基于實時數據庫的制絲電機設備預防性維修策略

黎 勇 徐元根 胡仲達 馮 海

LI Yong XU Yuan-gen HU Zhong-daFENG Hai

(浙江中煙工業有限責任公司,浙江 寧波 315040)

(China Tobacco Zhejiang Industrial Co.,Ltd,Ningbo,Zhejiang 315040,China)

1 傳統設備維護管理中存在的問題

傳統設備維護管理通常存在3個層面的問題:

(1)設備管理基礎薄弱,沒有形成健全的設備管理制度和體系,沒有具體的職責要求和專業分工,設備的維護管理主要是通過事后維修來進行,設備狀態無法保障正常生產。

(2)已經建立了設備管理制度和體系,并且能夠按照制度要求進行設備維護和保養,以事后維修為主,計劃維修為輔,設備維護存在過度、不足和兩種情況并存的問題[1]。

(3)有完整的設備管理制度和體系,實施了包含設備管理的企業資源計劃系統(enterprise resource planning,ERP)或單獨的設備管理系統,其中ERP系統是一種以信息技術為基礎的系統化的管理體系。由于沒有實時數據庫支撐,基于關系型數據庫的設備管理信息系統更多實現的是對資產的財務管理,設備過程跟蹤控制功能較弱,設備維修計劃模式簡單,對設備維護的事前和事中信息化支撐力度較弱。設備維護和保養仍是以事后維修為主,計劃維修為輔,同樣存在設備維修不足或過度的問題。

2 實時數據庫與關系型數據庫

分布式控制系統(distributed control system,DCS)又稱集散控制系統、集散系統,該系統綜合了計算機、通信、顯示和控制等技術,使企業生產運行實現了分散控制、集中操作、分級管理、配置靈活以及組態方便。隨著硬件水平的提升,DCS系統在企業生產控制的廣泛應用,實時數據庫采集和應用的不斷拓展,人工智能快速發展,建立以實時數據庫基礎上的業務管控系統應運而生,使得信息系統在事前預知、事中控制發揮出了更大的能力。這其中,實時數據庫作為實時數據的采集、存儲平臺發揮了關鍵的橋梁作用。

實時數據庫是指按照一定數據結構和模型來組織、存儲和管理數據的倉庫,采用關鍵的存儲壓縮算法,以毫秒級為單位存儲自動化控制系統的實時數據[2]。而采用關系模型建立起來的數據庫叫做關系數據庫。關系數據庫是建立在集合代數基礎上,應用數學方法來處理數據庫中的數據。

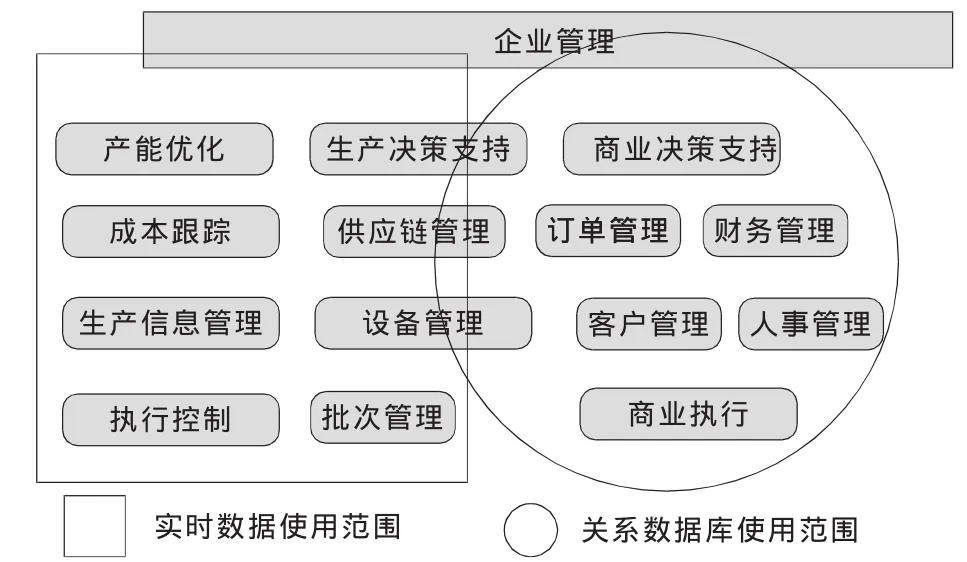

實時數據庫用于不斷更新的快速變化的數據處理及具有時間限制的事務處理。其技術是實時系統和數據庫技術相結合的產物,利用數據庫技術來解決實時系統中的數據管理問題,同時利用實時技術為實時數據庫提供時間驅動調度和資源分配算法。實時數據庫與關系數據庫的區別見表1,二者適用范圍見圖1。

隨著技術的進步,實時數據庫的性能不斷提升,能夠長時間不間斷運行,且能實時處理大量的數據信息;在制造企業,應該合理使用實時數據庫與關系數據庫,建立以企業級的數據平臺或數據中心,建立以制造執行系統(manufacturing execution system,MES)等基于實時信息的應用,并以將這些數據送入ERP等經營決策系統,實現企業有效集成,并且實現控制系統與經營決策系統的業務對接。

表1 數據庫與關系數據庫的區別Table 1 The difference between the database and relational database

圖1 實時數據、關系數據庫適用范圍圖Figure 1 Real-time data and relational database application scope

3 建立在實時數據庫上的設備管理系統

在浙江中煙信息化建設規劃過程中,將設備管理與控制統一規劃在工廠MES系統建設中。按照設備管理的要求,有設備前期管理、設備臺賬管理、設備標準管理、設備運維管理等內容。MES中設備管理子主要功能與目前現有的ERP系統有著明確的邊界劃分。ERP主要負責設備前期、設備轉股、設備臺賬、設備折舊的相關的成本管理,而MES系統的設備管理多圍繞著設備日常運行維護展開,例如制定設備相關標準、模擬維修策略,建立設備故障樹等設備技術標準工作;制定設備維護、保養、維護計劃,并根據采集到的信號,通過業務模型的邏輯判斷,生成設備故障維護請求,完成維保計劃等實施工作;采集底層自動化設備的實時數據、故障報警等信息,監控設備運行狀態等工作。MES的設備管理還需要進行設備停機管理,統計分析并生成維修故障庫,進一步轉化為經驗庫,用于指導設備的維護保養工作,制定設備、零部件維修策略。最終通過基于實時數據、工單維修流程、維保計劃為一體的管控,完成設備的事前、事中、事后處理流程,從而完成設備的閉環管理,見圖2。

其中MES系統包括以下幾個部分:實時數據庫系統、生產模型集成平臺、應用系統開發平臺、應用集成環境、功能應用子系統、接口系統[3]。其中實時數據庫系統實現如下功能:

(1)存貯、管理生產現場工藝參數、質量參數、設備參數、物料數據等信息。

(2)內置實時規則引擎,實時進行數據過濾、分析、統計,以及報警等邏輯的推理。

(3)內置點表管理、數采管理,使其能夠通過組態的方法建立工廠邏輯映象,將物理測點與邏輯測點進行對應,可以進行在線數采擴展。

(4)內置事件模型(condition\trigger\action),根據條件實時觸發相應的邏輯;

(5)報警管理為全廠提供一個報警服務器,實時掌握全廠生產異常。

(6)采用標準的數采接口及信息發布接口,構架數據采集總線與信息發布總線,使得平臺與控制設備、應用系統之間的耦合度降低,提高系統的可靠性及可維護性。

(7)實時數據、中間數據(由實時規則產生)、報警信息、事件狀態等信息,全部可以進行歷史存貯。總之,該部分不僅為MES系統,而且為全廠計算機/現代集成制造系統(computer integrated manufacturing systems,CIMS)提供一個接口標準、組態靈活、功能強大的工廠信息系統(plant information system)。

4 基于實時數據庫的制絲電機設備管理應用

4.1 寧波卷煙廠制絲車間當前設備管理現狀分析

制絲設備是高度自動化的設備,生產過程中的數據可以進行實時采集、存儲和監視。電機設備是保障制絲線自動化運轉的關鍵,同時也是容易出問題的環節。因此,保障電機設備的最佳工作狀態是制絲車間設備管理的重要工作。

寧波卷煙廠制絲車間的生產模式為流水線式的線性生產,設備維護采取事后維修策略。當設備發生故障后,設備所在的整條生產線停產,對生產影響極大。維修工憑借個人的經驗對設備進行維修,多采取備件更換的維修措施,維修費用高昂。因此,根據設備實時狀態,制定設備的預知性維修策略,是制絲設備管理的重中之重。

4.2 制絲電機設備的數采點

制絲車間的電控柜同時控制多個電機設備及設備運行過程中的tag點。對于設備維修方面,可用的實時采集tag點包括電流、開關次數、運行時間、開關次數回撥次數、使用時間回撥次數,電機電流閥值。通過這些實時數據的采集,為預測維修提供依據。

圖2 卷煙制造執行系統結構Figure 2 Cigarette manufacturing execution system structure

4.3 電機設備維修策略仿真

獲取設備當前狀態數據是制定正確的維修策略的關鍵途徑[4],對這些采集數據進行處理,從而判斷電機的性能,并預測電機故障可能的發生時段和發生概率,預測設備零件及部位的剩余壽命。通過判斷和預測,維護人員結合系統判斷設備維修是否要維修、何時實施維修、需要什么資質的人員,采用什么樣的工具、采用的維修決策是什么。

判斷電機設備的維修決策是一個非常復雜的過程,經過分析,將這個過程定義為4階段:設備數據采集階段、數據處理階段、性能評估層及故障預測階段、制定維修決策階段。

(1)數據采集階段:由具有較高理論水平和實踐經驗豐富的設備技術人員,使用在線和離線的設備狀態監測儀器,在使用設備前對設備狀態進行全面監測,利用各種檢測儀器和設備,采集能夠反映設備性能的關鍵特征數據,并存儲到軟件系統。

(2)數據處理:通過適當的方法對采集的設備關鍵特征數據處理,作為制絲電機設備的原始狀態,這種初始狀態就是進行故障預測的起始基點。

(3)故障預測及性能評測階段:應用統計數據分析、計算機智能仿真等技術[5],建立設備故障關鍵特征參數的數學模型,建立關鍵特征參數變化規律,詳細描述故障產生及發展的過程,推理出故障預測結果,進而評估電機在后期使用過程中的性能變異情況。

(4)維修決策階段:根據故障預測、性能評測的結論判斷后續工作中電機的無故障工作時間是否能夠保障[6]。如果不能保障,那么就需要預測維修的時間,確定維修范圍,并制定相應的電機維修計劃并實施。為了持續的優化維修決策,在維修結束后要及時地把維修記錄和故障原因等信息記錄到系統。

4.4 維修策略校驗

經過不斷的摸索和調整,按照信息系統提供的維修策略模型,相比之前傳統的設備保障方式,制絲車間的設備故障時間降低了40%,維修費用降低35%,初步證明了維修策略的有效性。

5 結論

通過基于實時數據庫的設備管理系統在制絲車間電機設備上的應用實踐,成功實現了制絲設備故障率和維修費用的雙降,并取得了明顯的經濟效益。這為浙江中煙在設備精細化管理方面全面推進提供了成功經驗,也為行業內外的設備精細化管理提供有益探索。

1 楊樹軍.基于RCM理論的醫療器械設備管理[J].中國醫學裝備.2008,5(9):25~28.

2 張志檁.實時數據庫原理[M].北京:中國石化出版社,2001:156~159.

3 王培琛.生產執行系統(MES)在卷煙企業中的應用[J].計算機技術與發展,2010,20(9):206.

4 張勝,許寶杰.旋轉機械故障診斷的計算機仿真方法研究[J].北京機械工業學院學報,2001,16(1):1~5.

5 熊玲,姚志剛.淺談運用狀態監測與故障診斷技術建立艦艇裝備預知維修系統[J].中國裝備工程,2010(12):36~38.

6 孫華剛,馮廣斌,曹登慶,等.遠程測試技術在網絡化裝備保障中應用研究[J].電子測量與儀器學報,2010,24(4):319~326.