化工生產中夾套容器內筒加強結構的設計

吳迎春,王蓓蓓

(天津市化工設計院,天津 300193)

在化工生產中,經常用蒸汽和水給容器內的介質加熱,夾套壓力容器就是可以滿足這種工藝要求的設備。夾套容器的內筒體壁厚通常取決于夾套內壓力的大小,也就是承受的外壓。外壓計算長度越短,內筒體的壁厚越薄。因此給內筒體外部設置一些加強結構,可有效地降低內筒的壁厚。節約設備成本。

夾套內介質若壓力不高,內筒所受設計外壓值較低,加強圈的截面尺寸不需要很大,內筒與夾套的間隙足以滿足加強圈的結構尺寸要求,以及夾套內介質流通面積的要求,但對于夾套內介質壓力較高,內筒所受設計外壓值較大。為達到加強圈和圓筒所需的組合慣性矩,加強圈的截面尺寸又需要很大,導致內筒與夾套的間隙不足以布置滿足設計要求的加強圈,或即使能夠布置的下,數量又太多,又無法保證夾套內介質的流通順暢,影響生產操作。因此下面就以我院某化工項目中的一臺甲醇蒸餾釜(表1)為例,探討在此種情況下加強結構的設計。

經Sw6計算軟件計算得到內筒名義厚度為32mm,內筒下封頭名義厚度為24mm,此時內筒外壁與夾套內壁的間隙為68mm,選用反置等邊角鋼加強圈L63×63×6,加強圈間距為100mm才能使內筒體壁厚降到24mm[1]。加強圈的間距過小使得筒體與夾套的接管根本無法布置,而且內筒體與內筒封頭的厚度較厚,增加了設備材料的費用,并且也相應增加了設備的制造和質量檢驗的費用,所以這種設計方法不是最合理的。以下所探討的兩種設計方案,可以更合理地在設計中解決以上這種情況。

表1 甲醇蒸餾釜的設計參數

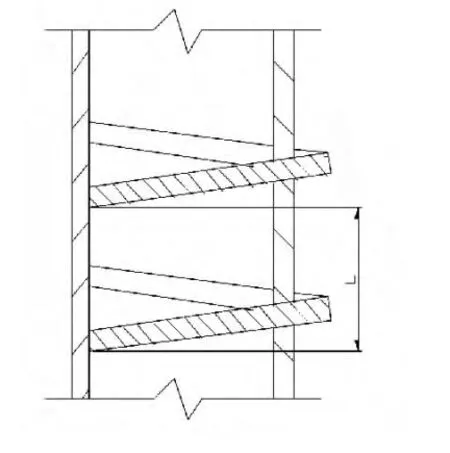

1 螺旋扁鋼加強圈

螺旋扁鋼加強圈結構見圖1所示。此種結構下的加強圈需要與夾套筒體進行焊接,所以夾套筒體在設計計算中將成為加強圈結構的一部分,此時在設計中加強圈的橫截面形狀被看成是一個T型鋼結構,這樣加強圈自身的慣性矩就會因此變的很大。對于螺旋型的加強結構,其既有加強作用又有導流作用,當其螺距不大于0.3Di時,可將其看作圓環扁鋼加強圈進行計算,其計算長度為螺旋扁鋼加強圈的螺距。容器內筒體的厚度先定為16mm,夾套筒體和螺旋扁鋼加強圈的厚度先定為14mm,加強圈螺距為500mm,經計算所得:加強圈與容器內筒體所需的組合截面慣性矩小于起加強作用的有效段的組合截面慣性矩,所以這種加強結構既保證了夾套內介質流體的流動順暢,滿足工藝要求,不影響生產操作,又滿足了容器內筒體的強度和穩定性的要求。但是這種設計方法的不足在于它不適用于內筒下封頭的加強,設計計算很困難,而且加工制造起來很困難。制造加工的費用成本也相應的增加了很多,所以這種結構形式僅適用于加強內圓體的強度。

圖1 螺旋扁鋼加強圈結構示意

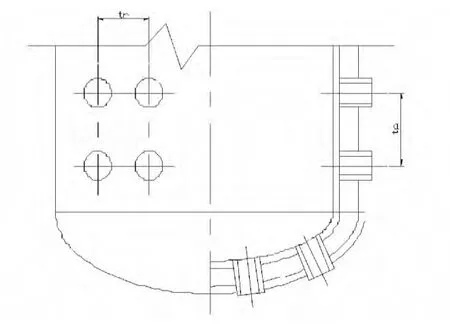

2 蜂窩短管加強結構

蜂窩短管夾套如圖2所示,是從圓筒型夾套的基礎上,通過采用加強結構形式來加強內圓筒的外壓穩定性,避免外壓失穩。圓筒型夾套的內圓筒在夾套內介質的壓力作用下,有外壓失穩的可能性,所以從設備制造成本和結構可靠性的方面來看,夾套內介質的設計壓力都不能過高。蜂窩短管夾套相比就更有優勢,其內圓筒的壁厚可以比圓筒型夾套的內圓筒壁厚更薄,既節約了設備的制造費用,又可以承受更大的夾套壓力。

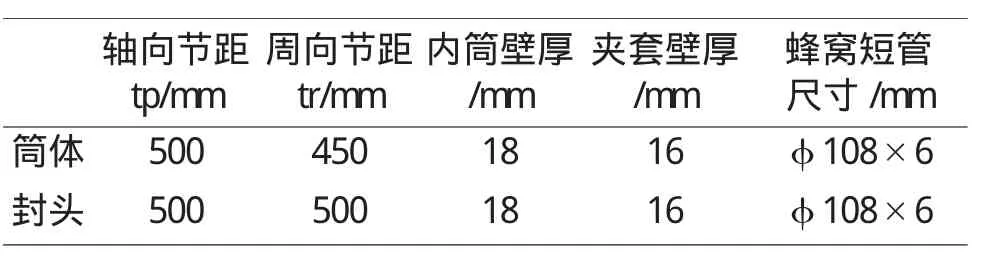

蜂窩短管加強結構可同時讓內圓筒和內筒體下封頭強度和穩定性都得到加強作用,蜂窩短管夾套在圓筒體上可按正三角形或正方形布置,在封頭上按同心圓布置。現選用Q345R為內圓筒體與蜂窩短管夾套筒體的材料,選用20號鋼為短管的材料,經詳細計算[2]得出的結果見(表2),蜂窩短管夾套的形式同時讓內圓筒和內筒體下封頭強度和穩定性得到了加強,同時也降低了內圓筒和內筒體下封頭的厚度,同時夾套內介質流體的流動順暢,不受結構形式影響。

蜂窩短管夾套也是有缺點的,就是夾套筒體的直徑不能取標準直徑尺寸,這使得夾套封頭的加工受限制,而且蜂窩短管夾套制造也相對復雜。

圖2 蜂窩短管加強結構示意

表2 蜂窩短管加強結構的計算結果

3 總結

和常規的圓環扁鋼加強圈結構相比,以上兩種方案都可以使內圓筒和內筒體下封頭的厚度有效地減薄,這主要是因為螺旋扁鋼加強圈和蜂窩短管夾套都對內圓筒和內筒體下封頭強度和穩定性起到了很大的加強作用,并大大增加了內圓筒和內筒體下封頭的組合截面慣性矩,既降低了材料的用量,節約成本,當壁厚降低后相關檢驗和驗收的要求和費用也減少了,而且總重減小后,也給設備運輸帶來方便。

綜上所述,日后在進行夾套壓力容器設計時,應綜合考慮夾套壓力容器其自身的具體情況后,選擇最適合其自身特性的方案,也可將這幾種夾套加強結構結合使用,可把螺旋扁鋼加強圈和蜂窩短管夾套結合使用,內圓筒上可用螺旋扁鋼加強圈結構,而內筒體下封頭上可用蜂窩短管加強結構,這樣既能滿足殼體強度和穩定性要求,又能滿足工藝要求,滿足生產需要,又能節省成本。

[1]壓力容器[P].GB150.1~150.4-2011.

[2]機械攪拌設備[P].HG/T 20569—1994.