HNC-8型數控機床的故障診斷與維修

張鑫

(長春職業技術學院,吉林長春130033)

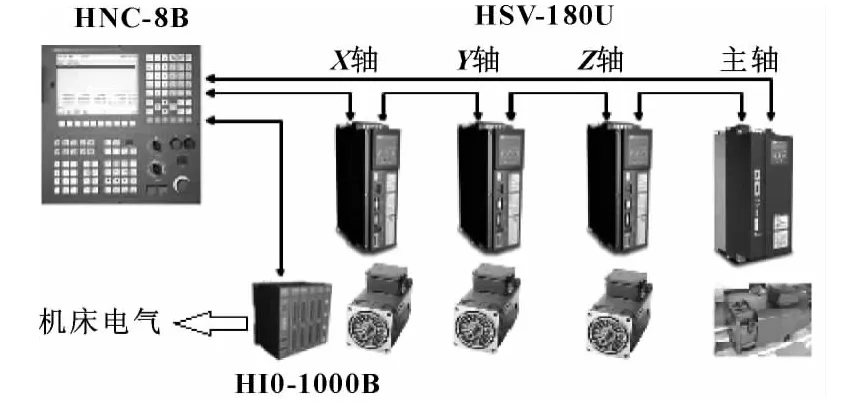

數控機床是集機械、電氣、液壓、氣動于一體的自動化設備。隨著制造業的高速發展,數控機床的應用越來越廣泛。當數控機床出現任何故障時,要求快速排除故障,否則就會給企業帶來巨大損失,這要求維修人員能夠快速識讀電氣原理圖,根據控制原理快速找到故障點并加以排除。圖1 為HNC-8 型數控機床控制原理圖解,HNC-8 型數控系統、進給軸、伺服主軸之間通過總線進行通信,PLC 控制的開關量通過總線式I/O 裝置(HIO-1000B)和外圍設備相連。當機床發生故障時,會在數控系統或伺服驅動器上顯示相應的報警信息。

圖1 HNC-8 型數控機床控制系統圖解

當數控機床經過長時間使用,特別是保養不當會造成電氣元件損壞、接觸不良、機械部件磨損松動以及加工精度超差等問題。下面就以維修工作中遇到的數控機床故障現象為實例進行診斷和分析,提出解決方案,最終排除故障。

1 HNC-8 型數控機床常見機械故障診斷與維修

(1)使用HNC-8 型數控車床進行零件加工時,在直徑(X軸)方向某些尺寸精度超差。

產生尺寸精度超差可能的因素有:

①X軸編程數值錯誤;

②X軸磨損補償數值輸入錯誤;

③刀具磨損、螺釘松動;

④X軸反向間隙過大;

⑤X軸絲杠的某一段精度出現問題,導致工件精度超差。

檢查編程數值和Z軸磨損補償數值沒有發現錯誤,刀具螺釘也沒有松動、刀尖也完好。考慮加工的零件在直徑方向只是某些尺寸超差,同時零件外形在直徑方向存在“下凹”現象,故障原因最可能是X軸反向間隙過大。

查看X軸反向間隙補償參數,反向間隙為0.02 mm,已接近軟件精度補償極限,將此參數清零,上電后重啟機床,回參考點,使機床運行在沒有精度補償的狀態下。架表檢測X軸反向間隙為0.04 mm,已嚴重超過軟件反向間隙補償范圍,需要進行機械調整。拆下X軸防護罩,測X軸的軸向竄動,調整精密螺母,使X軸的軸向竄動小于允差0.007 mm。鎖緊精密螺母,安裝防護罩,重新檢查Z軸精度并進行補償,補償后重新啟動機床進行試切,加工零件精度滿足尺寸精度要求,故障排除。

(2)一臺長時間沒有使用冷卻液的數控銑床,手動按“冷卻鍵”,無冷卻液噴出。

冷卻液無法噴出的因素主要有:

①冷卻電機相序錯誤,電機反轉;

②冷卻液過少,液面過低;

③冷卻液管道堵塞;

④冷卻泵葉輪和冷卻泵側壁粘連,無法轉動。

經檢查,冷卻液液面正常,冷卻電機旋轉方向均正確。用風槍清理冷卻液管道,再次手動按“冷卻鍵”,冷卻泵仍無冷卻液噴出。考慮該冷卻泵是自吸泵,加水引流按“冷卻鍵”仍無冷卻液噴出。用手觸摸冷卻電機發現溫度過高,斷電后,拆開冷卻泵,將冷卻泵葉輪端蓋拆下,發現冷卻液腐蝕葉輪使電機發生堵轉,清洗后,故障排除。經調查:該機床冷卻液至今沒有更換過,而冷卻液在使用一段時間后應定期進行更換,故更換冷卻液。

2 HNC-8 型數控機床常見電氣故障診斷與維修

(1)一臺采用光柵尺的HNC-8 型全閉環數控車床開機后,運動X軸,伺服驅動器報AL03 系統過熱報警。

根據報警提示,查看報警信息表,AL03 為IPM模塊故障報警。引起IPM 模塊故障報警的原因:

①電機動力線連接不正確,接線松動;

②參數(PA5,PA25 及PA26)設置不合適;

③PA2 號參數設置過大;

④系統負載過大;

⑤驅動單元過熱;

⑥屏蔽線連接不完整、不可靠。

檢查電動機連線沒有松動,參數PA2、PA5、PA25、PA26 設置都合理,斷電時手動轉動絲杠也很輕松,懷疑故障出在全閉環環節。修改參數將數控車全閉環控制切換到半閉環控制,運動X軸工作臺可以移動,確定故障點在全閉環檢查裝置上。檢查全閉環控制連線正常,光柵尺固定螺栓沒有松動,光柵尺讀數頭與定尺體之間的距離為1.5 mm,也在合理范圍內;懷疑是光柵受到污染,拆開光柵尺,發現確實是光柵尺受到污染。采用專用清洗器進行清理,重新安裝光柵尺,運動X軸工作臺可以正常移動,故障排除。

觀察發現:原來光柵尺的防護罩不能夠把光柵尺完全罩上,光柵尺長時間在霧化切削液侵蝕的環境下逐漸受到污染,最終導致光柵尺檢測失效。重新設計一防護罩,阻止霧化切削液污染光柵尺,問題得以解決。

(2)一臺HNC-808T 機械換擋數控車床,在手動轉動主軸和自動運轉主軸時,主軸速度都不能實現調速功能,并無報警出現。

從故障現象和數控車床換擋的原理分析,故障的根源應為數控系統沒有得到擋位信號或得到錯誤的擋位信號所致。主要有以下幾種因素:

①擋位開關因頻繁使用而老化失效;

②擋位開關接線松動,連線斷路;

③總線式I/O 單元故障;

④PLC 程序錯位。

這臺數控車床在以往的使用過程中能夠實現主軸換擋功能,可以排除PLC 程序錯誤的可能。在手動換擋時,通過PLC 監控畫面發現換擋過程中高擋位無信號,低擋位有信號。說明故障原因可能是換擋開關因頻繁使用老化而失效或者是擋位開關接線松動形成斷路而造成的。用萬用表進一步測量,發現擋位開關與總線式I/O 單元之間的連線沒有問題,故障是換擋開關失效而造成的。更換開關后故障排除。

(3)HNC-808T 數控車床在執行手動換刀時四工位刀架正轉后不能鎖死,發生換刀超時報警,在MDI方式下分別輸入T1、T2、T3、T4 時故障現象也是一樣。

引起以上故障的常見因素可能有:

①換刀正轉延時參數、反轉鎖死延時時間參數設置不當;

②刀架的鎖死定位銷失效;

③定位發信盤和磁鋼位置的撥叉損壞,使發信盤和磁鋼原來位置發生錯位。

首先,查看換刀正轉延時參數和反轉鎖死延時參數分別為500 ms 和1.5 s,均為合理值,根據故障現象將反轉鎖死時間由1.5 s 增大為2 s,故障現象消失。而同樣的數控車床刀架反轉延時參數為1.5 s 換刀時沒有問題的,懷疑機械部件出現問題。將數控車刀架上蓋拆開,發現發信盤上用來定位發信盤和磁鋼位置的撥叉損壞,使發信盤和磁鋼原來位置發生錯位,造成換刀不能鎖死。因有生產任務,而庫房又沒有發信盤備件,雖然調整反轉延時參數把故障排除,但根本性問題沒有得到解決。待新的發信盤到貨重新安裝,并將反轉換刀延時參數改為1.5 s 后,故障最終排除。

3 數控機床常見氣動故障診斷與維修

一臺HNC-8 型數控銑床,主軸上的刀具不能夠正常卸下。

不能裝卸刀主要有以下幾種因素:

①氣壓不夠,不足0.6 MPa;

②換刀開關損壞;

③換刀開關線路斷線;

④主軸內的蝶形彈簧損壞;

⑤刀柄鎖死(和主軸粘連)。

查看氣動三聯件壓力表讀數為0.6 MPa,壓力在合理范圍內。手動狀態下按“換刀按鈕”,換刀電磁閥有動作,打刀缸也有動作,查看打刀缸行程也沒有問題;進一步查看氣動三聯件位置,發現過濾器里面全是水,油霧器也沒有加潤滑油。詢問操作者得知,該主軸上的刀具很長時間沒有卸下,氣動三聯件的水操作者從來也沒有排過,可能造成刀柄生銹不易卸下。按“換刀按鈕”并用銅棒輕敲刀柄邊緣,刀柄能夠卸下。觀察發現刀柄錐柄部分已經生銹,主軸孔內也有銹跡。將刀柄和主軸孔用除銹劑處理后擦拭干凈,并將冷卻缸內的水放掉以及給油霧器加潤滑油,主軸裝卸刀具正常。

由于機床進行過位置移動,所有氣動管路是臨時應付的,從空壓機出來的2 寸管,接到數控機床位置就變成直徑8 mm 的塑料軟管,8 mm 軟管的距離又很遠,最終霧化的水都匯集在過濾器內,加上油霧器又沒有潤滑油,換刀時帶有霧化水的壓力空氣流經主軸孔,最終導致主軸孔和刀柄都生銹。重新鋪設氣動管路,將2 寸管接到每臺機床處,再用10 mm 軟管接到氣動三聯件處。處理后過濾器很少出現積水現象,故障徹底解決。

4 數控機床潤滑故障診斷與維修

一臺數控銑床,開機時正常,在機床低速進給時爬行。

出現低速爬行的因素主要有:

①伺服系統增益過低;

②外加負載過大;

③進給傳動鏈潤滑狀態不良。

檢查進給系統伺服增益參數都在合理范圍內,空載低速運行時,這種爬行現象依然存在。重點檢查潤滑系統,該數控機床潤滑系統采用凸輪間歇式供油方式,潤滑油頁面很高。詢問操作人員得知,因為潤滑油一直是滿的,已經近半年沒有加過潤滑油。懷疑是供油系統失效,查看凸輪供油系統,發現機床上電時凸輪被卡住不能轉動,重新調整凸輪位置,使進給軸充分潤滑,運行一段時間后低速爬行故障消除。

5 加強數控機床日常維護

從上面的故障分析過程來看,很多故障都是由于日常維護不及時或者沒有造成的。所以,應加強對操作人員的素質培養,在日常機床維護中做到以下幾點:

(1)嚴格按照點檢規程對數控機床進行點檢;

(2)特別注意檢查潤滑油裝置運轉及供油狀態;

(3)特別注意氣動三聯件的檢查,及時排掉過濾器的積水和檢查油霧器潤滑油的多少;

(4)定期更換冷卻液,長時間不用冷卻液應將冷卻液放出,防止冷卻泵葉輪粘連而使冷卻泵堵轉;

(5)定期對機床反向間隙進行檢測及調整;

(6)長期不用的數控機床應涂油防銹,并定期通電空運轉機床。

6 結論

引起數控機床故障的因素多種多樣,維修人員應該充分掌握數控機床控制原理以及數控機床各組成部件結構,才能夠快速排除故障。在數控機床使用過程中,應該加強數控機床操作人員對數控機床的日常保養,以減少數控機床發生故障的概率。

[1]張鑫.基于HNC-21S 數控實驗臺的故障診斷技術研究[D].長春:吉林大學,2009:32-36.

[2]HSV-180UD 系列交流伺服驅動單元使用說明書v1.0[M],2012.

[3]孫海亮.數控電氣控制基礎及實訓[M].武漢:華中數控有限公司,2009.

[4]龔中華.數控機床維修技術與典型實例[M].北京:人民郵電出版社,2006.