背鈍化太陽電池背面鈍化膜與金屬化技術(shù)的匹配研究

■ 葛劍 陸紅艷 喬琦 席曦 陳麗萍 錢洪強(qiáng) 陳如龍 李果華

(1.江南大學(xué);2.尚德電力控股有限公司)

0 引言

半導(dǎo)體器件問世以來,表面問題一直是重要的研究課題。任何一種實(shí)用的半導(dǎo)體都有其表面,晶格在表面突然中止,在表面最外層的每個(gè)硅原子將有未配對的電子,即有未飽和鍵,這個(gè)鍵稱作懸掛鍵,與之對應(yīng)的電子能態(tài)稱為表面態(tài)[1]。這些表面態(tài)是半導(dǎo)體硅表面禁帶中一些分立的或連續(xù)的電子能態(tài)(即能級),對外界氣氛極度敏感。表面態(tài)是有效的復(fù)合中心,能與光生少數(shù)載流子發(fā)生復(fù)合,即表面復(fù)合。表面復(fù)合降低了p-n結(jié)對少數(shù)載流子的收集率,從而嚴(yán)重影響半導(dǎo)體的特性[2]。具有淺結(jié)特性的太陽電池,表面問題尤為重要,表面特性不僅影響電池的穩(wěn)定性,而且表面載流子的復(fù)合會極大影響電池的電流、電壓和效率。

隨著太陽電池技術(shù)的發(fā)展,良好的表面鈍化成為制備高效電池必不可少的條件。人們在SRH理論基礎(chǔ)上發(fā)展出了表面鈍化理論,該理論指出:表面鈍化通過飽和半導(dǎo)體表面處的懸掛鍵,可降低界面態(tài)密度;同時(shí)鈍化膜的存在避免了雜質(zhì)在表面層的引入,而形成復(fù)合中心,降低了表面活性,以此來降低少數(shù)載流子的表面復(fù)合速率,提高少子壽命;另外鈍化膜中的固定電荷能使半導(dǎo)體表面反型或堆積,形成表面結(jié),阻止少數(shù)載流子流向表面,減小表面復(fù)合的損失,從而提高表面光生載流子的收集率。對于多晶硅,因存在較高的晶界、點(diǎn)缺陷(空位、填隙原子,金屬雜質(zhì)、氧、氮及它們的復(fù)合物),對材料體內(nèi)缺陷的鈍化也十分重要,可通過表面鈍化的后續(xù)處理工藝(如退火、H鈍化)來實(shí)現(xiàn)[3]。目前業(yè)界較為通用的背面鈍化方式為SiOx或AlOx與SiNx的疊層結(jié)構(gòu)。

背面鈍化結(jié)構(gòu)在高效電池開發(fā)中獲得越來越廣泛的應(yīng)用,業(yè)界也在不斷探索將此技術(shù)轉(zhuǎn)向大規(guī)模生產(chǎn)的途徑。考慮到成本與性價(jià)比的因素,在鈍化膜選擇性開窗的基礎(chǔ)上,使用成本較低的專用鋁漿進(jìn)行背面金屬化是大規(guī)模量產(chǎn)背鈍化電池較適合的工藝路線。

背面使用鋁漿進(jìn)行金屬化的挑戰(zhàn)在于鋁漿本身對鈍化膜會產(chǎn)生侵蝕作用,背鈍化膜的制備工藝需與金屬化過程相匹配[4]。

本文將針對金屬化過程對鈍化膜的侵蝕影響,從鈍化膜折射率的角度分析鈍化膜的抗侵蝕能力。通過實(shí)驗(yàn)分析,給出在背面金屬化侵蝕環(huán)境下較為適合的鈍化膜條件。

1 背面鈍化膜折射率研究

設(shè)計(jì)實(shí)驗(yàn)確認(rèn)折射率對于背面鈍化膜抗侵蝕能力的影響,結(jié)合不同折射率電池鈍化效果的差異,得出折射率優(yōu)化區(qū)間。

1.1 實(shí)驗(yàn)方案及電池片制備流程

1) 對原始多晶硅片先進(jìn)行去損傷層處理,以一定配比的HF與HNO3溶液作為腐蝕溶液,同時(shí)達(dá)到清洗硅片表面和形成絨面的目的;

2) 擴(kuò)散形成發(fā)射極,以POCl3作為磷源進(jìn)行擴(kuò)散;

3) 使用濕化學(xué)方法進(jìn)行背面與邊緣刻蝕,同時(shí)去除表面磷硅玻璃;

4) 利用PECVD進(jìn)行正面SiNx鍍膜和背面AlOx+SiNx鍍膜。基于背鈍化電池結(jié)構(gòu),固定AlOx層參數(shù),制備不同折射率SiNx,(SiH4:NH3)流量比分別以1:3及1:2兩個(gè)比例進(jìn)行實(shí)驗(yàn)電池片制備;

5) 測試背面SiNx膜折射率,分別記錄高低折射率數(shù)值,以備實(shí)驗(yàn)分析;

6) 背面使用激光開窗,印刷背鈍化用鋁漿,并進(jìn)行燒結(jié);

7) 正面進(jìn)行電鍍工藝處理,完成正面金屬化;

8) 完成電性能測試,收集各參數(shù)數(shù)據(jù)以供分析。

9) 用HCl腐蝕背面鋁背場,觀察背面鈍化膜受侵蝕程度。

1.2 實(shí)驗(yàn)結(jié)果與分析討論

SiH4:NH3不同流量比制備的實(shí)驗(yàn)電池片背面SiNx折射率分別為2.08(低)、2.27(高)。使用HCl腐蝕背場可發(fā)現(xiàn),低折射率背面SiNx的電池片鈍化層保留較完整,沒有明顯的侵蝕痕跡。而隨著折射率提升,侵蝕現(xiàn)象也更明顯,達(dá)到約2.27時(shí),背面鈍化層幾乎未殘留。這說明背鈍化鋁漿在金屬化過程仍會與鈍化層發(fā)生反應(yīng),且反應(yīng)的激烈程度與折射率相關(guān),折射率越低,反應(yīng)程度越微弱,抵御鋁漿侵蝕的能力也越強(qiáng)。這主要是因?yàn)楦哒凵渎实拟g化膜,硅含量也會相應(yīng)提高,而富硅鈍化層更易于鋁漿發(fā)生反應(yīng)。

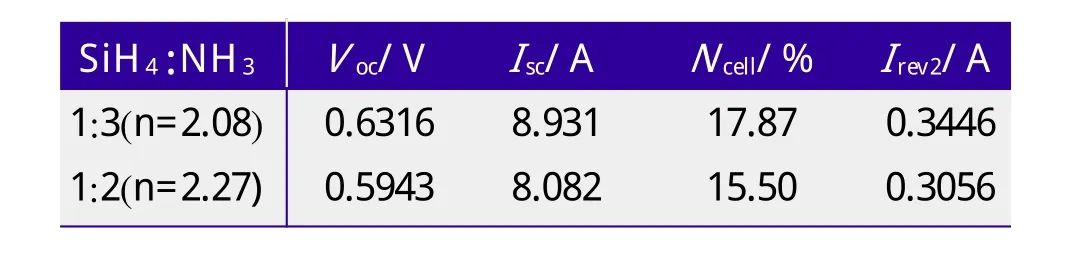

實(shí)驗(yàn)電池片電性能測試數(shù)據(jù)見表1,進(jìn)一步佐證了高折射率SiNx膜被鋁漿侵蝕后,給電性能帶來的負(fù)面影響。

表1 不同背面折射率抵御鋁漿侵蝕的實(shí)驗(yàn)結(jié)果

在鈍化膜被侵蝕的情況下,高折射率實(shí)驗(yàn)組的開壓、電流都出現(xiàn)明顯下降。雖然鋁硅的接觸更好,填充因子提高,但最終轉(zhuǎn)換效率仍大幅度降低。所以從抵抗鋁漿金屬化過程侵蝕的角度,低折射率是更好的選擇。

1.3 進(jìn)一步結(jié)合鈍化表現(xiàn)確定折射率選擇

明確SiNx膜與鋁漿反應(yīng)的特性后,需進(jìn)一步確認(rèn)后續(xù)折射率范圍。在不會被鋁漿明顯侵蝕的前提下,SiNx膜折射率選擇需對比三大方向:1)選擇較高折射率;2) 選擇低折射率;3) SiNx采用雙層疊層方式,靠近AlOx界面選用高折射率,靠近金屬化鋁漿層面選用低折射率。

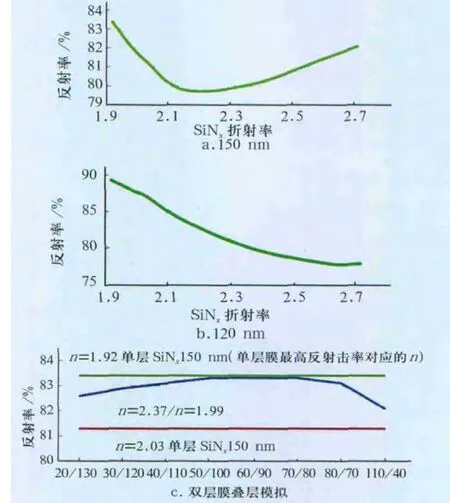

首先進(jìn)行理論模擬,3種方式的反射率情況如圖1所示。

圖1 背面SiNx模擬

由圖1模擬結(jié)果推測,在現(xiàn)有SiNx制備設(shè)備工藝區(qū)間內(nèi),低折射率SiNx的背反射效果會更好,優(yōu)于高折射率及雙層膜。

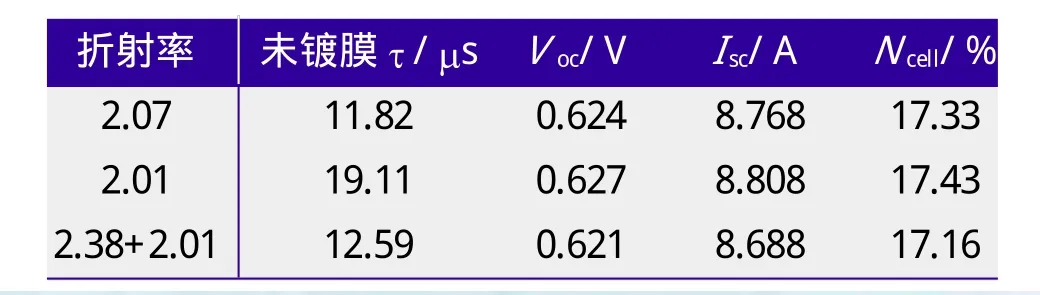

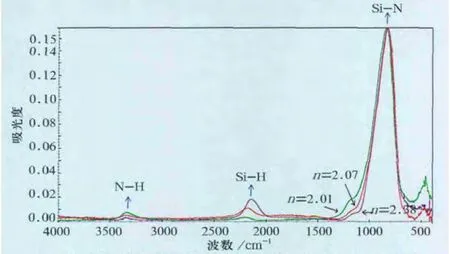

基于理論模擬數(shù)據(jù),進(jìn)行實(shí)際實(shí)驗(yàn)驗(yàn)證。不同背面折射率電性能數(shù)據(jù)見表2。不同折射率FTIR分析如圖2所示。

表2 不同背面折射率電性能對比的實(shí)驗(yàn)結(jié)果

圖2 不同折射率FTIR分析(傅立葉轉(zhuǎn)換紅外光譜分析)

綜合實(shí)驗(yàn)數(shù)據(jù)及理論模擬可知,AlOx/SiNxPERC結(jié)構(gòu)電池,硅與SiNx間存在一個(gè)納米級的AlOx層,因AlOx與硅片界面的H含量并不因加入SiNx疊層而增多,所以SiNx起到的表面鈍化作用極其有限,所以不需太多H,即SiNx不需高折射率。

AlOx/SiNx-PERC結(jié)構(gòu),不僅可通過表面鈍化提高電性能,體鈍化效果同樣非常重要。而Si-N鍵密度越高,阻擋AlOx中H向外逸出的效果越明顯,H向Si層擴(kuò)散的效率越高,這樣就可實(shí)現(xiàn)更好的體鈍化。因此需更多的Si-N鍵,低折射率的SiNx正好符合這一要求。

低折射率的SiNx各鍵的結(jié)合能都比高折射率的大,所以低折射率的SiNx的熱穩(wěn)定性較好,更加耐受后續(xù)燒結(jié)的高溫過程。

實(shí)驗(yàn)結(jié)果證明,高折射率的SiNx由于富硅會被Al漿反應(yīng)掉,腐蝕去掉背Al后看不到明顯的SiNx存在就反映了這一點(diǎn),低折射率的SiNx耐受Al漿侵蝕能力較強(qiáng)。

模擬結(jié)果表明,對于背鈍化層150~180 nm的厚度,低折射率的SiNx的背反射率較高。

此外,低折射率需要的SiH4少,所以SiH4耗量減少,由此產(chǎn)生的硅粉隨之減少,可略降低材料成本和維護(hù)成本。

由此可見,在實(shí)驗(yàn)設(shè)備工藝范圍內(nèi),較低折射率(約2.0)更匹配PERC結(jié)構(gòu)的整體需求。

2 背面鈍化膜膜厚研究

在折射率確定后,膜厚的評估同樣需綜合考慮抵御金屬化過程侵蝕的能力以及電性能表現(xiàn)。

2.1 實(shí)驗(yàn)方案及電池片制備流程

1) 對原始多晶硅片先進(jìn)行去損傷層處理,以一定配比的HF與HNO3溶液作為腐蝕溶液,同時(shí)達(dá)到清洗硅片表面和形成絨面的目的;

2) 擴(kuò)散形成發(fā)射極,以POCl3作為磷源進(jìn)行擴(kuò)散;

3) 用濕化學(xué)方法進(jìn)行背面與邊緣刻蝕,同時(shí)去除表面磷硅玻璃;

4) 利用PECVD進(jìn)行正面SiNx鍍膜和背面AlOx+SiNx鍍膜。基于背鈍化電池結(jié)構(gòu),制備不同厚度鈍化層,AlOx固定為30 nm,SiNx分為110 nm、150 nm、220 nm、260 nm 4個(gè)檔次;

5) 使用WT2000進(jìn)行擴(kuò)散長度測試,收集不同膜厚擴(kuò)散長度數(shù)據(jù);

6) 背面在不進(jìn)行開窗的情況下,印刷背鈍化用鋁漿,并進(jìn)行燒結(jié);

7) 正面進(jìn)行電鍍工藝處理,完成正面金屬化;

8) 完成電性能測試,收集各參數(shù)數(shù)據(jù)以供分析。

2.2 實(shí)驗(yàn)結(jié)果及數(shù)據(jù)分析

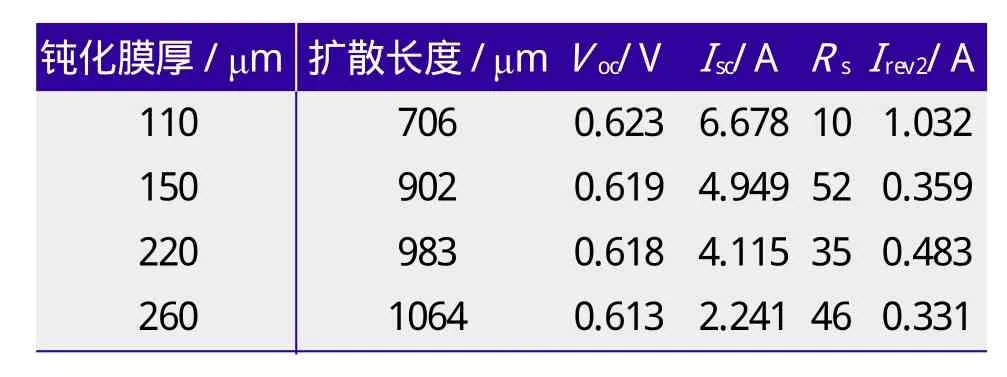

不同厚度鈍化層抵御鋁漿侵蝕的實(shí)驗(yàn)結(jié)果見表3。由表3可知,隨著背SiNx減薄,Voc和Isc增大,Rs減小,F(xiàn)F增大,Irev2增大,說明Al漿更易穿透薄的SiNx。

表3 不同厚度鈍化層抵御鋁漿侵蝕的實(shí)驗(yàn)結(jié)果

通過綜合評估金屬化過程對于鈍化膜的需求以及電性能表現(xiàn),確定了SiNx膜的折射率與膜厚的目標(biāo)范圍。

3 結(jié)論

背鈍化結(jié)構(gòu)作為高效太陽電池開發(fā)的主流方向,使用專用鋁漿進(jìn)行背面金屬化成本較低、量產(chǎn)可行性較高。在此結(jié)構(gòu)基礎(chǔ)上綜合評估鈍化膜對金屬化過程的侵蝕抵御能力以及電性能表現(xiàn)、優(yōu)化折射率。通過理論模擬結(jié)合實(shí)驗(yàn)驗(yàn)證,在目前主流PECVD設(shè)備的工藝范圍內(nèi)(最低穩(wěn)定折射率約為2.0),低折射率鈍化膜的抗腐蝕能力及鈍化效果更強(qiáng)。在約2.0折射率膜基礎(chǔ)上,150 nm以上厚度的鈍化膜可具備對鋁漿更好的抗侵蝕能力。

[1]Balaji N, Park C, Lee Y, et al. Rear-side passivation characteristics of Si-rich SiNxfor various Local Back Contact solar cells[J]. Vacuum,2013, 96: 69-72.

[2]彭銀生, 劉祖明, 陳庭金. 晶體硅太陽電池表面鈍化的研究[J]. 云南師范大學(xué)學(xué)報(bào), 2004, 24(3): 15-17.

[3]Thaidigsmann B, Kick C, Drews A, et al. Fire-through contacts—a new approach to contact the rear side of passivated silicon solar cells[J]. Solar Energy Materials and Solar Cells, 2013,108: 164-169.

[4]孫鐵囤, 陳東, 崔容強(qiáng), 等. 多晶硅太陽電池制作工藝概述[J]. 有機(jī)硅氟資訊訊, 2004, (Z3): 37-39.

[5]Peter K, Kopecek R, Soiland A K, et al. Future potential for SoG-Si feedstock from the metallurgical process route[A]. 23th EU PVSEC Proceedings[C]. Valencia, Spain, 2008, 947-950.

[6]Kim M, Par S k, Kim D. Highly effi cient PERC cells fabricated using the low cost laser ablation process[J]. Solar Energy Materials and Solar Cells, 2013, 117: 126-131.