淺析拋丸工藝對不銹帶鋼表面質量的影響

張志強

(天津太鋼天管不銹鋼有限公司,天津300457)

淺析拋丸工藝對不銹帶鋼表面質量的影響

張志強

(天津太鋼天管不銹鋼有限公司,天津300457)

分析了拋丸機不同轉速和鋼丸粒度等生產工藝對不銹帶鋼表面粗糙度的影響。通過總結實際生產經驗,采用低葉輪轉速的拋丸工藝,通過優化鋼丸的加料方式,保證了拋丸機鋼丸顆粒度的穩定,減少了鋼丸粒度的波動,有效降低了不銹帶鋼表面的粗糙度,保證了不銹帶鋼表面拋丸處理的效果。

不銹帶鋼;拋丸;葉輪;表面粗糙度;拋射速度;鋼丸粒度

1 引言

不銹帶鋼表面氧化鐵鱗的結構與普通碳鋼相比,金屬基體表面有一層含Fe、Cr、Ni、O、Si成分的致密的尖晶石結構,只用酸洗的方法很難在短時間內去除干凈,必須通過機械除磷(拋丸)加化學除磷(酸洗)的方法來去除。為了縮短不銹鋼除磷時間,一般都采用高強度的拋丸工藝,去掉原料表面80%~90%以上氧化鐵鱗后再進行酸洗[1]。

我公司的拋丸機是不銹鋼熱軋帶鋼退火酸洗機組的主體工藝設備之一,由德國DISA公司設計并制造,用來在酸洗前對熱軋帶鋼進行機械除磷。拋丸機生產時,利用拋丸器中高速旋轉的葉輪,將鋼丸以60~80 m/s的速度擊打在鋼板表面,以較大的沖擊力清除鋼板表面氧化鐵鱗,鋼板表面氧化鐵鱗清潔程度及表面除磷后的粗糙度都是影響軋制后不銹鋼成品表面質量的關鍵。拋丸器中葉輪的旋轉由電機控制,旋轉速度可達到1 680~2 250 r/min,不同的旋轉轉速對于不銹鋼表面的粗糙度及冷軋后表面拋光性能有不同的影響。本文主要分析拋丸機不同轉速和鋼丸粒度等生產工藝對不銹鋼表面粗糙度的影響。

2 拋丸機工藝參數

拋丸器中葉輪示意圖見圖1。

圖1 拋丸器中葉輪示意圖

我公司擁有2臺由德國DISA公司生產的拋丸機,型號為HB-2×4/1601-100。

每臺拋丸機有4個葉輪,葉輪寬度/直徑為105/500 mm,每個葉輪上有8個葉片,葉輪通過電機來帶動旋轉,旋轉速度為1 680~2 250 r/min。

鋼丸流速為58~78 m/s、每個葉輪拋丸的流量最大為1 200 kg/min。

2組旋轉活塞式風機 GM 60S、2組容量為45 000 m 集塵器。

我公司采用的拋丸顆粒為高碳鑄鋼丸,硬度40~50HRC、型號為S110、S170的兩者的混合物。拋丸機拋頭(葉輪)轉速為1 850~2 150 r/ min,葉輪傳動電機電流為125~130 A。

3 工作原理

我公司的2臺拋丸機每臺均有4個葉輪,2個位于帶鋼上方,其余2個位于帶鋼下方,見圖2。依靠旋轉的葉輪的離心力拋出具有較大速度的圓形鋼丸,丸粒通過鋼丸補充器和導料筒送入葉輪裝置,從鋼板上下兩面進行噴射,噴射后流入下部的丸粒再通過螺旋輸送裝置、鋼丸升降機等循環裝置送到機體上部,用分離器將氧化皮和碎丸分離出來,然后將可重復利用的鋼丸再送回葉輪裝置循環使用。在實際生產中,拋丸器葉輪的轉速和拋丸顆粒均能夠影響拋丸效果。本文主要通過總結實際生產經驗,采用低轉速的拋丸工藝,并通過優化鋼丸的加料方式,保證拋丸機顆粒度穩定,減少鋼丸粒度的波動,可以有效降低不銹鋼No.1表面的粗糙度,保證不銹鋼表面拋丸處理的效果。

圖2 拋丸機示意圖

4 拋丸工藝對不銹鋼表面粗糙度的影響

4.1 不同拋丸機轉速對表面粗糙度的影響

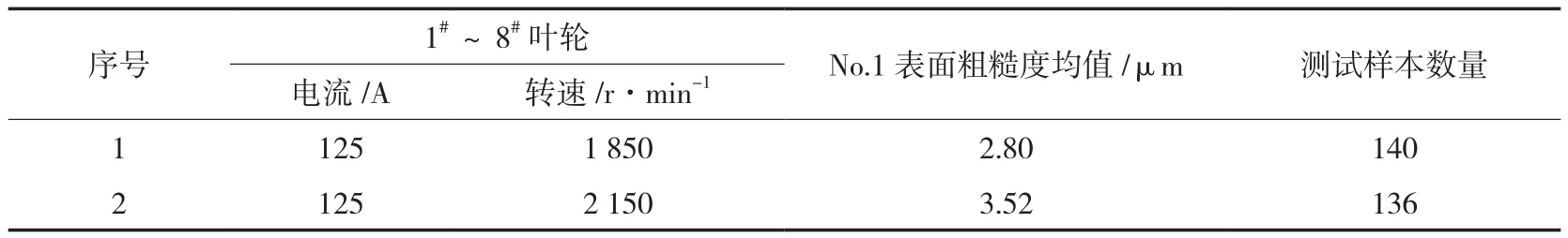

對我公司304鋼種熱軋不銹鋼(熱軋為同批次),批量試驗并測量拋丸機葉輪轉速分別采用1 850 r/min、2 150 r/min的No.1表面粗糙度(實際生產中除了轉速不同外,其他生產條件均相同),如表1所示。

由表1可以看出,當拋丸機葉輪轉速由2 150 r/ min降低為1 850 r/min時,不銹鋼No.1表面的粗糙度均值明顯降低。

鋼丸離開葉輪時的速度分為切向速度和法向速度,其中鋼丸的法向速度較小,主要是切向速度,因此,鋼丸的拋射速度可以通過切向速度近似估計,計算公式為[2]:

表1 不同拋丸機轉速生產的304不銹鋼No.1表面粗糙度

式中:V為鋼丸切向速度,m/s;n為葉輪的轉速,r/min;D為葉輪直徑,m;π為圓周率。

由公式可知,當葉輪的轉速降低后,鋼丸的拋射速度隨之下降,鋼丸的沖擊動能E=1/2mv2,拋射速度越低,鋼丸動能就越小,對不銹鋼表面的沖擊力也越小,鋼丸在鋼板表面留下的彈痕越輕,因此能夠降低鋼板表面的粗糙度[3]。

4.2 鋼丸的不同粒度對不銹鋼表面粗糙度的影響

目前不銹鋼的熱板酸洗主要采用高碳鑄鋼丸,鋼丸型號為S110(鋼丸直徑以0.3 mm為主)與S170(鋼丸直徑以0.425 mm為主),考慮用戶對表面的要求越來越高,我公司采用1∶1的比例混合使用。

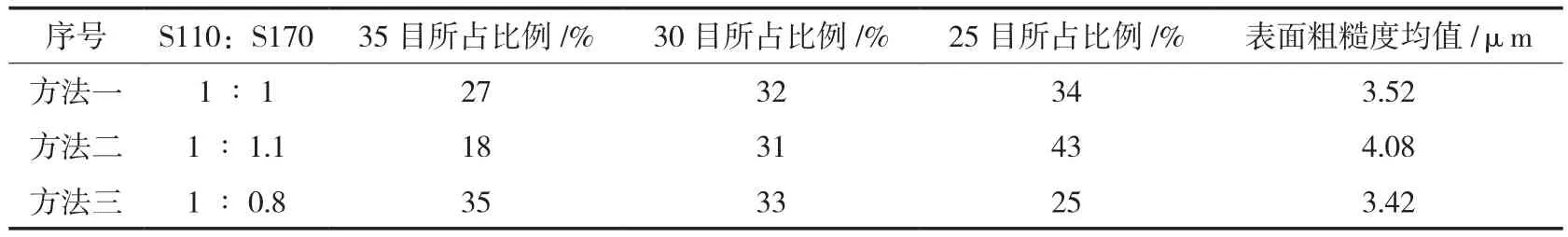

在實際生產過程中,通過對鋼丸粒度的分析,發現鋼丸粒度對No.1表面粗糙度有一定的影響。在葉輪轉速等生產條件都相同的情況下,通過添加不同配比的鋼丸,取樣測試鋼丸粒度和生產后304不銹鋼No.1表面的粗糙度,結果如表2所示。

表2 不同鋼丸粒度生產的304不銹鋼No.1表面粗糙度

在相同的拋射速度下,鋼丸粒度越大,其沖擊動能越大,沖擊力也就越大,因此,造成帶鋼表面的粗糙度越大。但值得注意的是,在實際拋丸生產過程中,鋼丸的補充方式對不銹鋼表面除鱗質量有較大的影響。鋼丸在拋丸過程中會由于磨損等原因逐漸變小,整個系統的鋼丸粒度會慢慢變小,如果長時間不補充鋼丸,鋼丸粒度會變得很小,不銹鋼表面的粗糙度明顯降低,但同時表面的除鱗效率也會降低;如果一次加料太多,則系統的鋼丸粒度會明顯增加,表現為不銹鋼表面的粗糙度變大。因此,鋼丸的補充最好是不斷地進行,以保證鋼丸的數量和粒度保持穩定,從而保證除鱗后的表面質量。我公司通過總結實際生產經驗,規范鋼丸補充方式,采取按照相同的時間間隔少量多次補充補充鋼丸,避免大量集中添加,能夠穩定控制鋼丸粒度,從而保證不銹鋼表面的除鱗質量和表面粗糙度的穩定。

5 結論

我公司通過積累實際生產試驗,在保證除磷效果的情況下,采用低轉速的拋丸工藝,通過降低鋼丸的拋射速度,從而減小鋼丸對不銹鋼表面的沖擊力,可以有效降低不銹鋼No.1表面的粗糙度。

通過優化鋼丸的加料方式,保證了拋丸機顆粒度穩定,減少了鋼丸粒度的波動,可以有效保證不銹鋼表面拋丸處理的效果。

[1] 李旭初.不同拋丸介質在不銹鋼熱軋板除磷工藝中的應用比較[J].山西冶金,2012(2): 13-16.

[2] 李宏亮,吳浚郊.復雜鑄件的拋丸清理[J].鑄造工程,2002(2):13-18.

[3] 楊清林,吳炳煥.鋼丸粒度對鑄件拋丸清理效率和表面粗糙度的影響[J].中國鑄造裝備與技術,2002(6):10-13.

Brief Discussion on Influence of Shot Blasting Process on Surface Quality of Stainless Steel Sheet

ZHANG Zhi-qiang

(Tianjin TISCO & TPCO Stainless Steel Co., Ltd., Tianjin 300457, China)

The author analyzes the influence of the production process of different rotation speeds and steel shot sizes of shot blasting machine on the surface roughness of stainless steel sheet. Actual production experience is summarized and the shot blasting process of low impeller rotation speed is taken. Through optimizing the charging style of shot blasting, the size stability of steel shot in shot blasting machine is ensured and the size fluctuation of steel shot is reduced, which reduces the surface roughness of stainless steel sheet effectively and guarantees the treatment effect.

stainless steel sheet; shot blasting; impeller; surface roughness; blasting speed; steel shot size

10.3969/j.issn.1006-110X.2014.05.006

2014-05-15

2014-06-10

張志強,男,副高級工程師,主要從事生產和質量管理工作。