煉廠常減壓換熱網絡優化及低溫余熱利用

鄒 帥, 吳 明

(遼寧石油化工大學, 遼寧 撫順 113001)

2012年世界煉油總能力為44.48億t/a,亞洲煉油能力的增加帶動了全球煉油能力的復蘇,達到12.82億t/a,比2011年增加3600萬t/a。2012年,中國原油一次加工能力達到 5.75億 t/a,僅次于美國;世界煉油廠總數為655座,中國為53座,占8%[1]。中國的煉油工業,生產能力、企業規模和技術裝備均達到了相當水平,部分領域已達到國際先進水平。但這不能掩蓋我國煉油企業節能存在的很多問題,隨著我國煉化工業的快速發展及激烈的市場競爭,節能降耗問題越發必要。因此,我們應當積極開發及推廣優化換熱流程、加熱爐強化傳熱、熱電聯產、低溫余熱利用等技術煉油工業中的應用[2,3]。

1 煉廠常減壓裝置用能分析

1.1 現有換熱網絡結構

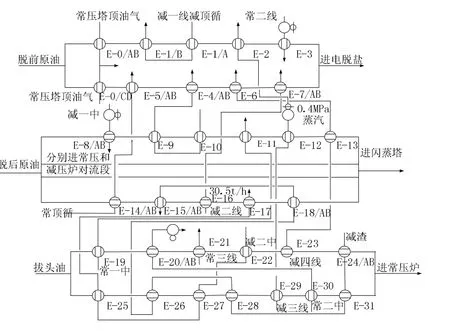

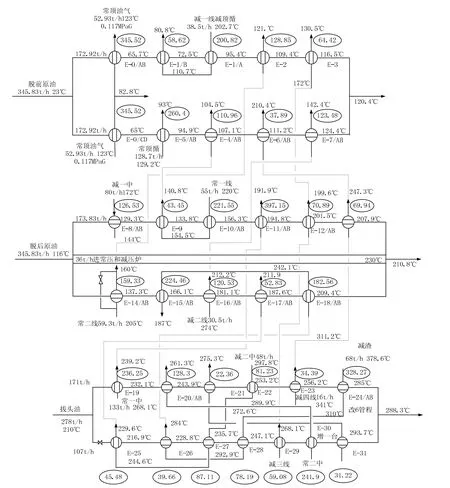

某煉廠常減壓裝置原油換熱網絡結構圖見圖1所示。

1.2 現有裝置在能量利用方面的問題

(1)初底原油的換熱終溫較低。

(2)低溫余熱沒有充分回收。目前常減壓裝置低溫余熱物流有六條,冬季時,回收熱量僅占全裝置低溫熱總量的35%左右;在夏季時,裝置全年低溫熱平均回收率低于18%。

圖1 常減壓裝置現有原油換熱網絡結構圖Fig.1 CDU/ VDU existing crude oil heat exchange network structure

2 低溫余熱利用

2.1 低溫熱利用系統的設計優化原則

(1)對現有企業改造項目可進行統一規劃、分期實施使得熱源、熱阱均需在企業及鄰近區域的大系統范圍內進行統籌考慮、全面規劃,同級利用與升級利用措施統籌考慮[4~6]。

(2)熱源、阱匹配也要利用換熱網絡優化設計技術。統籌分析各種工程因素要求的輔助設施投資。

(3)所有設計方案及設想,均需滿足經濟評價的要求。

2.2 具體方案

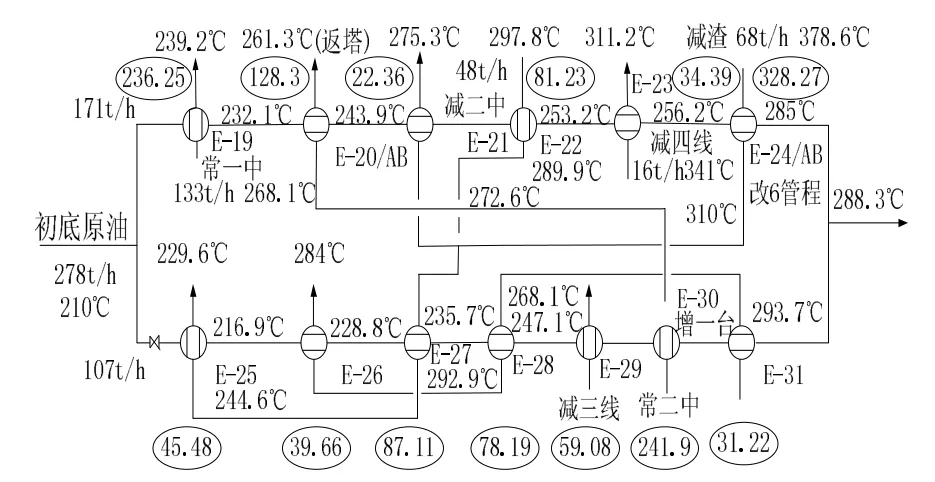

(1)初底原油段換熱流程調整

①為了提高OHTC,從而多取出高溫位渣油熱量,將E-24/AB由四管程改為六管流程。

②故將渣油二次改進E-28,騰出E-31走常三線一次,常三線二次進E-21,出來后進加熱爐的助燃空氣,再冷卻到一定溫度去減壓塔減一中。

③加大常二中二次換熱器E-20的換熱面積,同時在常二中一次換熱器E-30上再串聯1臺原油換熱器E-30B,如圖2所示。

圖2 初底原油段換熱流程調整結果Fig.2 Heat exchange process adjustment results

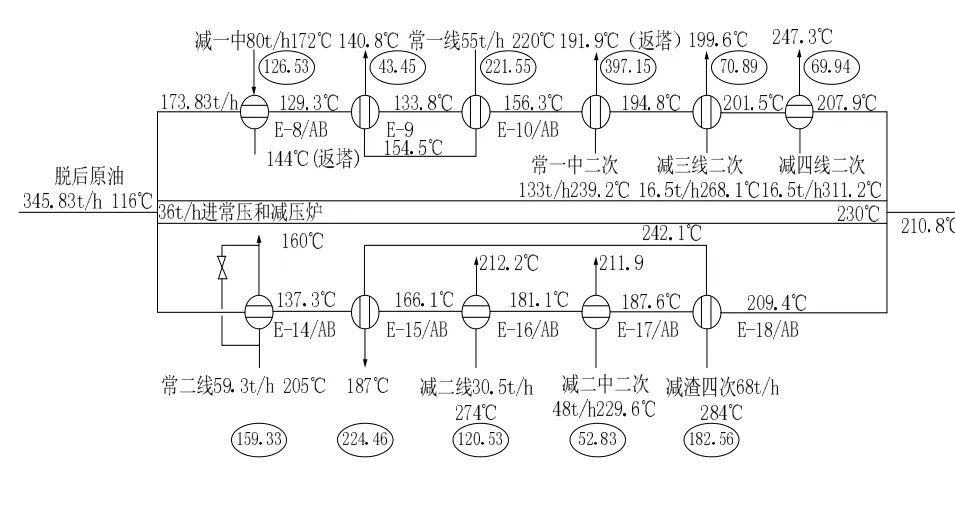

(2)脫后原油段換熱流程調整

保證脫后原油的換熱終溫,從而維持初餾塔合適的拔出率,是脫后原油段換熱流程的重點。按照盡量減少更改原則,本方案僅僅調整了常頂循換熱流程。E-14/AB走常二線一次,直接進原二次換熱器E-5/AB,如圖3所示。

圖3 脫后原油段換熱流程調整結果Fig.3 Desalted crude oil heat exchange process adjustment results

(3)脫前原油段換熱流程調整

如圖4所示,是方案脫前原油段換熱流程調整結果。可以看出,減三線二次從二段出來后直接進一段,由于溫度比常二線二次高。所以進E-3而不進E-2,E-2改走常二線二次。對換E-2和E-3的熱物流,調整后,脫前原油的換熱終溫為120.4 ℃,可以滿足電脫鹽工藝要求[7~9]。

圖4 脫前原油段換熱流程調整結果Fig.4 Crude oil heat exchange process adjustment results

(4)原油換熱網絡的調整結果及分析

如圖5所示,常減壓裝置原油換熱網絡總調整圖,該圖為上述全部調整總結于此。

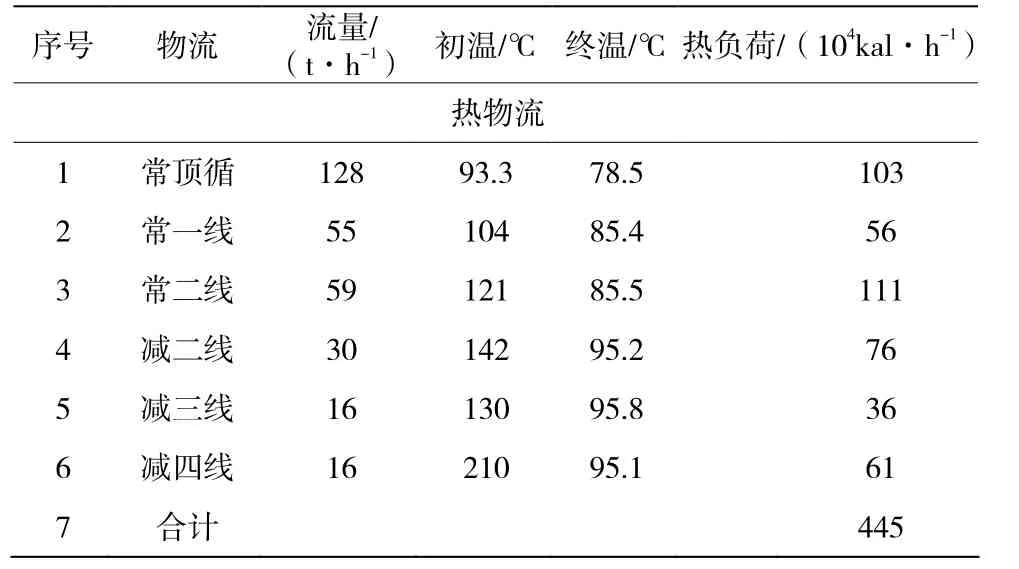

2.3 低溫余熱回收

表1是常減壓裝置換熱網絡采用調整后的低溫余熱統計。從中可以得到,常頂循、常一線和常二線累積低溫余熱總量為456×104kcal/h,其中蠟油占 38.1%,常一線、常二線和常頂循占 61.9%。目前除了減二、三線在冬季用于發熱、減四線加熱除鹽水外,剩下的余熱均沒有回收。

表1 換熱網絡調整后低溫余熱統計Table 1 Low temperature waste heat statistic after adjusting net

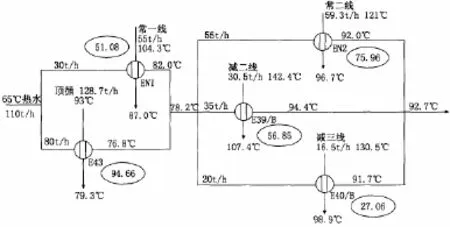

基于表1,分析后調整了內部低溫熱水回收流程,主要是回收的常一線、常二線和常頂循的低溫余熱。調整后的低溫熱熱水回收流程如圖6所示。

圖5 常減壓原油換熱網絡調整結果Fig.5 Heat net adjusted result of CDU/ VDU

圖6 低溫余熱熱水回收流程Fig.6 Low temperature waste heat recycling process

3 結 論

(1)網絡改造后的后原油進初餾塔溫度和脫前原油進電脫鹽溫度均得以提高,脫初底原油的換熱終溫由原先的280 ℃提高到288.3 ℃,換熱終溫提高8.3 ℃。

(2)由于初底原油換熱終溫提高了8.3 ℃,因此常壓爐熱負荷降低了212×104kcal/h,降低裝置能耗0.61 kg toc/t原油,折合節能效益約千萬余元。

(3)對提出的改造方案進行了經濟效益分析,新增建設投資98.5萬元,總工程費約為200萬元,每年節能效益671.72萬元,3.6個月實現投資回報。

(4)常減壓裝置原油換熱網絡改進后的總傳熱火用損比改進前下降了約 3%。常減壓裝置換熱網絡的改進,降低了過程傳熱火用損,提高了裝置能量利用率。

[1]華賁.中國煉油企業節能降耗―從裝置到全局能量系統優化[J].石油學報:石油加工,2009,25(4):463-471.

[2]錢伯章.節能減排:可持續發展的必由之路[M].北京:科學出版社,2008:242-247.

[3]劉光輝.常減壓換熱網絡用能優化[D].北京:北京化工大學,2009

[4]易和平.蘭州石化二套常減壓裝置低溫余熱利用[D].天津:天津大學,2005.

[5]武獻紅,吳麗,王東麗,等.石油化工廠低溫余熱的利用[J].河南化工,2007,24(3):38-39.

[6]呂亮功.低溫熱利用節能改造[J].煉油技術與工程,2004,34(9):60-62.

[7]閻雪峰,李同昌.煉油廠低溫余熱利用的幾個實例[J].煉油設計,2002,32(11):55-57.

[8]田純文,鐘永鋒,王衛連.實現裝置熱聯合回收利用低溫熱[J].節能,2003(10):25-29.

[9]張廣建,鄭偉華.煉油裝置熱聯合節能淺析和改進措施[J].節能,2006(7):43-45.