陳村水電廠3號發電機定子改造安裝質量控制

孫秋安,周二保

(大唐陳村水力發電廠,安徽 涇縣 242500)

陳村水電廠3號發電機定子改造安裝質量控制

孫秋安,周二保

(大唐陳村水力發電廠,安徽 涇縣 242500)

簡述了大型水輪發電機定子改造安裝過程中,主要工序、質量檢查、控制內容及方法。

定子;安裝;質量控制

1 概況

大唐陳村水力發電廠(以下簡稱“陳村電廠”)位于黃山太平湖畔涇縣境內,在安徽電力系統中主要承擔電網調峰和事故備用,分為二級開發,一級陳村站(3×50MW+1×30MW)和二級紀村站(2×17MW),總裝機214MW,總庫容約27億m3。一級站陳村3號機組于1970年并網發電,至今已運行40多年。期間陸續進行多次小范圍的技術改造,但由于機組服役年限較長,存在定子繞組直流泄漏電流不平衡、定子線棒絕緣發空變脆,有不同程度的絕緣老化、定子鐵芯振動較大和導水葉漏水嚴重等危及機組安全運行的缺陷,2004年安徽省電力公司技術監督辦公室,針對上述問題也提出技術改造意見,因此,對3號機組進行徹底的更新改造顯得尤為重要。此次更新改造主要內容為∶頂蓋、底環、活動導葉、導水機構相關附件、定子鐵芯、繞組更換改造,定子基座現場局部改進和相對擴容(由50MW增至55MW)等項目。下面對大型水輪發電機定子改造安裝過程中,主要工序、質量檢查、控制內容及方法進行簡述。

2 3號發電機基本參數

型號(改造后)∶豎軸半傘式SF55-44/9200

額定功率∶55MW

額定電壓∶10.5kV

額定電流∶3360A

額定轉速∶136.4r/min

額定頻率∶50Hz

定子鐵芯外徑∶9200mm

定子鐵芯內徑∶8630mm

定子鐵芯高度∶1150mm

定子基座分瓣數∶整圓4瓣

定子鐵芯槽數∶462槽

繞組并聯支路數∶2條支路,各支路并聯“Y”形連接

絕緣等級∶F級

定子繞組導體電流密度∶3.097A/mm2。

3 定子基座定位筋(鴿尾筋)及鐵芯裝配過程質量控制

首先確定該項工作的主要工序,明確上一道工序未經檢查驗收或驗收不合格,不得進行下道工序的作業質量保證體系。定子定位筋及鐵芯裝配的主要工序包括∶定子基座中心確定;定位筋及托板裝配;定子鐵芯裝配及疊壓;定子鐵芯損耗試驗。

3.1 定子基座中心確定

吊上機架或制作臨時機架,懸掛鋼琴線,以水機中心為基準,調整鋼琴線位置,確保中心偏差小于0.05mm(選4個測量點),并將中心位置反饋到定子基座下環板上(4點)。安裝中心柱,在中心柱側面懸吊鋼琴絲,找中心柱的垂直,調整中心柱底盤,使中心柱傾斜不超過0.02mm/m,然后在90°方向再找垂直。反復調整中心柱的中心和垂直,直至符合要求。

3.2 定位筋及托板裝配是保證鐵芯安裝質量基礎

托板與定位筋軸向定位,劃出定位筋分布線。用懸掛鋼琴線的方法(耳機、鋼琴、重錘、油桶、內徑千分尺等)調整第一根基準筋的切向垂直度,按定位筋長度,調整到符合垂直度小于0.05mm/m的要求。定位筋大等分數選6等分,找出各等分處相應編號的定位筋位置,裝上定位筋。定位筋采用小C形夾、定位筋裝焊工具、平頭千斤頂等將定位筋臨時固定,調整定位筋的內徑,用內徑千分尺測量上下各一點,使內徑控制在理論半徑R=0.2~0.25mm以內。在中心柱的測量臂上裝百分表,調整定位筋的向心,允許偏差在0.05mm以內。在各大等分定位筋上下裝入大弦距測量工具,安裝其余定位筋及托板,用弦距測量工具測量各定位筋間弦距,按工藝要求調整其弦距,尺寸允許偏差±0.25mm以內。注意∶1)在裝焊過程中要隨時復查第一根標準定位筋的半徑、垂直度。2)點焊托板時,托板與機座環板間間隙不應大于0.5mm。3)滿焊時,同一環4人應同時對稱施焊,每環焊后應有足夠時間冷卻,檢測下一環內徑后再開始焊,防止溫差過大造成定位筋變形。

3.3 定子鐵芯裝配及疊壓

定子下壓齒波浪度符合要求(波浪度小于2mm,相鄰高差小于0.5mm)后,整圓疊裝第一段沖片,用整形棒將此段整形,每張扇形片放兩根槽樣棒及兩根槽楔槽樣棒定位,壓指應位于壓齒的中心位置。鐵芯疊高至約600mm左右高時,進行一次預壓。在徑向對稱位置依次擰緊拉緊螺桿,當螺母吃上勁后,每次擰緊應不超過1/2轉,下一次擰緊沿定子圓圍相反方向進行。擰緊過程中,逐遍提高壓緊力矩,分4~6遍達1800N·m要求的壓緊力矩,同時應用調節螺絲保持上壓板水平。檢查鐵芯總長、波浪度、鐵芯內徑,并記錄。用緊度刀片檢查鐵芯緊度(刀片契入深度<3mm),合格后拆去預壓工具。繼續疊片,并將槽樣棒、槽楔槽樣棒逐步提高,及時整形和檢查內徑。完成全部疊片,裝上齒壓片及齒壓板,調整齒壓板位置,穿入永久拉緊螺桿,帶上螺母,將下方螺母擰到合適位置,并與螺桿先搭焊牢。用整形棒沿全長方向逐槽整形。檢查鐵芯內徑及波浪度,并調整合格,對稱、依次把緊拉緊螺桿,達到1800N·m要求的壓緊力矩,應反復擰緊3遍以上以保證拉緊螺桿受力均勻。全面檢查鐵芯長度,波浪度及內徑并記錄(鐵心半徑R為4315±0.8mm,鐵心波浪度≤3mm),如不合格應進行調整,直至符合要求。取出全部槽樣棒、槽楔槽樣棒等。

3.4 定子鐵芯損耗試驗

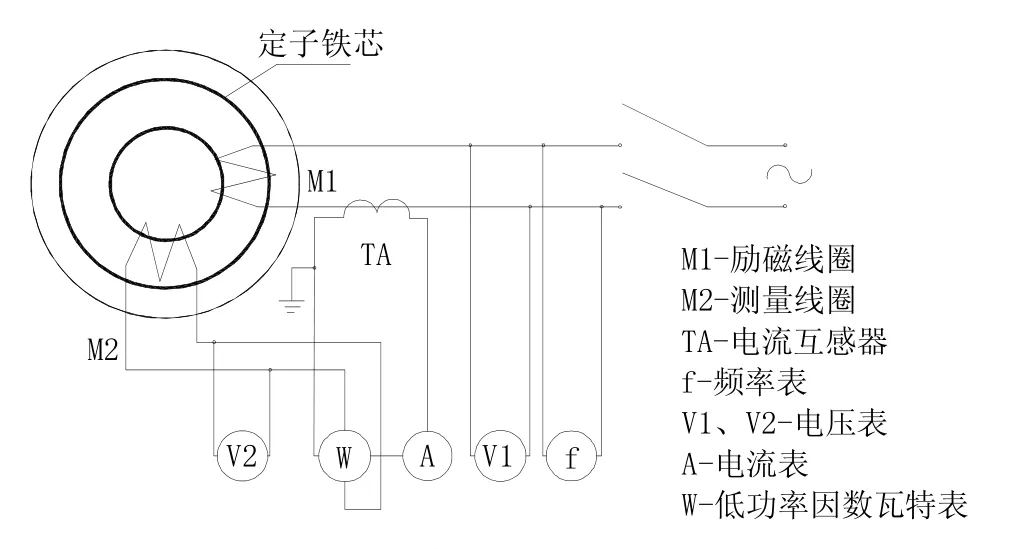

隔離試驗區域,試驗電源接線、勵磁線圈及測量裝置按實際位置進行布置,取適當的試驗電源。計算好勵磁和測量線圈匝數后,將勵磁線圈分布繞制于鐵芯上(對稱分布在定子鐵芯四處),按要求接對測量儀表,試驗接線原理見圖1。

圖1 定子鐵芯損耗試驗原理圖

注意如下∶

1)勵磁繞組應在整個鐵芯上對稱分布(采用在機座4個分瓣面上均勻布置);包繞方向相同,且與鐵芯接觸的棱角部位必須墊絕緣材料;

2)測量繞組布置在相鄰兩勵磁繞組的中間位置,且包繞于定子有效鐵芯上(不包括整個機座);

3)送電前用500V絕緣電阻表測量各繞組與定子機座間的絕緣電阻,應不小于1MΩ;

4)紅外測溫儀測量定子鐵芯初始溫度和環境溫度,兩者溫度差異不大于1℃。

試驗過程∶

1)試驗有關人員全部就位;

2)檢查試驗電源、勵磁電纜及測量電線接線正確,布置合理;

3)試驗過程中,關閉有可能照射到定子鐵芯上的所有照明;

4)預合試驗用自動空氣開關給定子鐵芯勵磁,觀察鐵芯及測量表計有無異常,然后斷開自動空氣開關;

5)試驗過程中溫度控制∶試驗開始10min,檢查各部位溫升情況,找出鐵芯的最熱點和最冷點,并加強對該處的溫升監測。每隔15min記錄一次各表計讀數,并用紅外測溫儀隨時監測各部位溫度,對高溫區進行重點監測。定子鐵芯各部位的最高溫升不超過25℃;定子鐵芯各部位的溫差不超過15℃;上、下壓板溫差不超過10℃;鐵芯和機座溫差不超過15℃;

6)整個試驗持續90min;

7)鐵損試驗合格后(B=1T時,單位損耗≤1.05W/kg),將鐵芯按1800N·m要求的壓緊力矩再把緊一次;

8)整個試驗完成以后,所有試驗設備撤除、退場,然后將試驗區域清理干凈;

9)試驗結束后復查機座水平和測量定子鐵芯中心高程。

4 定子下線過程的質量控制

定子下線的主要工序包括∶線槽編號;端箍支持環安裝;線棒抽檢耐壓;線棒嵌裝;塞間隙;打槽楔;上、下層線棒耐壓;接頭并頭片焊接;絕緣盒灌注;匯流排安裝焊接;定子繞組干燥;定子繞組整體交直流耐壓試驗等。

4.1 線槽編號的檢查是保證接線正確的基礎

1)根據安裝圖紙以機組方向+Y為槽號基準確定槽號,每槽標出一槽號,便于下線時核對,在下線前要檢查核對槽號。

2)在檢查槽號的同時,檢查特殊槽號的標注,比如下層線棒的引線和小過橋、上層線棒的小過橋和大過橋等的槽號,只有保證這些特殊槽號的正確,才能在下線時選擇相應的線棒,同時也便于檢查接線的正確性。

4.2 特殊線棒位置的檢查,同樣是保證接線正確的重要環節

在下線過程中,隨時檢查線槽位置的正確性,尤其是特殊線棒的位置。對于大過橋、小過橋、引線及匯流排的安裝位置必須逐一對照圖紙,認清槽號及時檢查,每完成一個特殊線棒都要及時核對,以免出錯,同時也不能忽略對測溫電阻埋入的檢查。

4.3 端箍裝配和線棒掛裝高度的控制是保證外形尺寸的基礎

(1)為了使端箍與線棒貼緊,保證線棒固定牢固,施工單位選擇了根形狀好的線棒,每隔10槽下1根,把端箍臨時固定在支架上,以線棒為依據,調整端箍圓度,合格后,把搭塊均勻地先點焊在齒壓板和機座下環板下平面上,再把搭塊滿焊,然后裝配絕緣支架和端箍,并調整絕緣支架使端箍緊貼在線棒上,然后割配端箍,打磨坡口,用相同材料焊條焊接牢固,包扎絕緣。由于該部位處于電場集中處易發生擊穿,對接頭的全過程進行旁站檢查。

(2)下線時,首先控制線棒的中心和鐵芯的中心線要對齊,中心線錯位小于2mm,普通線棒和引線線棒的上端頭距定子鐵芯下邊緣、線棒下端頭距定子鐵芯下邊緣,同時兼顧兩線棒斜邊的間隔要均勻,以利通風,綁扎接頭要整齊,無凸出的線頭以防止電暈。

4.4 定子下線絕緣強度的控制是保證質量的關鍵環節

(1)線棒下入槽內固定后要檢查線棒與鐵芯槽的側面間隙,線棒兩端距槽口100mm范圍內應無間隙;線棒中間部分當間隙大于0.3mm且長度大于100mm時,用半導體玻璃布板,刷半導體漆塞實。塞實后用0.3mm塞尺檢查,連續間隙不得超過100mm,并在額定電壓(6.06kV)下測表面槽電位不大于10V。

(2)打槽楔時,要注意區分不同部位的槽楔對號入座,槽楔自下而上裝配。在鐵芯槽全長范圍內除最下部一根槽楔外,均用打槽工具從上向下打到規定位置。打入時開始楔下墊條不能墊得太緊,待接近位置時再加厚墊緊。槽楔打入后,用0.5kg以下的小錘檢查每塊槽楔,上、下兩端的槽楔不得有實聲(內有波紋板墊條,壓縮量1.1~1.5mm),同時檢查槽楔上的通風溝與鐵芯通風溝的中心應對齊,偏差不大于3mm;槽楔表面不得高出鐵芯內圓表面。

(3)在下線時,為保證線棒絕緣不受損傷,線棒入槽時不要用力太大,要保持上、下兩端同時塞入槽內;在用壓緊工具壓緊時,墊條要正對著線棒放入,不能從上或從下穿入,防止劃破線棒絕緣。

(4)打槽楔時,要注意手錘不要碰到線棒上,萬一碰到要及時處理,切不可隱瞞和存在僥幸心理。否則在整體耐壓時出現擊穿,將造成大量返工浪費。

(5)為了做好事前控制,在線棒下線前要對線棒進行10%的抽檢耐壓,同樣為了做好事中控制,要在上、下層線棒嵌裝后及時分別進行耐壓試驗,耐受電壓31.375kV1min無異常,15.75kV無起暈出現,表明絕緣完好無損傷。

4.5 線棒嵌裝耐壓合格后的質量控制

要進行線棒端頭與并頭片硬釬焊接;絕緣盒灌注;匯流排、引線裝配等工序。

重點進行以下控制∶

(1)并頭片與線棒端頭焊接時,選用銀銅焊條(HLAgCu80-5)焊接,必須保證搭接長度在5mm以上,檢查線棒端頭并頭片清潔干凈,無氧化膜、無殘余膠脂、無毛刺等。

(2)重點關注焊接質量,在施焊時要求有經驗的人員操作,要控制好溫度和時間,既要保證焊料充分溶化,充填飽滿;又要保證不能因焊接時間過長,溫度過高將并頭片燒壞。返修重焊不能超過2次。焊后用5倍放大鏡檢查∶焊縫內焊料飽滿、焊縫表面光滑、無氣孔、裂紋、夾渣,焊接深度不少于搭接尺寸的95%,之后再進行接觸電阻測試作為參考。

(3)絕緣盒灌注前檢查線棒端頭與絕緣盒的搭接長度不小于45mm,絕緣膠配方正確。灌注上端絕緣盒時,應有有效的堵漏措施,防止流到線棒上。應先用環氧膩子將盒底部封堵好,然后再將環氧膠(J0978)緩緩灌滿絕緣盒。在灌注下端絕緣盒時,應先在盒內盛適量的環氧膠,用事先制作好的支架支持套入,調整好高度固定牢固后方可將環氧膠灌入。固化后進行檢查,要求應灌注飽滿(收縮后低于盒表面15mm以上者,應補充填滿),無貫穿性裂紋和氣孔,導體全部覆蓋無裸露。

(4)匯流排、引線裝配時重點檢查∶匯流排與引出銅排接頭端部對齊,對接接頭間隙小于0.2mm;三相引出和中性點引出銅排與匯流排連接平順位置恰當;匯流排與引出銅排接頭焊縫平整光滑;焊料填充飽滿,用5倍放大鏡檢查表面應無裂紋,并進行接觸電阻測試作為參考。匯流排兩半環的焊縫處于同一水平面,垂直平面度(錯牙)相差不大于0.2mm;匯流排與引出接頭處絕緣搭接長度50mm以上。

5 定子下線后的質量控制

5.1 定子干燥

定子下線結束后,采用對定子線圈通直流電流(利用發電機勵磁裝置)加熱的方法,使定子線圈升溫,進行絕緣烘干。在升溫過程中要控制好電流,使每小時溫升不超過5℃,最高不超過80℃。計算并換算至100℃時的絕緣電阻不低于6.56MΩ,吸收比不小于1.6%;且絕緣電阻穩定4~8h,表明定子已干燥。經監理和制造廠現場技術人員確認后停止干燥,并以不超過10℃/h的速度降溫至40℃后自然冷卻。

5.2 定子線圈交直流耐壓試驗

先用2500V搖表檢測每相線圈絕緣電阻和吸收比,合格后可分相進行直流耐壓及泄漏電流測量。直流耐壓試驗電壓為電機額定電壓的3倍(31.5kV),試驗過程中按0.5倍額定電壓分階段升高;即0.5U、“1U、”1.5U、……3U ,每一階段停留 1min 讀取泄漏電流值。監理工程師旁站檢查檢驗過程無異常,在3倍額定電壓(31.5kV)時,各相泄漏電流的差值不大于最小值的50%;且泄漏電流不隨時間延長而增大。表明直流耐壓試驗合格。而后進行交流耐壓試驗。

定子繞組交流耐壓試驗也采取分相進行,試驗電壓頻率為50Hz、正弦波形,起始電壓一般不超過試驗電壓值的1/3(即7kV),同時注意觀察額電壓15.5kV下,其端部無明顯的暈帶和亮點等現象;連續升壓至22kV,停留1min無異常,迅速降壓至全值的50%以下,斷開電源,交流耐壓試驗合格。

3號發電機交流耐壓后,測取絕緣電阻值進行比較無顯著變化,表明定子繞阻絕緣強度是合格的,質量符合國標要求。定子繞組安裝經交直流耐壓試驗合格,標志著此項工作已基本結束。現場監理工程師會同制造廠技術人員和施工單位,對其進行全面檢查和驗收,并進行質量評定,達到合格標準以上,具備進入起動試運行試驗條件。

6 結語

大唐陳村水力發電廠3號機組經過起動試運行等16項試驗,通過對機組的短路升流和空載升壓試驗,檢查發電機的短路特性和空載特性,及帶甩負荷試驗,檢查發電機三相電流、電壓的平衡性等,全部達到制造廠技術要求。3號發電機組已順利投產,并已安全運行3個月時間,運行狀態良好,表明本次改造工序、質量控制工作是成功的,使得安裝質量得到可靠保證。

TV734

B

1672-5387(2014)02-0054-04

2013-11-01

孫秋安(1957-),男,技師,從事水電廠電氣一、二次技術和檢修管理工作。