水質惡劣情況下運行反滲透裝置的探討

馮 昆

(中石化天津分公司水務部 天津 300000)

優良的進水條件可以使反滲透裝置長期、平穩、高效的運行。但是在很多進水水質不佳的時候,必須進行兩方面的考慮,一方面怎樣使反滲透裝置繼續保持平穩運行;另一方面如何保證反滲透膜不會因運行條件不好而導致膜性能下降。

1 原水水質分析

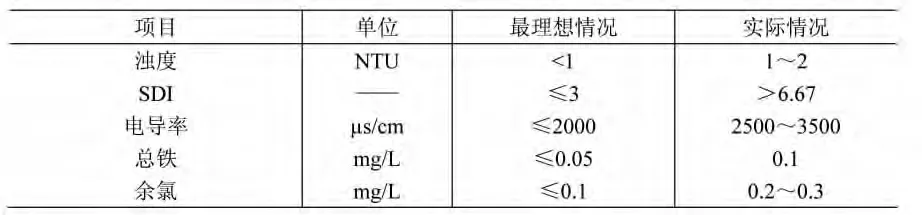

國內某石化公司污水處理裝置常年處理PTA等工業廢水,經過純氧曝氣、纖維束過濾、多介質過濾及微濾等工藝后,水質情況已經有了很大改觀,但仍然離反滲透裝置的最理想進水條件有很大差距。具體水質對比情況如下表所示:

如上表所列,該反滲透裝置大多數進水水質的指標都不理想,尤其是SDI,基本常年處于超標狀態。在這種水質條件下,如果按照一般的方式運行裝置,勢必會令反滲透裝置迅速結垢、污堵,不得不停車進行化學清洗。另外,水中余氯過高還令反滲透膜元件還存在被氧化的隱患。考慮到反滲透是該套污水處理裝置中保證外排達標的重要一環,確實有運行的必要。

2 合理制定反滲透裝置的運行方式

反滲透的運行方式規定了裝置的進水量、回收率、操作壓力等主要運行控制指標,通過分析脫鹽率、產水量和系統壓差等主要性能參數來判定運行周期。

在制定運行控制指標時,切勿因追求裝置的產水量而一味提高進水壓力或回收率。因為裝置進水的SDI嚴重超標,其本身已具有很高的膠體含量。通過提高進水壓力進而提高進水量來增加產水量;或是通過提高回收率,減少濃水排放量來增加產水量,都會使反滲透膜面結垢,產生堵塞。輕則縮短運行周期,增加化學清洗的頻次,嚴重時可能會因為壓差過大而撕裂膜元件,造成裝置的破壞性損壞。

3 嚴格執行維護要點

嚴格進行反滲透裝置的日常維護,不僅可以延長運行周期,更可以保護反滲透膜元件,使膜性能不發生崩潰式的下降,膜壽命不會因進水水質惡劣而縮短。

3.1 重視對微生物污染的控制

3.1.1 保持預處理工藝流程中的余氯量不低于0.2 mg/L,可以有效的防止微生物滋生。

3.1.2 增加對RO進水、濃水等處細菌總數的檢測頻次,根據結果及時調整氧化性殺菌劑的投加量。

3.1.3 加大使用非氧化性殺菌劑的力度,采取分頻次沖擊式向RO進水中投加的方式。有條件的話可以選擇一些專業藥劑公司提供的專用殺菌劑,例如NALCO公司的PC-11等。

3.2 根據實際情況隨時調整加藥量

3.2.1 在RO進水中投加還原劑可以減輕余氯氧化反滲透膜元件的威脅。但余氯量會隨前方來水量的變化而變化,故還原劑應采用超量投加的方式,以確保消除余氯對膜元件的影響。若RO進水中存在不低于0.2 mg/L的余氯量,應投加8~10 ppm的還原劑才能確保余氯在可控范圍內。另外,應每天檢測RO進水中的細菌總數,根據檢測結果調整二氧化氯的投加量,使之和還原劑投加量達到平衡。

3.2.2 根據進水量、水溫、p H值等參數隨時調整阻垢劑的加藥量,避免過量的阻垢劑在膜元件表面形成新的膠體污染。

3.3 停運保護

當RO停車后,應立即配置2%亞硫酸氫鈉溶液充當保護液,封存膜元件。同時每日檢查密封情況,如發現保護液泄漏必須立即補充。若RO需要長期停車,則應每個月更換一次保護液,并在更換的間隔使用非氧化性殺菌劑進行不少于1小時的殺菌。

4 靈活選擇化學清洗方案

在進水水質惡劣的情況下,只采用一種單一的清洗方案進行反滲透化學清洗無疑是行不通的。通過實際運行,筆者制定了膜維護和綜合性化學清洗兩種清洗方案,在一個運行周期結束時,通過對系統壓差及各段壓差的簡單分析,決定使用哪種方案進行清洗。

4.1 膜維護

膜維護實質上是一種小型的化學清洗,適用于一級兩段式反滲透裝置。當一個運行周期結束后,若一段壓差大于二段壓差,則使用氫氧化鈉配置成p H值11.5~12的堿性清洗液清洗一段4~6小時,循環、浸泡間隔進行;若二段壓差大于一段壓差,則使用檸檬酸配置成p H值3的酸性清洗液清洗二段4~6小時,同樣,循環、浸泡間隔進行。膜維護操作簡便,可以使反滲透裝置在短時間里降低系統壓差,恢復回收率及脫鹽率。

4.2 綜合性化學清洗

當裝置累計運行時間達到700~800小時時,簡單的膜維護清洗已不能使裝置性能得到完全的恢復,這時就需要對反滲透進行綜合性化學清洗。此時需要進一步分析裝置的運行數據,使用多種藥劑配制成專門的清洗液,對RO分段、分種類進行清洗。一般進行1組次綜合性化學清洗的耗時在30小時以上。

5 結語

反滲透裝置在進水水質不佳的情況下運行確實存在風險,但只要合理制定運行方式、嚴格進行日常維護、選取正確的化學清洗模式,就可以將裝置置于可控范圍內,使得反滲透平穩運行,膜元件的壽命不會因水質問題而縮短。

[1]竇照英,徐平,張烽著.反滲透水處理技術應用問答.化學工業出版社,2004(6).

[2]Zahid.Amjad著.殷琦等譯.《反滲透——膜技術,水化學和工業應用》.化學工業出版社,1999(9).

[3]陶氏膜產品技術手冊,陶氏公司,(2004).