2500型壓裂泵曲軸強度計算及壽命預測

馬 寧,陳次昌,滕惠婷

(1.西南石油大學,成都 610500;2.渤海石油裝備中成機械公司,天津 300820)

2500型壓裂泵曲軸強度計算及壽命預測

馬 寧1,陳次昌1,滕惠婷2

(1.西南石油大學,成都 610500;2.渤海石油裝備中成機械公司,天津 300820)

針對目前油田使用壓裂泵存在的問題,以1 837 k W(2 500 hp)壓裂泵為例,對其曲軸進行了三維建模和有限元分析,并進行了強度計算和壽命分析。結果表明:1 837 kW(2 500 hp)壓裂泵曲軸的設計安全系數偏大,可對其進行必要的優化設計或更換不同的材料,以減輕曲軸的質量,從而降低制造成本。

壓裂泵;曲軸;強度計算;壽命預測

壓裂成套設備包括壓裂車、混砂車、管匯車及儀表車。壓裂車是油田注水、壓裂、酸化等提高油層產量和采收率的重要設備,壓裂泵是壓裂車的核心設備。目前,壓裂泵已完成產品的系列化設計,其最高壓力達146 MPa,最大功率達到2 205 k W(3 000 hp)。油田廣泛使用的壓裂泵功率為1 029~1 837 kW(1 400~2 500 hp)之間。壓裂泵在現場使用過程中出現了諸如齒輪損壞、泵頭開裂、泵閥腐蝕、殼體裂紋及曲軸磨損等失效形式。

2500型壓裂泵是一種五缸單作用柱塞泵,功率為1 837 k W(2 500 hp)[1]。柱塞泵曲軸是往復式柱塞泵的關鍵部件之一,曲軸的形狀和受力情況復雜。在分析的過程中主要考慮柱塞的壓力、連桿力以及十字頭產生的慣性力和扭轉載荷作用。因此,準確地對曲軸的強度進行分析對柱塞泵的工作性能和使用壽命有重要的意義。本文介紹了曲軸的強度分析及壽命預測,供壓裂泵設計者和使用者參考。

1 基本計算和載荷分析

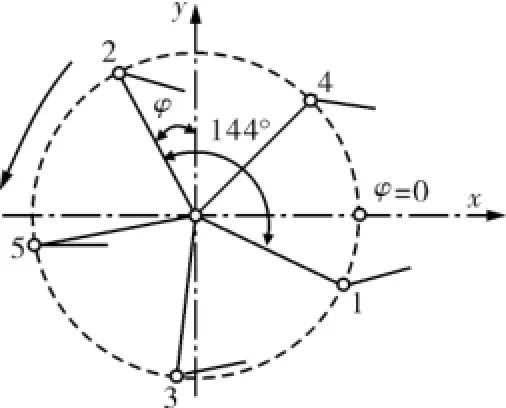

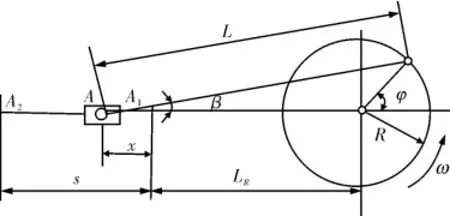

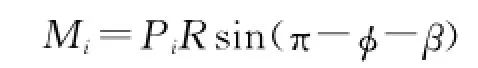

如圖1所示,在柱塞泵的5個曲柄中,理論上曲柄之間的夾角為72°,但為了曲柄軸的受力均勻,設計時相鄰的2個曲柄的相位角為144°,曲軸的載荷取決于液缸的壓力。其作用方式為:高壓液體作用在柱塞上,經過十字頭傳給連桿,再由曲柄、連桿、十字頭等組成的曲柄滑塊機構傳給曲軸,如圖2所示[2]。以大端的曲柄1為例,在受力分析過程中考慮柱塞、連桿及十字頭的慣性力和作用于柱塞上的壓力。在本次分析中主要考慮泵排出時的狀態。

圖1 曲柄分布

圖2 曲柄滑塊機構

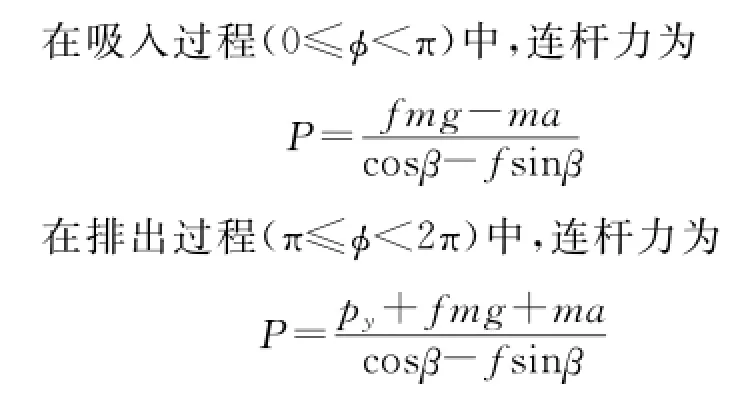

由上述的受力示意圖推導出曲柄1的受力公式如下[3]。

式中:m為十字頭、柱塞桿及27%連桿質量之和,kg;P為作用在連桿的力,k N;py為流體施加在柱塞上的壓力,k N;f為十字頭與導套之間的摩擦因數;a為柱塞的加速度,m/s2。

由于曲柄3的受力情況較為復雜,因此在分析時,以3號曲柄處于最大載荷作用時計算其他曲柄的載荷值。當曲柄3的載荷值最大時,曲柄1、3、5處于排出狀態,曲柄2、4處于吸入狀態。根據吸入、排出時的連桿力計算公式可知:當柱塞泵處于排出狀態時時,連桿受力較大;當柱塞泵處于吸入狀態時時,連桿受力較小,可忽略不計。

計算得到曲柄連桿的載荷值,如表1所示。

表1 曲柄連桿的載荷值

曲軸的轉矩主要包括變速箱輸入的轉矩和連桿的作用力產生的轉矩。因此曲軸的總轉矩為5個連桿力產生的轉矩之和。

在圖2中,當曲柄滑塊機構運動時,每個連桿對曲軸作用轉矩分別為

則5個連桿施加曲軸的總轉矩為

由上述公式,可以計算出曲軸在不同轉角下各曲柄的載荷值及曲軸的轉矩。根據受力分析及計算結果可知:最大轉矩發生在曲柄3處于268°時,最大轉矩為146 444.365 N·m。

2 有限元分析

2.1 建模及網格劃分

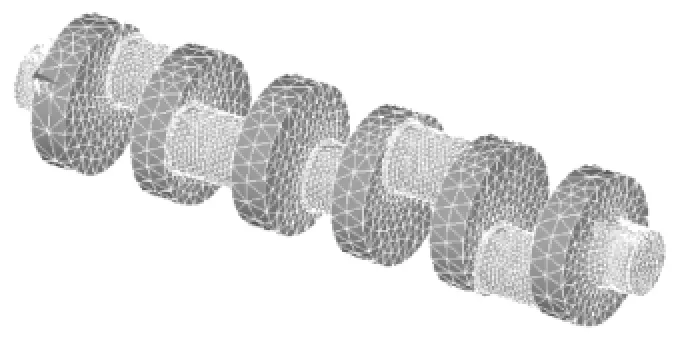

2500型柱塞泵的曲軸由5個曲柄組成,每相鄰2個曲柄之間成144°,且在整個曲軸上對稱分布。在建模的過程中,采用10節點SOLID187單元,采用自動劃分網格形式,劃分網格后共有188 478個節點數,132 499個單元。劃分網格之后的曲軸圖形如圖3所示。柱塞泵曲軸材料為42Cr Mo,查機械設計手冊得到該材料的σb=1 080 MPa,σs=930 MPa,彈性模量E=206 GPa,泊松比μ=0.3。

圖3 曲軸網格劃分

2.2 載荷計算及處理

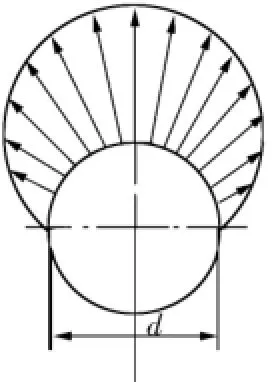

為了確定每個曲柄上承受的具體載荷,先假設作用在軸徑上的壓力合力為q,且載荷q沿連桿軸徑方向180°范圍內按余弦規律分布,如圖4所示。最大應力σmax在圓柱面的中點,載荷沿軸向按均布規律分布。

圖4 余弦載荷分布

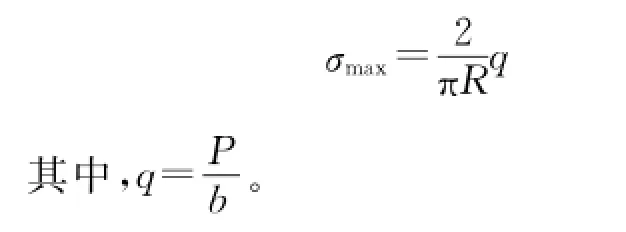

根據上述規律可得出,沿圓周分布的擠壓應力強度為

由上述積分公式求得最大擠壓應力為

式中:P為連桿力;b為接觸面的寬度。

將每個曲柄上的受力狀況代入后即可得出每個曲柄的載荷情況。

2.3 邊界條件

該曲軸的每個曲柄端面與軸承配合,施加徑向約束;對曲軸的輸入端側面施加周向約束和徑向約束;在曲軸兩端面軸心位置施加軸向約束。

2.4 結果與分析

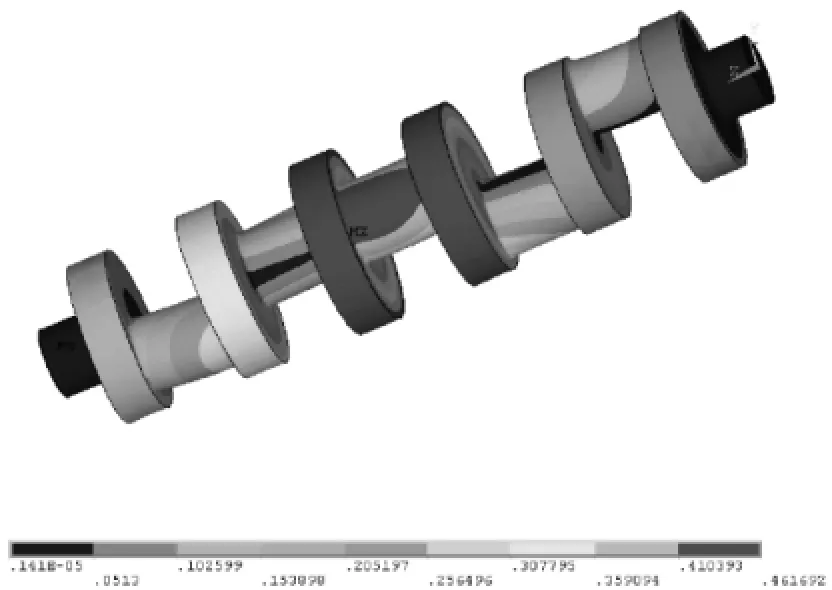

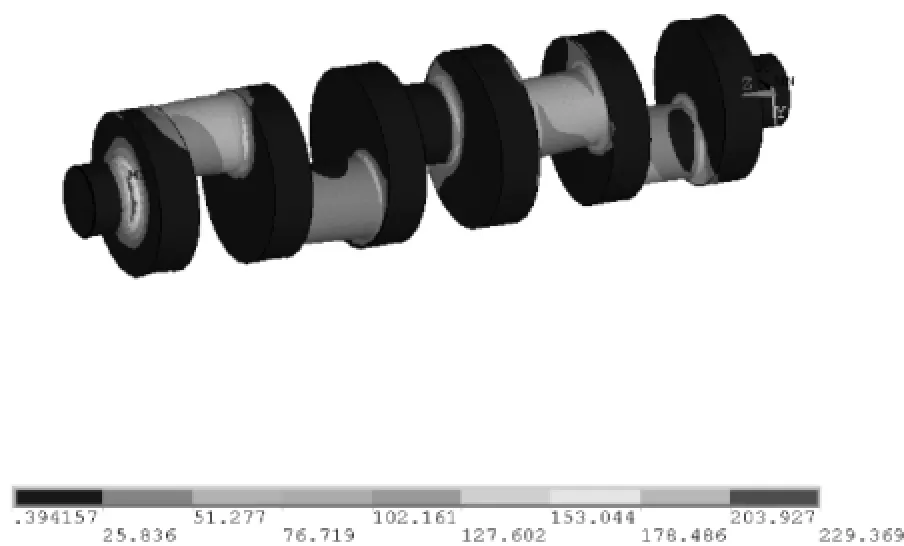

根據ANSYS分析計算結果,曲軸的有限元位移云圖如圖5所示,最大應變位置位于曲軸中間部分,3號曲柄附近,最大位移為0.461 mm。曲軸的有限元應力云圖如圖6所示,曲軸最大應力位于曲軸兩側處,其值為229.369 MPa,最小應力為117.28 MPa,如果考慮鍵槽的影響,那么在此處存在應力集中現象(此處不再論述)。曲軸上其他位置如曲柄處應力值較均勻。

圖5 曲軸的有限元位移云圖

圖6 曲軸的有限元應力云圖

3 曲軸強度校核

3.1 曲軸靜強度

由材料力學靜強度計算公式,其安全系數為

查機械設計手冊,曲軸的許用安全系數為1.6,由此可見,該曲軸滿足靜強度要求,并且設計偏安全。

3.2 曲軸疲勞強度

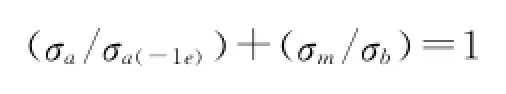

疲勞強度安全系數的計算公式為

式中:σm為平均應力,取173.325 MPa;σa為應力振幅,取56.045 MPa。

根據該曲軸的結構和材料,查機械設計手冊:對稱疲勞極限σ-1=466 MPa;敏感系數Φσ=0.34;有效應力集中系數kσ=1.08;尺寸系數εσ=0.76;表面質量系數kb=0.92。

將上述參數代入疲勞強度安全系數的計算公式,可得出np=3.423。查機械設計手冊,此類型軸要求的許用疲勞安全系數為1.3~1.5,由此可見,曲軸的疲勞強度滿足使用要求。

4 曲軸疲勞壽命預測

4.1 疲勞綜合影響系數

由于零件尺寸及幾何形狀、加工質量及強化因素等的影響,使得零件的疲勞極限要小于材料試件的疲勞極限。以彎曲疲勞極限的綜合影響系數K表示材料對稱疲勞極限σ-1與零件對稱循環疲勞極限的σ-1e之比,或材料疲勞應力幅σa(-1)與零件疲勞應力幅σa(-1e)之比,即

K可由下式計算,即

式中:βq為零件的強化系數,取1。可求出K=1.51。

4.2 疲勞載荷處理

根據Goodman方法,有

求得零件疲勞應力幅為σa(-1e)=66.75 MPa;材料疲勞應力幅為σa(-1)=Kσa(-1e)=1.51×66.75=100.79 MPa。

4.3 疲勞壽命計算

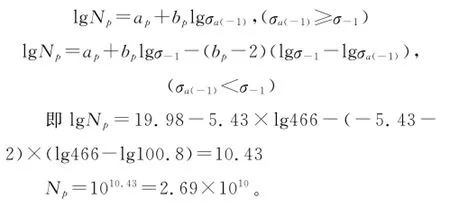

已知該曲軸材料為42Cr Mo,查詢機械工程材料手冊得:該材料S-N曲線lg Np=ap+bplgσa(-1),在99.9%存活率條件下,ap=19.98,bp=-5.43。

則P-S-N曲線分段式表示為

由此可見,該曲軸壽命趨于無限壽命,且完全符合使用要求。

5 結語

從上述強度計算和壽命預測可以算出,2500型壓裂泵的曲軸設計偏于安全,其疲勞安全系數過大,曲軸的壽命趨于無限壽命。故在今后的設計過程中,可以考慮對其進行優化設計,以減輕曲軸的質量,降低制造成本。

[1]謝永金,秦斌,胡澤輝.用于2000型壓裂車的三缸泵和五缸泵試驗研究[J].石油礦場機械,2007,36(9):70-22.

[2]李繼志,陳榮振.石油鉆采機械概論[M]北京:石油大學出版社,2000.

[3]李華屏.三缸單作用柱塞泵曲軸的應力和強度計算[J].石油礦場機械,1986,15(4):22-35.

[4]華劍.三缸單作用柱塞泵曲軸的理論分析與強度計算[J].機械研究與應用,2006(6):14-15.

[5]李美求.五缸壓裂泵曲軸載荷計算及疲勞壽命分析[J].石油礦場機械,2009,38(1):41-44.

Strength Calculation and Analysis of Life of the Crankshaft of 2 500 hp Fracturing Pump

MA Ning1,CHEN Ci-chang1,TENG Hui-ting2

(1.Southwest Petroleum University,Chengdu 610500,China;2.Zhongcheng Machinery Manufacturing Company of Bohai Petroleum Equipment,Tianjin 300820,China)

Aiming at the present problems in using fracturing pump of oilfield,with the 2 500 hp fracturing pump as example,the 3D model and the finite element analysis were carried out on the crankshaft.On this basis,the calculation of fatigue strength and the analysis of life were taken.The results show that the design safety coefficient of crankshaft is too large for 2 500 hp fracturing pump,it is necessary to undertake its optimization design,in order to reduce the weight of the crankshaft and lower the manufacturing costs.

fracturing pump;crankshaft;strength calculation;analysis of life

TE934.2

B

1001-3482(2014)01-0045-04

2013-09-17

馬 寧(1972-),男,山東青島人,碩士,高級工程師,主要從事機械設備制造及管理工作。