聚丙烯酰胺在采油污水深度處理中對超濾的影響

孫恩呈 李嵐 王巧鳳 魏玉梅 席琦

(中國石化股份有限公司勝利油田分公司技術檢測中心)

聚丙烯酰胺在采油污水深度處理中對超濾的影響

孫恩呈 李嵐 王巧鳳 魏玉梅 席琦

(中國石化股份有限公司勝利油田分公司技術檢測中心)

聚丙烯酰胺是影響膜分離技術在聚合物驅采油污水處理中的重要因素之一。通過含聚采油污水膜處理工藝的中試試驗,分析水中聚丙烯酰胺濃度對超濾運行及處理效果的影響,試驗結果表明:當超濾進水中聚丙烯酰胺濃度約為2.4 mg/L時,超濾運行正常,產水率較穩定,因此建議超濾進水中聚丙烯酰胺含量不應高于2.4 mg/L。

聚丙烯酰胺;采油污水;深度處理;超濾

0 引 言

隨著我國部分油田步入開發中后期,聚合物驅油成為三次采油的主要方式之一。大量的剩余含聚采油污水需進行回灌,不僅花費大量資金,還浪費大量資源,進行采油污水的綜合利用是今后的一個發展方向[1-3]。在利用膜分離技術進行含聚采油污水深度處理過程中,聚丙烯酰胺使油的乳化情況更加嚴重,降低了去油效果,同時使膜更易堵塞。膜污染不僅會降低膜的透水通量[4],還會縮短膜的使用壽命,惡化分離性能,進而導致產水率降低,極大限制了膜分離技術在采油污水處理中的實際應用。

文章通過含聚采油污水膜處理工藝的中試試驗,分析聚丙烯酰胺對超濾膜的影響,提出含聚采油污水深度處理中超濾工藝的聚丙烯酰胺最高濃度限值,為工程應用提供參考。

1 試 驗

采油污水深度處理中試試驗工藝流程為:

采油污水處理站出水→預處理→超濾。

超濾工藝段采用聚偏氟乙烯(PVDF)超濾膜。

試驗裝置每天連續運行24 h,進行連續4個月的現場試驗。試驗過程中每日跟蹤監測試驗參數并監測超濾出水水質,利用預處理工藝段調整超濾進水中聚丙烯酰胺濃度,分析不同聚丙烯酰胺濃度對超濾運行的影響。

2 結果與討論

2.1 進水聚丙烯酰胺濃度為23 mg/L左右時

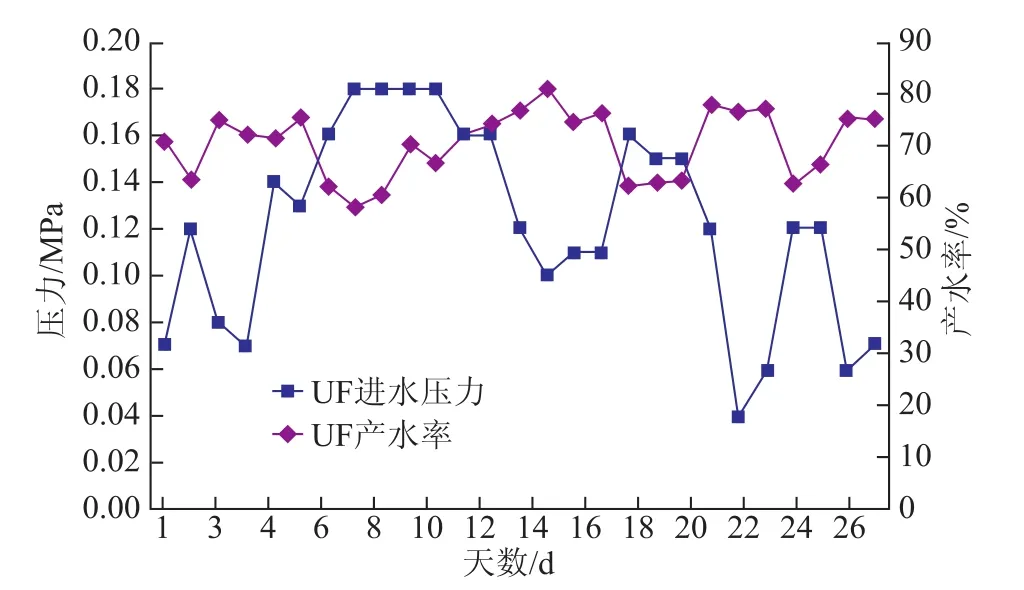

控制超濾進水中聚丙烯酰胺濃度在23 mg/L左右,連續運行約一個月,超濾工藝段產水率和進水壓力隨運行時間變化的情況見圖1。

圖1 超濾運行情況

運行期間聚丙烯酰胺的監測結果顯示超濾進水聚丙烯酰胺平均濃度為22.5 mg/L。結合運行期間聚丙烯酰胺的監測結果可看出:聚丙烯酰胺濃度較高,超濾段對聚丙烯酰胺的截留率也較高,大約為53.5%,說明有大量聚丙烯酰胺被超濾膜截留,發生了較嚴重的堵塞,進水壓力迅速上升,產水率波動較大,約為58.1%~80.5%。經過化學清洗后,進水壓力顯著降低,但膜堵塞的情況很快再次出現,造成進水壓力上升。由此可見,超濾進水聚丙烯酰胺濃度在23 mg/L左右時,膜堵塞的情況嚴重,導致進水壓力升高,影響了超濾工藝段的有效運行,需要通過頻繁的清洗才能保證相對穩定的產水率。

2.2 進水聚丙烯酰胺濃度為19 mg/L左右時

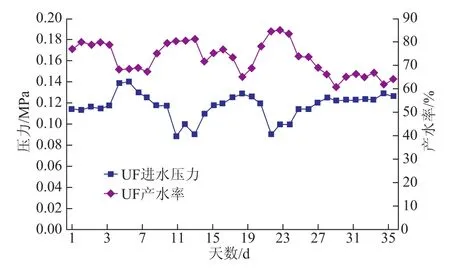

控制超濾進水中聚丙烯酰胺濃度在19 mg/L左右,連續運行約一個月,運行情況見圖2。

如圖2所示,當超濾進水中聚丙烯酰胺濃度控制在19 mg/L左右時,超濾段進水壓力在0.115 MPa左右,運行5 d后進水壓力出現劇烈波動,進水壓力最高增加至0.140 MPa左右。隨著進水壓力的變化,超濾段產水率則呈現階段性逐漸下降的趨勢,監測1~5 d時,超濾段產水率在80%左右。隨著進水壓力迅速上升,產水率波動較大,為60.8%~85.3%。運行期間,超濾工藝段進水的聚丙烯酰胺濃度在19 mg/L左右,超濾膜對聚丙烯酰胺的截留率約為74%,說明大量聚丙烯酰胺被超濾膜截留。由此可見,當超濾進水聚丙烯酰胺濃度在19 mg/L左右時,由于濃度偏高,造成了一定的膜堵塞,導致進水壓力升高和相應產水率的下降,影響了超濾工藝段的有效運行。

圖2 超濾運行情況

2.3 進水聚丙烯酰胺濃度為5.8 mg/L左右時

控制超濾進水中聚丙烯酰胺濃度在5.8 mg/L左右,連續運行約一個月,超濾工藝段產水率和進水壓力隨運行時間變化的情況見圖3。

根據運行期間的聚丙烯酰胺的監測結果,超濾進水聚丙烯酰胺濃度在5.8 mg/L左右,超濾膜對聚丙烯酰胺截留率較低,約為30.5%。結合聚丙烯酰胺監測數據,說明膜對聚丙烯酰胺的截留作用較弱,通過化學清洗后,能夠保持穩定的產水率,但膜堵塞的情況很快再次出現,造成進水壓力上升。由此可見,超濾進水聚丙烯酰胺濃度在5.8 mg/L左右時,膜堵塞的情況仍然較嚴重,需要通過頻繁清洗才能保持穩定的產水率。

2.4 進水聚丙烯酰胺濃度為2.4 mg/L左右時

控制超濾進水中聚丙烯酰胺濃度在2.4 mg/L左右,連續運行約一個月,運行情況見圖4。

圖4 超濾運行情況

如圖4所示,當超濾進水中聚丙烯酰胺濃度控制在2.4 mg/L左右時,超濾段對聚丙烯酰胺的截留率在13%左右,說明超濾膜對低濃度聚丙烯酰胺的去除和截留效果不明顯,膜堵塞現象不突出。超濾段進水壓力在12 d后升高至0.03 MPa并在后續運行過程保持穩定。而產水率在1~12 d不穩定,在82%上下波動,運行12 d后產水率稍有波動后趨于穩定,最終維持在82.78%。由此可見,當進水聚丙烯酰胺濃度在2.4 mg/L時,超濾工藝段運行較穩定。

3 結束語

在含聚采油污水深度處理中試試驗中,通過分析不同聚丙烯酰胺濃度對超濾運行情況的影響,得出:當超濾進水中聚丙烯酰胺濃度在2.4 mg/L左右時,超濾運行正常,產水率較穩定,因此提出超濾進水中聚丙烯酰胺含量不應高于2.4 mg/L。

聚丙烯酰胺是影響膜分離技術在聚合物驅采油污水處理中的重要因素之一。在今后相關設計和工程應用中,應關注水中聚丙烯酰胺濃度,做好預處理,保障超濾的正常穩定運行。

[1] 韓紅,王海峰,李陽,等.稠油污水膜法資源化預處理技術研究[J].水處理技術,2012,38(7):89-91.

[2] 孫恩呈,王志強,陳孝彥,等.含聚采油污水的膜處理工藝[J].油氣田地面工程,2011,30(8):36-38.

[3] 杜春安,袁長忠,潘永強,等.埕東油田采油污水回用配聚處理工程實踐[J].環境工程,2012,30(3):1-2.

[4] 李海鵬,丁慧,王海峰,等.水處理中超濾膜污染研究進展[J].工業水處理,2012,32(11):6-9.

1005-3158(2014)02-0034-02

2013-04-14)

(編輯 張爽)

10.3969/j.issn.1005-3158.2014.02.011

孫恩呈,2008年畢業于天津科技大學環境工程專業,現在中國石化股份有限公司勝利油田分公司技術檢測中心從事環境污染治理與科研工作。通信地址:山東省東營市濟南路2號,257000