高階傳動誤差斜齒輪修形設計與加工

蔣進科,方宗德,蘇進展

(西北工業大學機電學院,710072西安)

高階傳動誤差斜齒輪修形設計與加工

蔣進科,方宗德,蘇進展

(西北工業大學機電學院,710072西安)

為了提高齒面嚙合性能,降低磨削誤差,設計高階傳動誤差與接觸路徑曲線,并結合承載接觸分析(LTCA)通過優化承載傳動誤差(LTE)幅值最小確定待定的參數,根據齒條展成漸開線齒面原理,求解小輪法向拓撲修形曲面;建立基于成形砂輪軸向廓形與5軸聯動CNC機床各軸運動敏感性分析的齒面修形模型,判斷砂輪與齒面的接觸狀態,計算磨削誤差,應用PSO優化算法得到機床各軸運動參數與砂輪廓形的修形曲線.算例表明:優化的高階傳動誤差在曲線轉換點處是相切連接的,其拓撲修形曲面在嚙入端近齒根、嚙出端近齒頂處有較大的修形量,修形區域近似對角;中部有一定微小內凹的高階傳動誤差可降低LTE幅值,減小輪齒振動,其內凹量大小與齒輪副工況有關,隨載荷增加,最佳內凹量逐漸增大;經過成形砂輪進行主要的修形磨削及平面砂輪進行輔助的對角修形磨削可實現拓撲修形齒面加工,理論磨削誤差小于2μm.

斜齒輪;拓撲修形;高階傳動誤差;數控磨削;成形砂輪

齒面印痕和傳動誤差(TE)已被證實是衡量輪齒嚙合質量的重要指標[1-3].通過齒輪接觸分析(TCA)[4]、承載接觸分析[5](LTCA)獲得輪齒幾何傳動誤差、齒面印痕及承載傳動誤差(LTE),為高精度齒輪的嚙合分析提供了重要依據.

高階傳動誤差曾用于螺旋齒錐齒輪等復雜齒面的嚙合分析,并且已在生產加工中得到應用[6-9],其較傳統的二階傳動誤差在降低振動和噪音方面有明顯優點,且強度不會受到太大影響.國內外學者針對復雜齒面的CNC高階修正技術進行了大量研究,主要包括:基于搖臺型機床的齒面誤差修正[10],但可調加工參數有限,不能實現高精度誤差修正;基于CNC機床各軸運動敏感性分析的齒面修正[11-16],可實現高階修正,但求解方法較為困難;文獻[17]提出了一種預設二次拋物線幾何傳動誤差與接觸路徑的螺旋齒錐齒輪拓撲修形加工方法,文獻[18]提出了優化LTE幅值的準雙曲面齒輪修正方法.以上研究均未考慮到幾何傳動誤差在嚙合轉換點處的夾角對輪齒嚙合性能影響,且針對斜齒輪高階傳動誤差的設計與成形磨齒加工研究較少.隨著多軸數控技術的發展,平面砂輪、成形砂輪的磨齒精度已達2級[19],為高精度漸開線圓柱齒輪磨齒加工創造了條件.

作者以一對齒輪副為例,大輪為理論齒面,結合TCA、LTCA設計了四階幾何傳動誤差與齒面接觸跡線,通過優化LTE幅值最小確定了其參數;根據齒條展成齒輪運動關系,反算小輪的法向修形曲面;建立基于砂輪廓形與各軸運動敏感性分析的5軸聯動CNC成形砂輪磨齒加工模型,通過粒子群(Particle swarm optimization,PSO)優化算法,求解各軸運動參數及砂輪廓形,有效降低了齒面振動及磨削誤差.

1 斜齒輪高階傳動誤差的修形設計

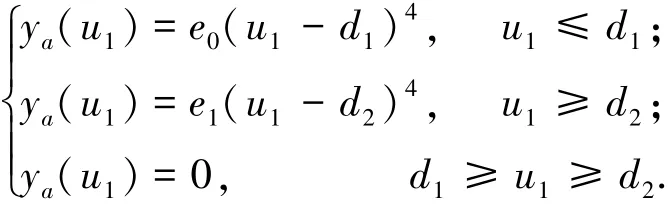

1.1 高階傳動誤差曲線設計

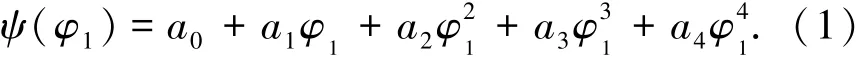

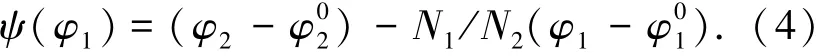

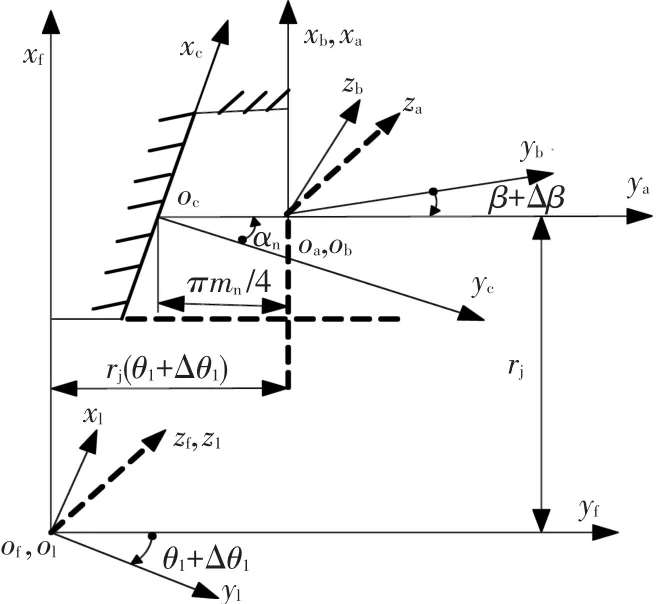

本文高階傳動誤差的修形設計以TCA的幾何傳動誤差控制為主,綜合考慮齒面嚙合印痕的設計.設計思路為:1)高階幾何傳動誤差曲線設計不能降低齒面的設計重合度;2)為了減小嚙入嚙出沖擊,以靠近齒寬中部某點為參考點(見圖1(a)中的p0點)在接近嚙入嚙出端盡可能有足夠的拋物線傳動誤差,為保證嚙合轉換點盡可能平滑,中部應有一定的傳動誤差且形成內凹形狀(見圖1(a)p1p0p2段曲線);3)為了避免邊緣應力集中,減小齒頂齒根閃溫,接觸路徑盡可能靠近節圓,嚙入嚙出端接觸跡線呈光滑拋物線(見圖1(c)的m1m3,m2m4段曲線),且齒根、齒頂需要有一定的齒廓修形(見圖1(b)的n1n3,n2n4段曲線).因此傳動誤差曲線為

式中:ψ為幾何傳動誤差;φ1為齒輪副嚙合過程中主動輪(小輪)轉角;a0~a4可通過圖1(a)中p0~p4點的數據求解,σ、ε為待定參數;t為常數,根據齒面重合度確定,可取1/3齒寬的嚙合周期,λ可取t的一半.

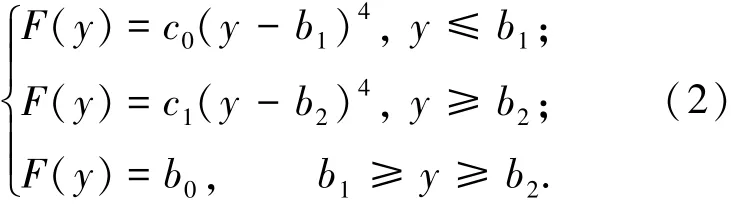

接觸跡線可表達為

式中:b0~b3為常數,可取齒寬的1/3;c0~c1為常數,通過圖1(c)中m0~m4點的數據求解,y為旋轉投影面上齒向方向參數.

沿齒廓的修形曲線表達式為

式中:d1、d2為常數,指數取4次,主要修形齒頂、齒根部分.e0~e2通過圖1(b)中n1~n2點的數據求解,u1為齒條沿齒高方向參數,q1、q2為待定參數.

圖1 斜齒輪高階傳動誤差設計

1.2 高階傳動誤差曲線參數的確定

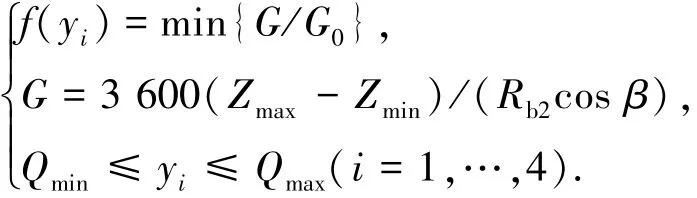

在TCA、LTCA基礎上求解一個嚙合周期的輪齒法向位移Z,將Z轉化為嚙合線上位移(LTE),通過優化一個嚙合周期的LTE幅值最小確定高階傳動誤差的待定參數,目標函數可為

式中:yi為對應于σ、ε、q1、q2的優化變量,Qmin、Qmax為變量范圍,G0、G分別為修形前、后承載傳動誤差幅值,Rb2、β分別為被動大輪基圓半徑和螺旋角.

1.3 高階傳動誤差的法向修形曲面求解

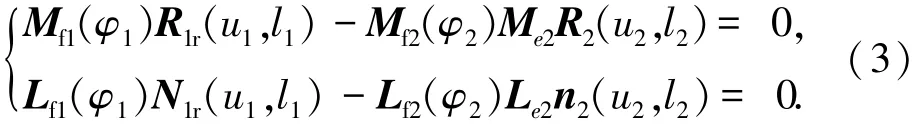

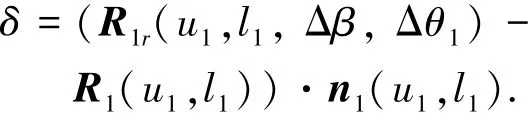

傳統的TCA方程表達式為

式中:R1r、N1r為小輪齒面位矢及法矢,u1、l1及u2、l2分別為主動小輪、被動大輪齒面參數,Me2為大小輪軸安裝誤差矩陣,Mf1、Lf1及Mf2、Lf2分別為齒面動坐標系到固定坐標系的轉化矩陣,φ2為齒輪副嚙合過程中被動輪(大輪)轉角.

通過TCA得到幾何傳動誤差表達式為

式中:φ1

0、φ20為小輪、大輪初始轉角,N1、N2為小輪、大輪的齒數.

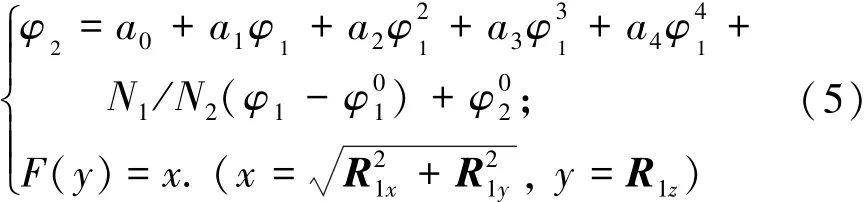

文中采用了預設的傳動誤差和接觸跡線,因此齒輪副之間的轉角、及齒面印跡點應滿足式(1~2)即

式中R1x、R1y、R1z為小輪齒面位矢分量.

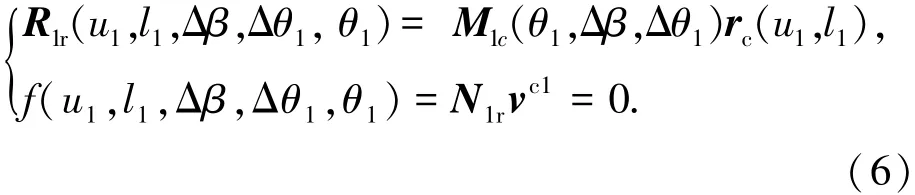

式(3)聯立式(5)為高階傳動誤差的TCA方程,化簡后共有6個方程,取φ1為輸入量,求解以u1、l1、u2、l2為未知量的方程組,為了得到確定解,還需再增加2個方程.本文對小輪修形,小輪齒面是齒條刀具切削運動的結果,該過程中:1)齒條刀具廓形是確定的;2)齒條刀具的運動與小輪的運動是關聯的,取螺旋角微調與齒條隨展成角的移動位移為變量如圖2所示,則高階傳動誤差的小輪齒面為

式中:rc為齒條位矢,N1r為齒面位矢,vc1為齒條與小輪相對運動速度,M1c為齒條到齒輪坐標變換矩陣.圖2中,rj為工件節圓半徑,m為小輪法面模數,Sf為工件固定坐標系,S1為工件動坐標系,Sc為齒條動坐標系,Sa、Sb分別為法向螺旋角β(Δβ為附加螺旋角)與法向壓力角αn的參考坐標系,θ1為齒條展成小輪齒面的展成角,Δθ1為附加展成轉角.

圖2 齒條展成漸開線齒面坐標系

式中g0~g6、h0~h6分別為擬合的多項式系數.

小輪修形齒面,可用漸開線齒面與法向修形曲面疊加表示,因此其法向修形曲面為

式中R1、n1分別為小輪理論齒面位矢、法矢.

式(3)~(6)聯立,取φ1為輸入量,可確定6個方程求解以u1、l1、u2、l2、Δβ、Δθ為未知量的方程組,求解出一組小輪齒面參數Δβ、Δθ.小輪齒面是齒條刀具切削運動的結果,將齒條的運動擬合為小輪運動參數的6次多項式函數,即

2 CNC成形砂輪磨削斜齒輪數學模型

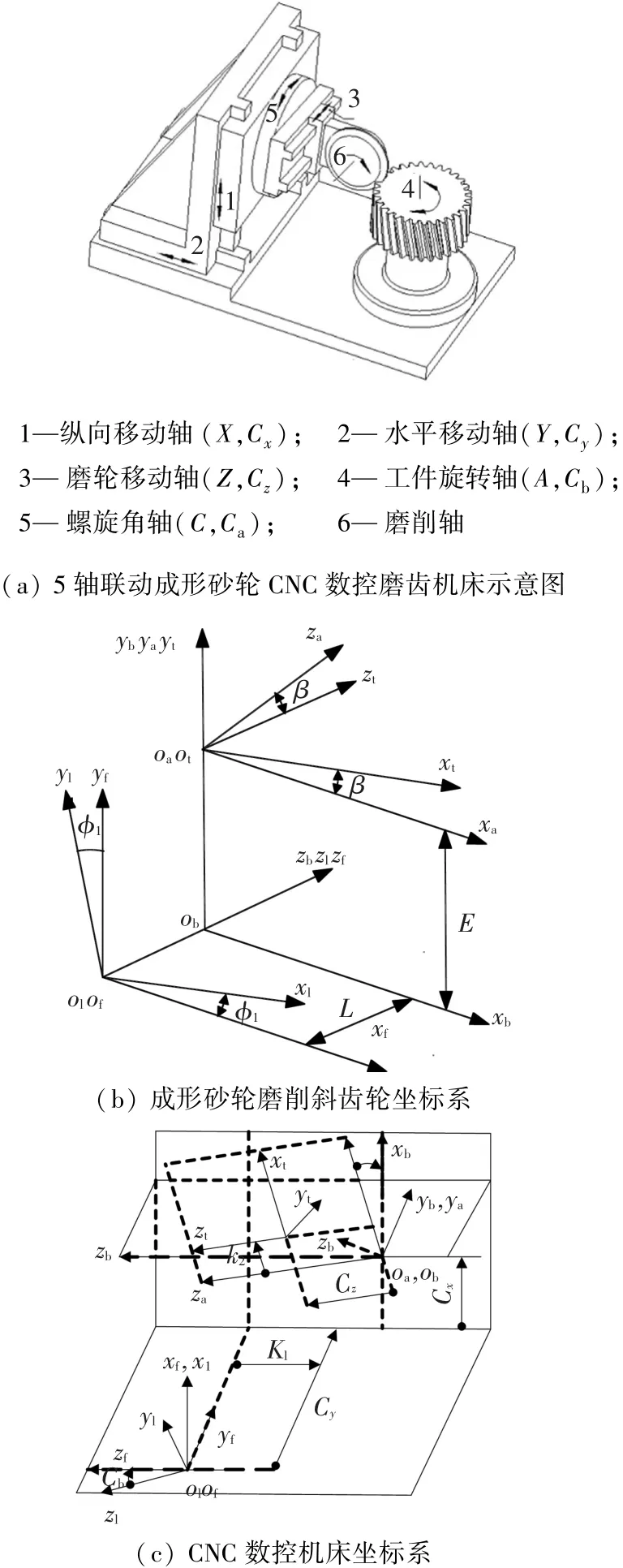

2.1 五軸聯動CNC成形磨齒機床數學模型

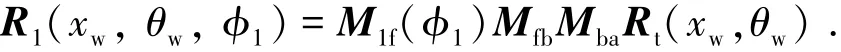

為了便于加工大型漸開線圓柱齒輪,保證機床有足夠的剛度,建立圖3(a)所示立式5軸聯動數控機床模型.按照圖3(b)所示成形砂輪磨削齒面運動關系可知被磨削齒面位矢:

式中:Rt(xw,θw)為成形砂輪位矢,xw、θw為成形砂輪參數;Sf、Sb為參考坐標系;S1為與工件固接坐標系;Sa為螺旋角β參考坐標系;St為與砂輪固接坐標系;φ1為成形砂輪磨齒過程中的斜齒輪旋轉角,M1f、Mfb、Mba為從砂輪到被磨削齒面的坐標變換矩陣.

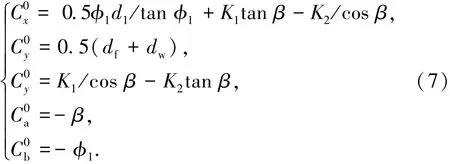

按照圖3(c)所示的CNC機床坐標系,磨削后的齒面位矢:

式中:Cx、Cy、Cz分別為3個線性移動軸位移,Ca、Cb、分別為螺旋角回轉軸、工件回轉軸轉角,K1、K2為機床常參數.

圖3(c)中,Sf為機床固定坐標系,St為成形砂輪固連坐標系,Sa為螺旋角運動坐標系,Sb為螺旋角運動參考坐標系,S1為工件運動坐標系,

圖3 五軸聯動CNC數控機床坐標系

從傳統型機床向Free-Form型機床運動的等效轉換原則是保證刀具與工件的相對位置和姿態在任意時刻都相同,即

2.2 CNC成形砂輪磨削拓撲修形齒面計算

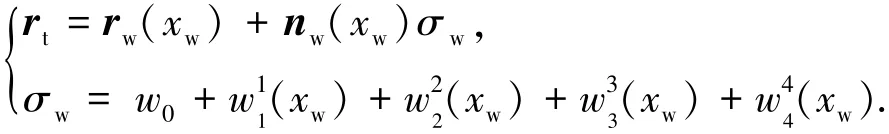

反求理論齒面的成形砂輪軸向廓形點,通過3次B樣條擬合技術得到砂輪廓形曲線,并對其進行修正,其表達式為

式中:rt為法向修正后的砂輪軸向廓形;σw為法向修正量,w0~w4為修正的系數;rw(xw)、nw為三次B樣條擬合的砂輪軸向廓形曲線位矢及單位矢(理論齒面).

修形曲面(法向偏差)可認為是微調各軸運動參數及砂輪廓形所致,選取φ1為各軸之間的聯系參數,實際加工中φ1為時間的線性函數,最高次數6階,修形曲面表示為

簡化用矩陣表示為

式中:ζ為各軸運動參數Ck(k=x,y,z,a,b)及砂輪修形系數w0~w4,a0x,a1x…a5c,a6c組成的列矢量;S為齒面敏感矩陣,由網格節點i(i=1,…,p,p為齒面網格點數)處各軸敏感系數組成的行矢量Si構成;δ(xwi,θwi為齒面網絡節點i處修形量,可通過修形曲面得到.

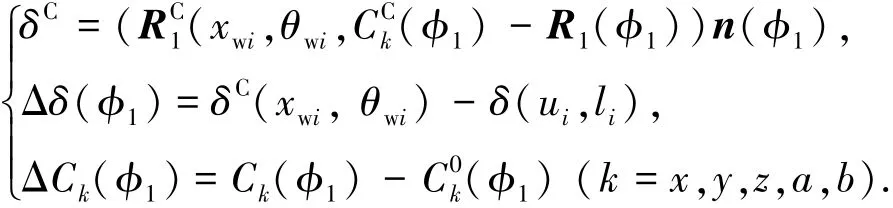

CNC磨削后的齒面法向修形量、加工誤差及各軸運動的變化量為

式中:Δδ為CNC修形加工的誤差,δC為CNC加工的后的修形量;ΔCk為CNC修形加工各軸運動變化量,Ck、C分別為CNC加工修形齒面與理論齒面的各軸運動曲線.

2.3 砂輪廓形修形參數及機床各軸運動參數求解

粒子群算法(PSO)[20]具有全局收斂性,可求解具有多個局部極值的非線性優化問題,結構簡單,易于實現.本文通過PSO優化算法求解式(8).圓柱齒輪磨齒加工屬于減材料(Ease-Off)加工,因此對砂輪是否與齒面接觸做出判斷:1)Sζ<0,表示砂輪嵌入齒面i點進行磨削;2)Sζ>0,表示砂輪遠離齒面i點進行磨削;為了使加工誤差最小,應使齒面誤差平方和最小;設計變量ζi為相應各軸運動及砂輪廓形參數,即w0~w4,a0x,a1x…a5c,a6c,系數總數39個,修形齒面各軸運動系數取值范圍為理論齒面各軸系數的微調,因此優化目標為

3 算例與分析

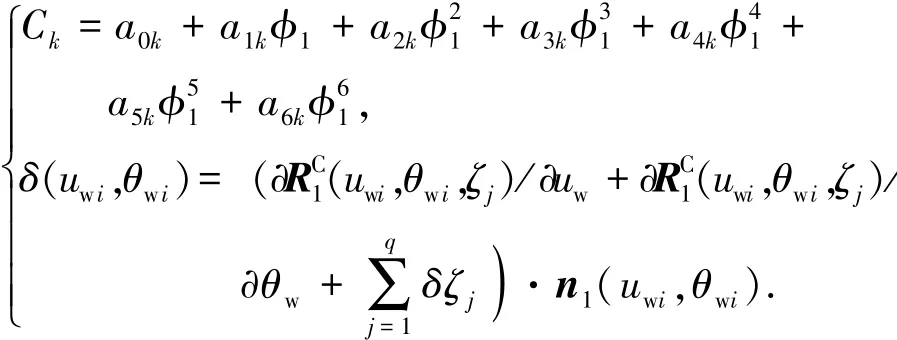

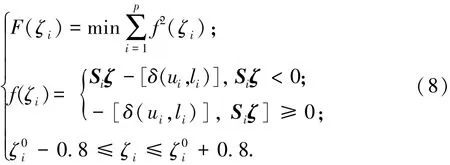

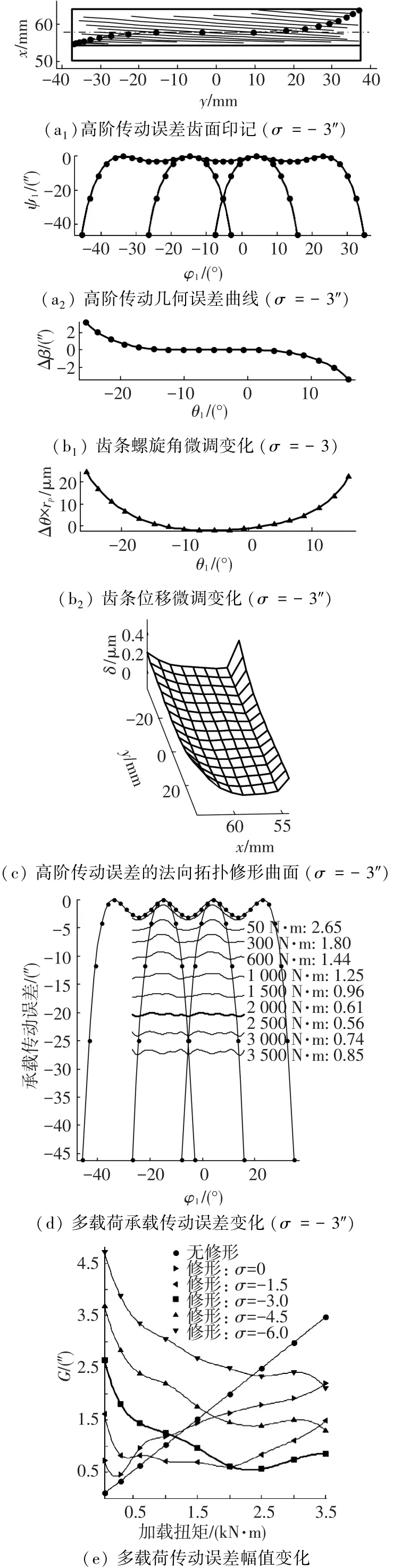

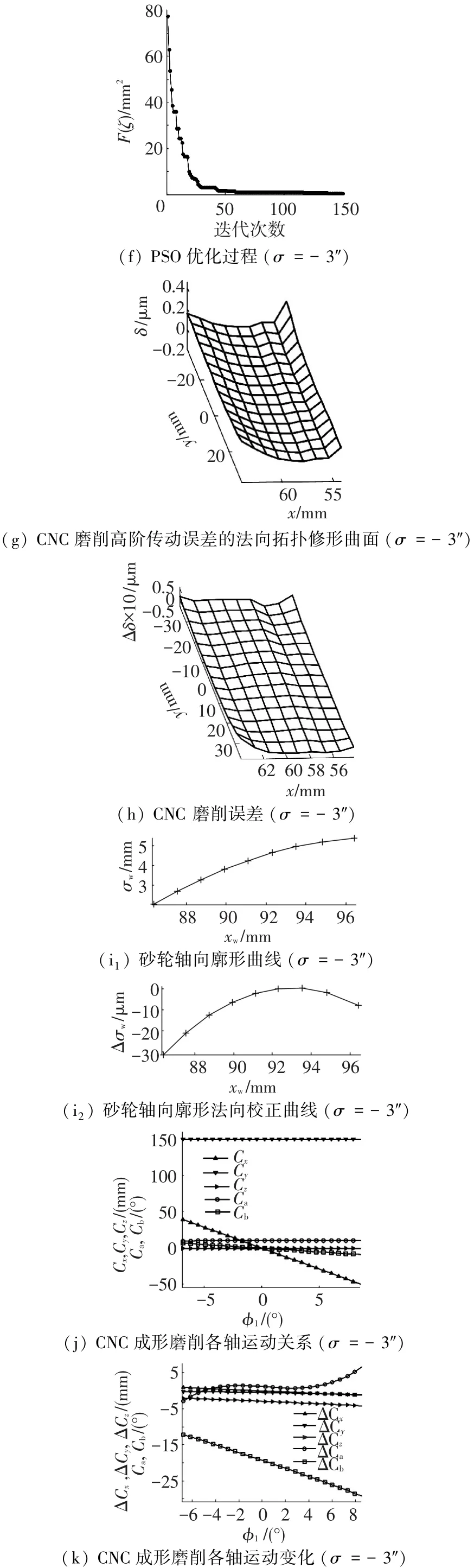

以表1標準安裝齒輪副為例,大輪額定扭矩為2 500 N·m;取K1=K2=0,dw=200mm;表2中為優化的高階傳動誤差曲線參數.圖4為TCA、LTCA及五軸聯動CNC磨齒仿真結果.

表1 斜齒齒輪副參數

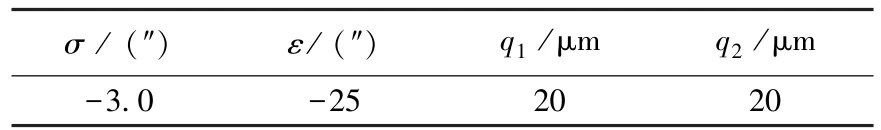

表2 高階傳動誤差及齒廓修形曲線優化參數

3.1 嚙合性能分析

1)該齒輪副理論重合度為2.29,TCA仿真步長取1/8嚙合周期,接觸點數為19,因此重合度為(19-1)/8=2.25,接近理論重合度,且從齒根進入,齒頂退出,嚙入嚙出端有較大的傳動誤差,齒根、齒頂有一定的修形避免了邊緣接觸,TE在轉換點處相切連接,第2、18個接觸點TE為-25″,第9個接觸點TE為-3″(見a1、a2);

2)要實現上述所示的TCA結果,齒條刀具的螺旋角、水平位移在嚙入嚙出端有較大的運動變化(見b1、b2),法向修形曲面劃分為9×15個點(見圖4(c)),其主要特征為嚙入端、嚙出端有較大的修形量;

3)多載荷LTE表明:中部有一定內凹的高階TE可以降低LTE幅值,載荷較小時,其波形接近幾何傳動誤差(見圖4(d)),該工況下LTE最小為0.56″.當高階TE其他參數不變,內凹程度σ分別取不同的值,LTE幅值(見圖4(e))表明:有一定內凹的幾何傳動誤差,可使齒面變‘軟’,降低了LTE幅值,該結果與文獻[6]一致,即:二次拋物形的傳動誤差曲線尖頂被磨去,變得與內凹的四次拋物線類似,曲線轉換點的夾角幾乎成180°,因此可減小輪齒的振動;當σ為-1.5″,載荷為2 000 N·m時,LTE幅值小;當σ為-4.5″、6.0″,載荷大于2 500 N·m時,LTE幅值將達到最小.總之,內凹量大小與齒輪副工況有關,隨載荷增加,最佳內凹量呈增大趨勢.由于嚙入嚙出端避免了邊緣接觸,且有較大的幾何傳動誤差,因此嚙合沖擊將大大減小,有利于減震.

3.2 CNC加工誤差分析

1)經PSO優化后的解在150代基本趨于穩定(見圖4(f)),磨削后的修形曲面較為光滑(見圖4(g)),磨削誤差(未磨削到)≤8μm,主要集中在嚙入、嚙出端的對角區域.齒面其余部分誤差為≤2μm(見圖4(h)),還需要用平面砂輪進行對角修形磨齒,磨削后誤差≤2μm;因此整個齒面誤差將可控制在≤2μm,關于對角修形數控磨齒加工鑒于篇幅文中不做介紹.

2)優化求解的砂輪軸向廓形法向修形曲線(見圖4(i1),(i2)),將其與理論齒面疊加,通過B樣條擬合可得到砂輪修形齒面的軸向廓型曲線.

3)各軸運動曲線接近直線(見圖4(j)),便于數控編程,與磨削理論齒面相比,各軸運動變化(見圖4(k)):ΔCx,ΔCy無變化,即無校正;ΔCz接近常數,表明主要進行了齒厚修形;ΔCa變化趨勢與圖4(b)螺旋角的變化一致(ΔCa=-Δβ),進行了一定齒廓修形;ΔCb變化趨勢表明,進行了齒向校正.

4)表3為修形前后各軸運動及砂輪廓形曲線,其中0階或1階系數有微小變化;文中關于CNC機床各軸0階與1階參數對磨削誤差分析結果與文獻[11]做了對比分析,部分一致.

表3 五軸CNC斜齒輪成形砂輪磨齒機各軸運動關系及砂輪廓形校正表達式

圖4 高階傳動誤差的斜齒輪修形齒面、傳動誤差及五軸CNC成形砂輪磨齒各軸運動曲線

4 結 論

1)設計高階傳動誤差及齒面接觸路徑,結合LTCA通過優化承載傳動誤差幅值最小確定了其參數,根據齒條展成漸開線齒面原理,反求齒條運動參數,計算小輪的法向拓撲修形曲面.

2)建立基于成形砂輪廓形與5軸聯動CNC機床各軸運動敏感性分析的成形砂輪磨削斜齒輪5軸聯動CNC模型,砂輪廓形的法向修正曲線與各軸運動分別用高階多項式表示,判斷砂輪與齒面的接觸狀態,確定了磨削齒面的誤差,以齒面誤差平方和最小為目標函數,通過PSO優化方法,得到機床各軸運動參數及砂輪的軸向廓形的法向修形曲線,該方法計算結果穩定且精度較高.

3)優化的高階傳動誤差在曲線轉換點處相切連接,修形曲面的特點是嚙入端近齒根、嚙出端近齒頂處有較大的修形量,修形區域近似對角;有一定微小內凹的高階傳動誤差可使齒面變‘軟’,降低輪齒的振動,其內凹參數大小與齒輪副工況有關,隨載荷增加,最佳內凹量呈增大趨勢.

4)高階傳動誤差修形齒面,可通過成形砂輪進行主要的修形磨削,然后通過平面砂輪進行輔助的對角修形磨削實現,理論磨削誤差<2μm.

[1]GONZALEZ-PEREZ I,FUENTES A,LITVIN F L. Modified surface topology of involute helical gears developed for improvement of bearing contact and reduction of transmission errors[C]//International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. California:ASME,2005:571-584.

[2]LITVIN FL,GONZALEZ-PEREZ I,FUENTES A,et al.Design,generation and stress analysis of face gear drive with helical pinion[J].Computer Methods in Applied Mechanics and Engineering,2005,194: 3870-3901.

[3]MAO K.Gear tooth contact analysis and its application in the reduction of fatiguewear[J].Wear,2007,262: 1281-1288.

[4]LITVIN F L,FUENTES A.Gear geometry and applied theory(second edition)[M].New York:Cambridge University Press,2004:240-260.

[5]方宗德.修形斜齒輪承載接觸分析[J].航空動力學報,1997,12(3):251-254.

[6]STADTFELD H J,GAISER U.The ultimate motion graph[J].Journal of Mechanical Design,2000,122: 317-322.

[7]樊奇,讓·德福·格里森.專家制造系統開創弧齒錐齒輪及雙曲面齒輪數字化制造新紀元[J].產品與技術,2005,8(4):87-92.

[8]方宗德,劉濤,鄧效忠.基于傳動誤差設計的弧齒錐齒輪嚙合分析[J].航空學報,2002,23(3): 226-230.

[9]LEE C K.Manufacturing process for a cylindrical crown gear drive with a controllable fourth order polynomial function of transmission error[J].Journal of Materials Processing Technology,2009,209(1):3-13.

[10]王小椿,王軍,姜虹.螺旋錐齒輪的齒面測量及機床加工參數修正[J].機械工程學報,2003,39(8): 125-128.

[11]SHIH Y P,FONG Z H.Free-form flank correction in helical gear grinding using a five-axis computer numerical control gear profile grinding machine[J]. Journal of Manufacturing Science and Engineering,2012,134(4):041006-1-13.

[12]LIN C Y,TSAY C B,FONG Z H.Computer aided manufacturing of spiral bevel and hypoid gears by applying optimization techniques[J].Journal of Materials Processing Technology,2001,114(1): 22-35.

[13]SHIH Y P,FONG ZH.Flank correction for spiralbevel and hypoid gears on a six-axis CNC hypoid gear generator[J].Journal of Mechanical Design,2008,130(6):062604-1-11.

[14]FAN Q,DAFOE R S,SWANGER JW.Higher-order tooth flank form error correction for face-milled spiral bevel and hypoid gears[J].Journal of Mechanical Design,2008,130(7):072601-1-7.

[15]SIMON V V.Generation of hypoid gears on CNC hypoid generator[J].Journal of Mechanical Design,2011,133(12):121003-1-9.

[16]SHIH Y P.Mathematicalmodel for face-hobbed straight bevel gears[J].Journal of Mechanical Design,2012,134(9):091006-1-11.

[17]SHIH Y P.A novel ease-off flank modification methodology for spiral bevel and hypoid gears[J].Mechanism and Machine Theory,2010,45(8):1108-1124.

[18]ARTONIA,KOLIVANDM,KAHRAMAN A.An easeoffbased optimization of the loaded transmission error of hypoid gears[J].Journal of Mechanical Design,2010,132(1):011010-1-9.

[19]王立鼎,凌四營,馬勇.精密、超精密圓柱漸開線齒輪的加工方法[J].光學精密工程,2009,17(2): 322-325.

[20]史峰,王輝,郁磊,等.Matlab智能算法30個案例分析[M].北京:北京航空航天大學出版社,2007: 55-60.

(編輯楊 波)

Design and grinding for modified helical gears w ith a higher-order transm ission error

JIANG Jinke,FANG Zongde,SU Jinzhan

(School of Mechanical Engineering,Northwestern Polytechnical University,710072 Xi’an,China)

An approach was proposed to reduce grinding errors and improve meshing performance.Firstly,both a controllable contact path and a high order transmission error(H-TE)curveswere designed based on the TCA theory,and the parameters of curves were got by optimizing the minimum amplitude of LTE based on LTCA,and topologicallymodified tooth of pinion was determined according tomovementof the rack generating involute tooth.Secondly,a free-form CNC grindingmachinemodel of five-axis was established and kinematic relationships of the axeswere derived.Besides,an error correctionmodel based on a sensitivity analysis of the grindingwheel and themovementof five-axiswas determined,and grinding errorwas established by estimating whether the wheel contact with the pinion,and the corrections were solved by using the PSO optimization algorithm.Finally,an example shows that the optimized higher-order transmission error curves is smooth at the intersect points,and topologicallymodified tooth is characteristics ofmoremodification and proximal diagonal at engaging-in and engaging-out regions.Besides,a middle concave higher-order transmission error curve makes a smaller LTE amplitude,which helps to reduce vibration;Further more,the parameters of concave depends on working condition,and with the increasing of loads,the optimal parameters value increases.The modified tooth can be efficiently ground by slightly adjusting five-axis movement and the wheel profile according to the solved corrections and then by flat grinding wheel for diagonal correction,which effectively reduce the grinding errors to 2μm.

helical gear;topologicallymodified;higher-order transmission error;CNC grinding;formingwheel

V219

A

0367-6234(2014)09-0043-07

2013-09-12.

國家自然科學基金資助項目(51175423,51375384).

蔣進科(1981—),男,博士研究生;方宗德(1948—),男,教授,博士生導師.

方宗德,fauto@nwpu.edu.cn.