車身前部間隙面差問題解決

劉超 趙晶晶 康杰忠 沈鵬

(長城汽車股份有限公司技術中心;河北省汽車工程技術研究中心)

汽車在生產制造過程中,會出現因零部件設計失誤而導致的整車外觀品質下降的問題。主要包括前后部綜合問題和各類異響問題,文章重點對前部綜合問題涉及的前保險杠、前保險杠安裝支架、前大燈、翼子板和翼子板安裝支架之間的安裝配合不當問題進行詳細說明[1]。

1 問題描述

某車在總裝過程中發現,前保險杠與翼子板配合間隙不均、面差大,且裝配一致性差,不易卡接到位,嚴重影響整車外觀品質,造成顧客抱怨。整車下線后不僅需要花費大量人力物力修復,還增加了制造成本,降低了生產效率。

2 原因分析

根據問題描述確定主要問題部位,經過對該車的拆解,發現3 處存在設計缺陷。

1)翼子板安裝支架位置距離翼子板翻邊處較遠,距離為56 mm,如圖1 所示。當翼子板安裝支架精度在Y 向發生偏差時,因與翼子板根部距離較遠,偏差將會有放大作用。例如:翼子板安裝支架精度偏差0.5 mm,翼子板根部精度將偏差1.5 mm 左右,具有明顯放大作用,導致前保險杠與翼子板配合處出現間隙不均和面差問題。

2)因翼子板翻邊總長度為80 mm,如圖1 所示,加強筋較少,導致翼子板前端軟,在安裝前保險杠時容易出現翼子板變形和前保險杠卡不住現象。

3)前保險杠安裝卡子結構設計不合理,如圖2 所示。主要問題為前保險杠卡子卡接角度小,僅為40°,導致前保險杠卡不住,容易脫落,以及前保險杠安裝卡子與翼子板配合處接觸面積小,只有2 個接觸點,安裝后不穩定,晃動量大,影響前保險杠安裝一致性[2]。

3 方案制定及實施

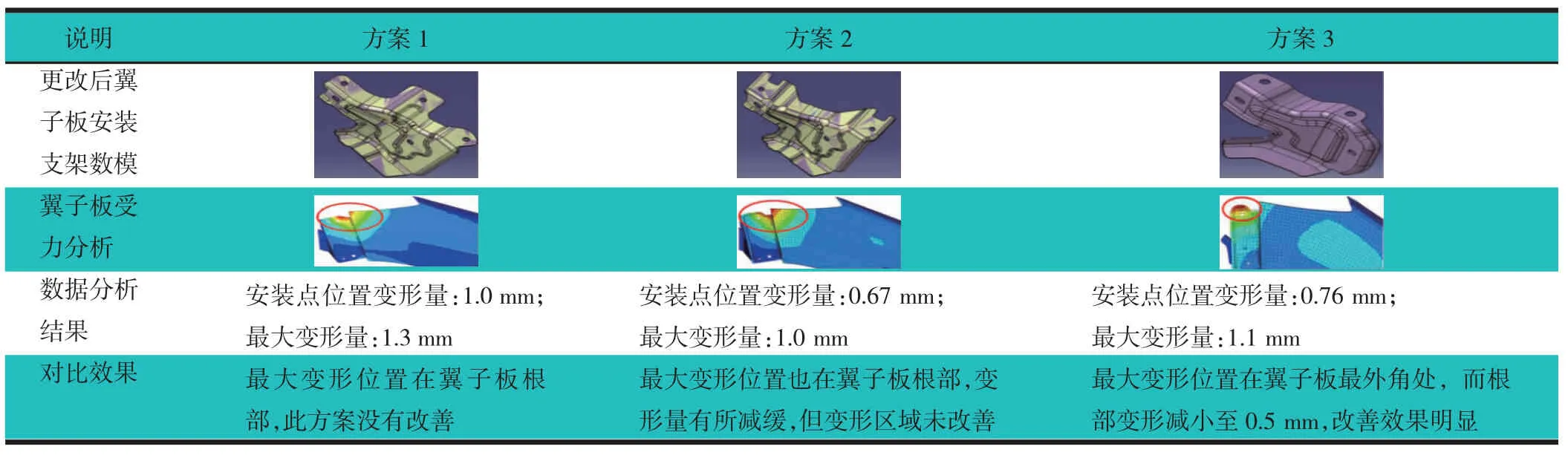

1)重新設計翼子板安裝支架,制作了3 個方案進行分析及對比,具體情況,如表1 所示。經過3 種方案的對比可以看出,方案3 改善效果較為明顯,最大變形處由翼子板安裝面的尖端(方案1 所示)轉移到了安裝點最前邊(方案3 所示),且根部變形量減小到0.5 mm,提升了翼子板此處的安裝強度,有效避免了前大燈和前保險杠與翼子板的間隙面差問題,同時也提升了前保險杠的裝配性。

表1 翼子板安裝支架設計方案對比

2)對翼子板前部翻邊進行設計更改,如圖3 所示。主要是將翼子板翻邊總長度由80 mm 減少到58 mm,在翻邊處增加了3 個加強筋(綠色圓圈處),以及對翼子板安裝支架配合處增加了凸臺特征(黃色區域),翼子板安裝點距離由56 mm 調整到23 mm,整體提升了翼子板前部的強度。

3)對前保險杠卡子進行了2 處更改,如圖4 所示。

第1 處在前保險杠與翼子板配合處增加了2 個加強筋(綠色圓圈處),同時增加卡扣凸臺,提升與翼子板的卡接力;第2 處將前保險杠卡子卡接角度由40°改為60°(紅色圓圈處),加強與前保險杠卡接力,提升與翼子板配合的間隙面差[3]。

4 結論

通過對翼子板安裝支架、翼子板前部翻邊和前保險杠安裝卡子的更改,使前保險杠、翼子板、前大燈三者之間的間隙面差配合有了很大的改善,隨之有效提升了整車外觀品質。可以看出:許多問題都是由于前期設計沒有得到有效評審和驗證,直到生產裝配過程中暴露出品質問題,且無法得到快速整改,不僅增加了因整改問題所造成的成本浪費,還影響了整車品質。在后續產品開發過程中必須加強前期SE 分析及評審,充分對標后再確定方案,避免在后期汽車生產過程中出現過多品質問題。