交聯電纜絕緣厚度的合理控制

華偉清

(無錫電纜廠有限公司,江蘇 無錫214028)

0 引言

中壓交聯聚乙烯(XLPE)電纜絕緣層的厚度,是保障電纜絕緣經受正常運行電壓和各種可能過電壓作用能可靠運行的基礎。國內外中壓電纜產品市場準入主要以IEC標準作為準則,例如根據IEC 60502.2—2005修改的 GB/T 12706.2—2008與前版標準GB/T 12706.2—2002關于交聯電纜厚度的要求是不同的。

2002年版中17.5.2條對絕緣的要求是,每一段絕緣線芯的絕緣厚度測量值的平均值應不小于規定的標稱厚度,最小測量值應不小于規定標稱厚度的90%再減0.1 mm;而2008年版中17.5.2條對絕緣的要求則是,每一段絕緣線芯,最小測量值應不小于規定標稱厚度的90%再減0.1 mm。

新版標準中增加了絕緣偏心度的考核要求,取消了絕緣平均厚度的考核要求,僅僅考核絕緣最薄處厚度和絕緣偏心度,對中壓交聯電纜絕緣原材料消耗來說是一場革命。

1 絕緣厚度控制調整的必要性

按新的國標,只要絕緣厚度的最薄點和偏心度滿足標準要求,則絕緣的結構尺寸就為合格,而不再受平均厚度不小于標稱值的制約,即中壓交聯電纜的絕緣平均厚度可以小于標稱值。這對競爭異常慘烈且質量控制水平參差不齊的我國中壓交聯電纜市場,既是利好又是挑戰。只有設法通過改進工藝、合理控制絕緣厚度,才能做到質量成本最優化。

2 影響絕緣厚度控制的因素

2.1 偏心度

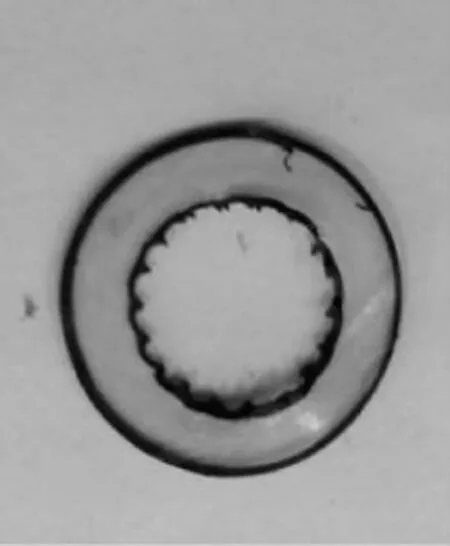

偏心度的大小直接影響到絕緣厚度的控制,偏心度越小,材料消耗越好。圖1為絕緣偏心未控制好的示意圖,最薄厚度 4.03 mm,最大厚度4.96 mm,偏心度18.75%。

圖1 絕緣線芯偏心現象

絕緣后的電纜偏心度取決于整個交聯生產線上的各個工藝流程,即擠出、交聯和冷卻等。

在交聯生產線中為了保證絕緣偏心度指標,可以從設備及操作上采取以下控制方法:

(1)模具應確保不變形。確保模具的圓整是保證電纜圓整度的基本要求,因此對所用的模具應加強保管、檢查和維護,防止受損模具流入生產工序。

(2)開機前的準備應保質保量。要選用合適的引線,引線的重量和外徑應與所生產的產品規格電纜相適合或基本相同。這樣引線在硫化管內時的懸掛曲線基本與正常生產電纜時一致,有利于開機時調偏心。

(3)保持電纜絕緣偏心度的穩定。首先設備的穩定是影響偏心度的主要因素。三層共擠十字機頭的溫度變化很關鍵,若溫度波動大,擠出的成熔融狀態的絕緣及屏蔽料就不能象正常狀況那樣包覆在導體上,而引起偏心度變化。當需要拆卸機頭時,應掌握機頭拆卸方法,減少對機頭部件的損傷,確保其結構的完整性。另外導體不能彎折,采用鐵制周轉盤卷繞導體并整齊排列,也有利于電纜絕緣偏心度指標的穩定。

2.2 絕緣層的厚度收縮率

懸鏈式交聯機組當絕緣材料受熱塑化擠出時,在融熔狀態未交聯固化之前將受到重力作用而產生下垂,很容易導致平均厚度低于標稱厚度。交聯機組配備了測偏儀,能在正常生產的同時觀察到電纜導體屏蔽層、絕緣層、絕緣屏蔽層的熱態實際值,就可以更加準確地控制絕緣層的厚度。但是,由于測偏儀測量出的是絕緣層的熱態實際值,在經過交聯、冷卻后,絕緣層的厚度會有一定程度的收縮。

對不同的絕緣料生產時專門進行了收縮率的測量,測量辦法如下:當正常生產到有兩盤導體要進行焊接時,在焊接頭進入機頭的同時,記錄下此時測偏儀上顯示的絕緣層的熱態平均厚度,而機頭到測偏儀測量點的距離為1 m。在收線處把電纜開斷后,找到焊接點前1 m處,測量絕緣層的厚度,并計算出絕緣層的實際平均厚度值。然后,用如下計算式算出所用絕緣層厚度的收縮率:(熱態平均厚度-實際平均厚度)/實際平均厚度×100%。

測量出經常用的絕緣料的收縮率后,在生產中需要控制的絕緣層熱態平均厚度可按下式確定:工藝規定的絕緣層標稱厚度×(1+所用絕緣層的收縮率)。

確定了各種絕緣料的收縮率后,在生產不同電壓等級的產品時,還需要對收縮率進行調整。由于不同的電壓等級電纜生產時擠出的絕緣厚度相差比較大:如6/10 kV電壓等級的絕緣標稱厚度為3.4 mm,8.7/10 kV電壓等級的絕緣標稱厚度為4.5 mm,12/20 kV電壓等級的絕緣標稱厚度為5.5 mm,26/35kV電壓等級的絕緣標稱厚度為10.5 mm,因此其厚度收縮率也不相同。通過觀察,發現在用同一種絕緣料生產不同電壓等級的電纜時,電壓等級越高、絕緣厚度越厚其收縮率也越大。例如:在用某一廠家的絕緣料生產6/10 kV電壓等級的電纜時其收縮率為6%,生產8.7/10 kV電壓等級的電纜時其收縮率為8%,生產12/20 kV電壓等級的電纜時其收縮率為9%,生產26/35 kV電壓等級的電纜時其收縮率為12%。

因此,徑向收縮率數值的正確與否對絕緣層厚度的控制有非常大的影響,為了保證絕緣線芯下墜后的最薄點厚度,往往在生產時將絕緣控制厚度適當加厚。

3 合理控制交聯電纜絕緣厚度的成效

在工藝、材料和裝備等環節得到充分保證的前提下,當偏心度得到有效控制,并充分考慮到絕緣材料熔融加工的固有特性后,合理控制中壓交聯電纜絕緣厚度,既能保證最小厚度符合標準規定,又能降低材料的耗用。

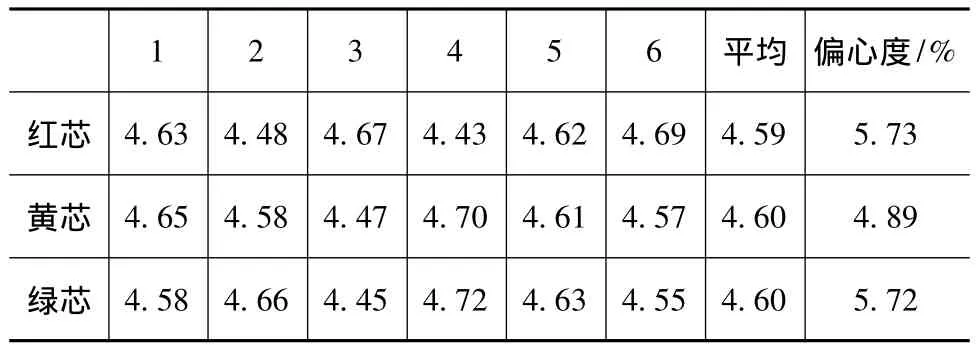

以YJV22 8.7/15 kV 3×300為例,當按GB/T 12706.2—2002要求生產時,絕緣厚度的最薄點測量值應不小于規定標稱厚度的90% -0.1 mm,同時平均厚度不小于標稱值。為了滿足這一要求,工藝至少需要按照標稱厚度4.50 mm并適當增加厚度控制才能規避最薄厚度不達標的風險,相關檢測數據見表1。

表1 絕緣線芯的檢測結果 (單位:mm)

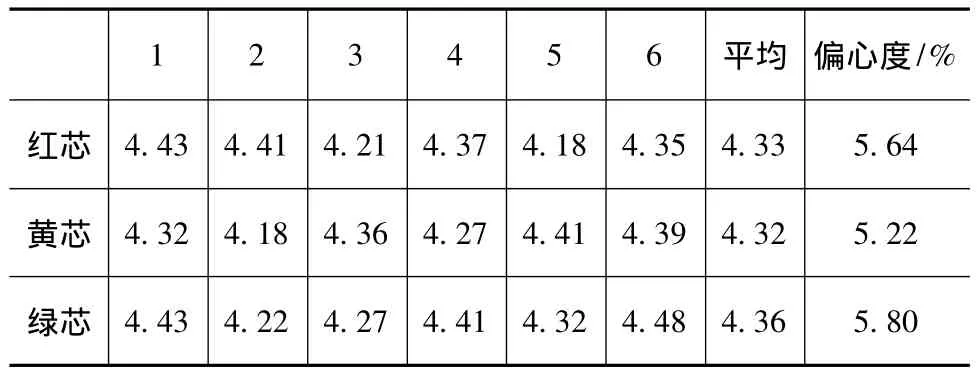

仍以 YJV22 8.7/15 kV 3×300為例,當按GB/T 12706.2—2008要求生產時,只要絕緣厚度的最薄點和偏心度滿足標準要求,則絕緣的結構尺寸就視為合格,而不再受平均厚度不小于標稱值的制約,即絕緣厚度控制就可以小于標稱值。工藝控制的厚度只要按照4.40 mm,就能保證最薄厚度達標,相關檢測數據見表2。

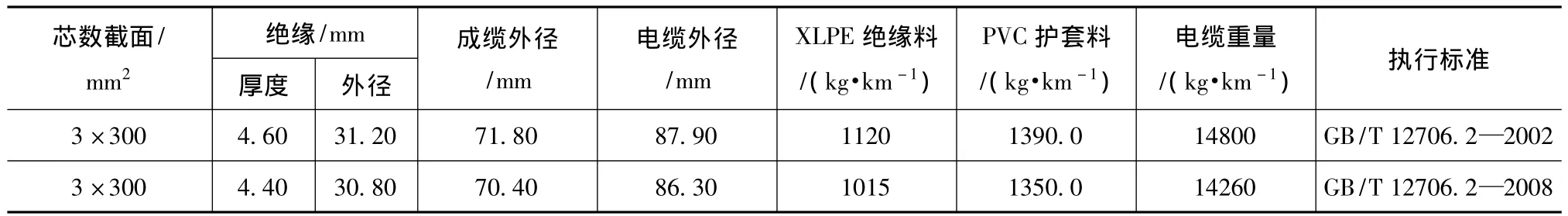

同樣的YJV22 8.7/15 kV 3×300,當絕緣線芯按不同控制要求執行時,其結構凈重及外徑對比見表3。

表2 絕緣線芯的檢測結果 (單位:mm)

通過同一規格不同厚度的控制對比來看,不僅產品質量同樣得到保證,光XLPE絕緣料和PVC護套料就節約了1 700余元,由于外徑減小,還將相應節約銅帶、填充、無紡布、鍍鋅鋼帶等原材料,從而降低了制造、運輸和敷設等成本。

表3 結構凈重及外徑對比表

4 結束語

按照GB/T 12706—2008標準生產,在保證產品質量的前提下,合理控制絕緣厚度,可以降低生產成本,不僅理論上可行,實踐也證明是切實可行的。

[1]GB/T 12706.2—2008 額定電壓6 kV(Um=7.2 kV)到30kV(Um=36 kV)擠包絕緣電力電纜[S].

[2]GB/T 12706.3—2008 額定電壓35 kV(Um=40.5 kV)擠包絕緣電力電纜[S].