FPSO吊車回轉行星減速箱升級改造

(中海石油(中國)有限公司秦皇島32-6作業公司,天津 300450)

海洋石油113 FPSO上布置有三臺國產吊機,該類型的吊機是專門為海洋石油行業設計制造的特殊海洋起重機。為了滿足FPSO日常吊裝工作,該類型吊機的副鉤作業半徑達到51.3 m,吊臂長達55 m,回轉減速箱采用了當時國際主流的液壓回轉行星減速箱。吊臂的長度的過長,吊車的回轉慣性矩隨之增大,因此給吊車回轉機構增加了負擔,限當時國內技術力量和生產條件,回轉減速箱部分設計并未到達國際先進水平,部分減速箱附件的現場可操作性差,造成了現場對回轉減速機構維護的局限性。而且,FPSO吊車使用頻率較高,工況比較惡劣,維護操作不便,致使吊車回轉箱故障屢有發生,影響了油田生產生活。

1 行星回轉減速箱的組成和原理

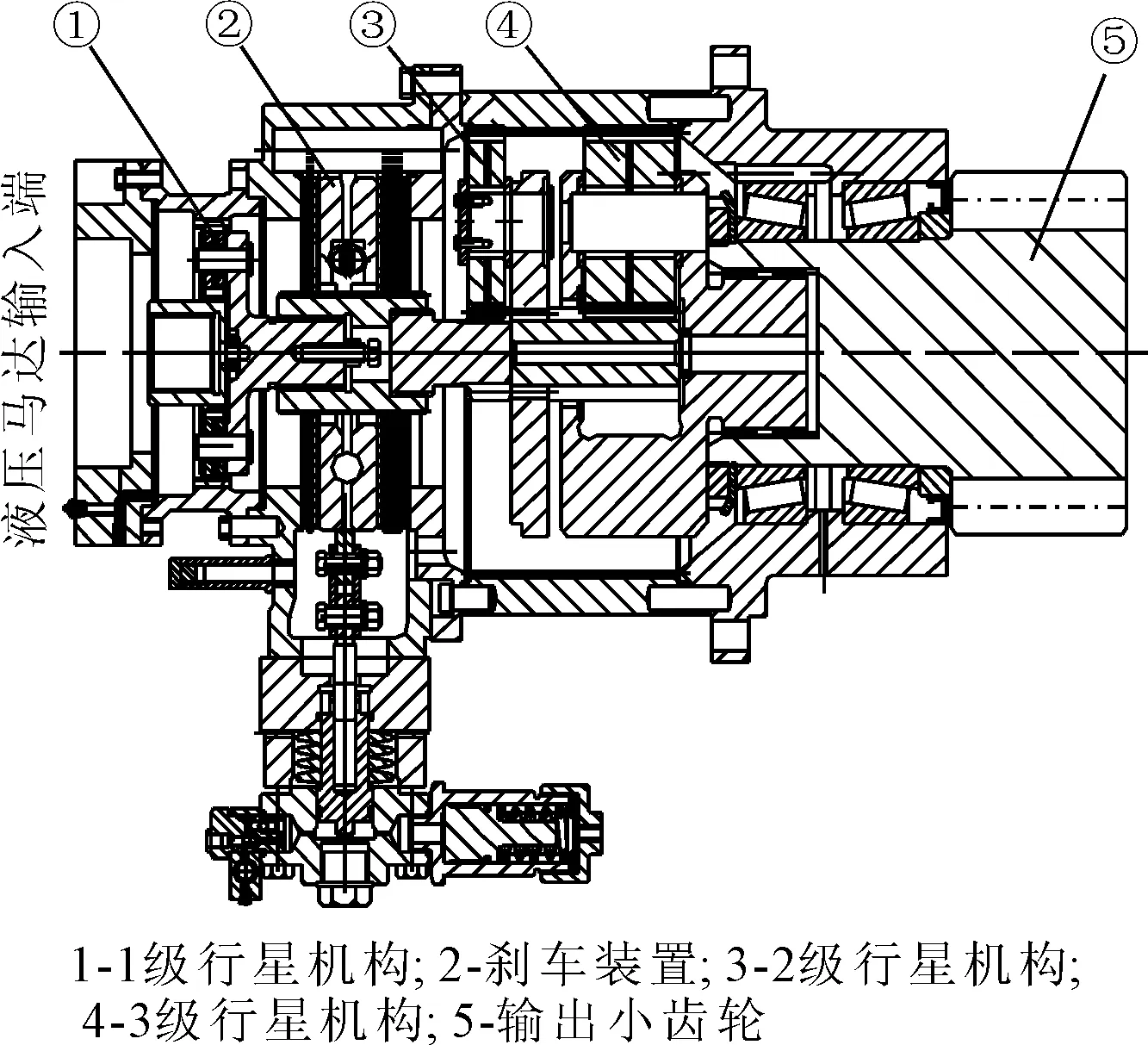

FPSO吊車采用的是雙回轉減速箱,兩套回轉減速箱完全一致且運行的時候保持同步,回轉減速箱的結構見圖1。

圖1 液壓行星減速箱示意

回轉減速箱工作時,剎車油充進剎車油缸,剎車片松開,液壓馬達通過輸入軸帶動一級行星輪旋轉,一級3個行星輪組裝在行星架上與一級的太陽輪相連,運動通過行星架傳遞到二級的太陽輪,二級的太陽輪又將運動傳遞給二級的3個行星輪,運動沿著此機構依次往下傳遞,總共通過三級減速機構的減速[1],直到輸出的齒輪軸與回轉齒條嚙合,運行時兩個回轉減速箱通過調整剎車油充油時間來保持同步性。

2 回轉減速箱故障的原因

行星減速箱是一種常見的減速機構,應用在重載的環境場合,液壓馬達輸出的轉矩完全加載在行星減速箱上,吊車日常使用過程中頻繁的回轉、啟停和換向,都會對行星減速箱造成沖擊和磨損,因此潤滑油需要充滿整個行星減速箱內部。但是原回轉減速箱加油液位標識不直觀,加油口過小、加油困難,在監護不到位的情況下容易造成回轉行星減速機一級行星減速機構長時間缺油運行。而一級減速機構潤滑不良后,作為傳動機構的滾針之間的干摩擦會造成滾針崩斷,脫離原先位置,掉落到下一級回轉減速機構內部,造成下一級行星輪齒輪等運動部件卡死,致使行星減速箱故障,使吊機無法正常工作。維護時常采取定期拆檢、按時加油的方式,但這種維護方式并沒有消除故障隱患。

3 回轉減速箱改造方法

對海洋石油113吊機回轉齒輪箱減速箱的升級改造主要從潤滑和滾針傳動兩個方面切入。改善減速箱內部齒輪的潤滑狀況以及第一級傳動機構的軸承傳動方式,從而減少回轉減速箱的故障率,因此對回轉減速箱改造的重點主要集中在以下3個方面。

3.1 潤滑油加油透氣系統的升級改造

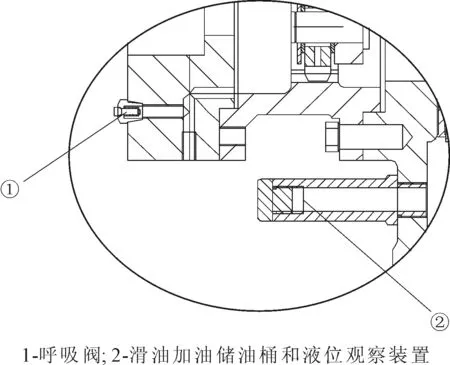

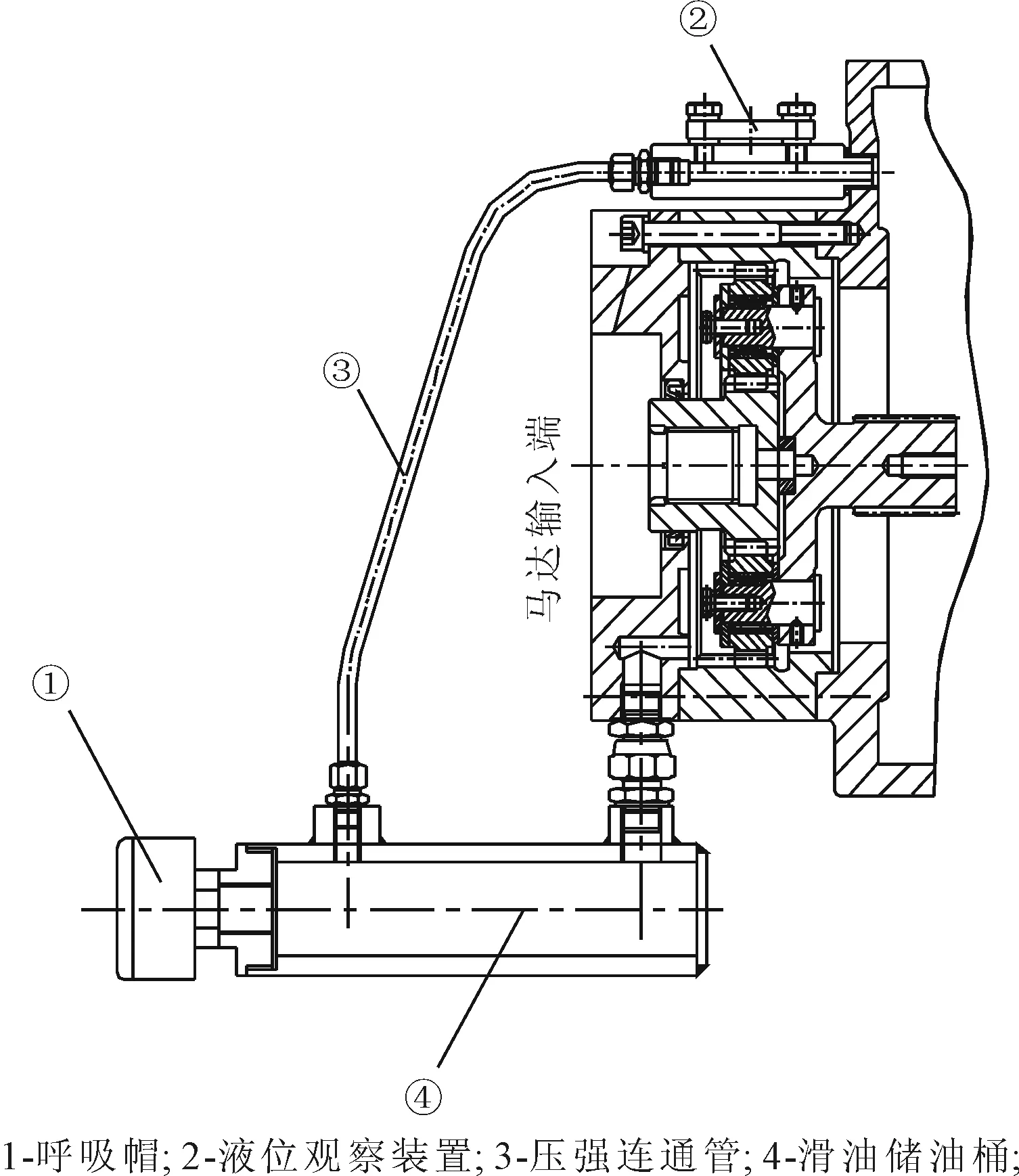

潤滑油加油透氣系統升級改造的關鍵之一是回轉箱在運行的過程產生熱量后,保證內部齒輪油體積膨脹后順利地呼吸和散熱,并且具有直觀的油位觀察裝置和快速的加油裝置。原透氣系統采用單向呼吸閥,透氣孔小,容易被雜物堵塞,在夏季高溫吊車連續運轉時,會發生高溫潤滑油膨脹超壓從單向呼吸閥噴射出的危險情況。參考現有設計,本次升級改造去除了單向呼吸閥,增設滑油散熱筒并且加不銹鋼透氣帽進行緩沖,將新型的滑油散熱筒改進為廣口透氣裝置,蓋子上面加不銹鋼透氣帽,不容易堵塞,同時利于滑油的散熱。原潤滑油液位計不直觀,觀察液位時需要打開筒蓋進行俯視,還需要借助手電和鐵絲等輔助工具,油位高了,容易超壓噴出;油位低了,一級行星減速齒輪潤滑不充分。升級后改為亞克力透明液位計任何角度都能觀察潤滑油位,非常方便。見圖2、3。

圖2 原設計的呼吸閥和注油油位觀察裝置

圖3 設計改造后呼吸帽和注油油位觀察裝置

3.2 第一級行星輪傳動機構軸承的升級改造

第一級行星輪傳動機構軸承的升級改造另一個關鍵是減速箱第一級行星輪傳動機構的改進。傳動機構滾針損壞后不能脫離原來的位置散落到第二級的行星輪中間,不會造成卡死、崩齒等影響減速箱運行的故障;升級改造后傳動機構更改為滾針軸承,最大特點是在滾針的外圈增加了保持架,從安裝方式來看滾針是分散安裝,而滾針軸承是帶保持架整體安裝,即使發生損壞,滾針軸承不再會軸向移動脫離原先的位置。參考國際上的設計,決定采用進口的滾針軸承代替原先的滾針,見圖4。

圖4 滾針和滾針軸承的對比(圖片摘自互聯網)

3.3 第一級行星輪數量升級改造

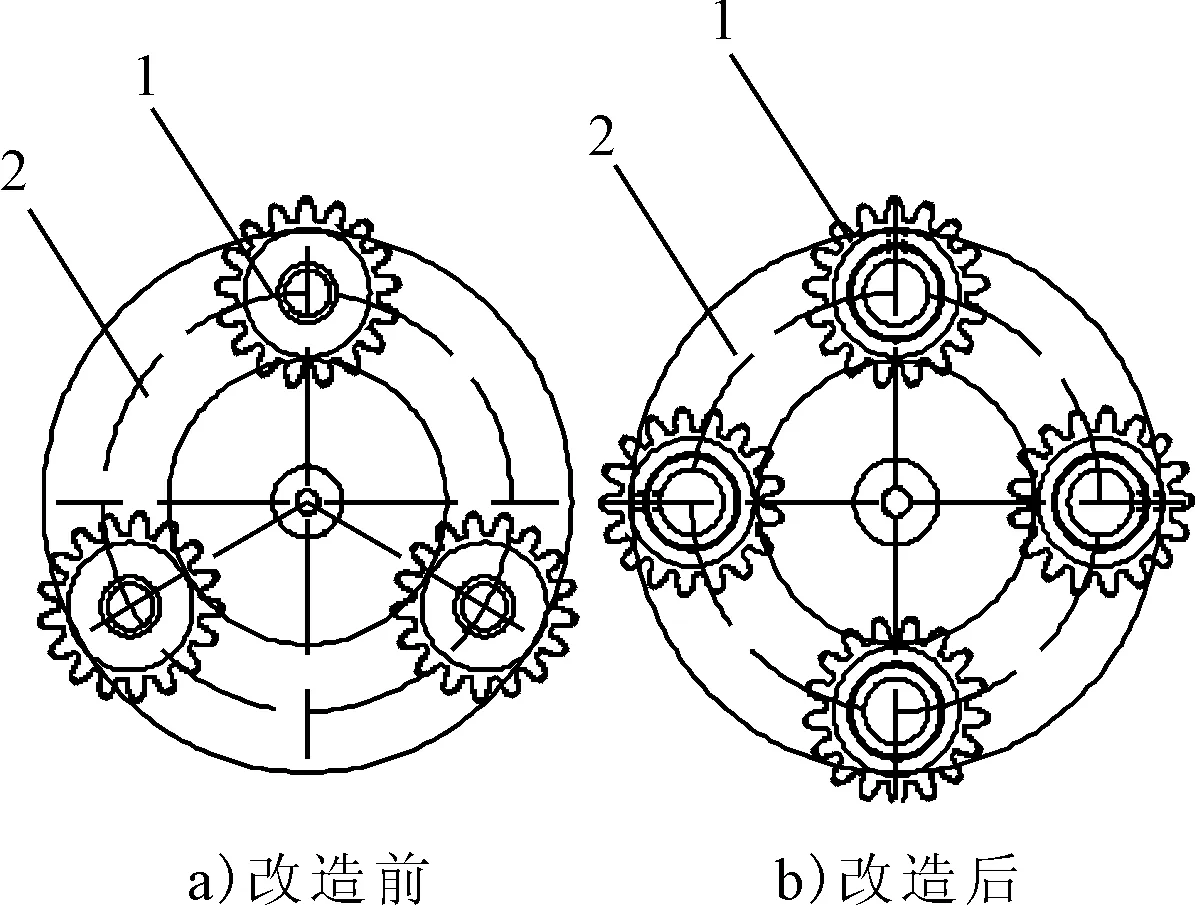

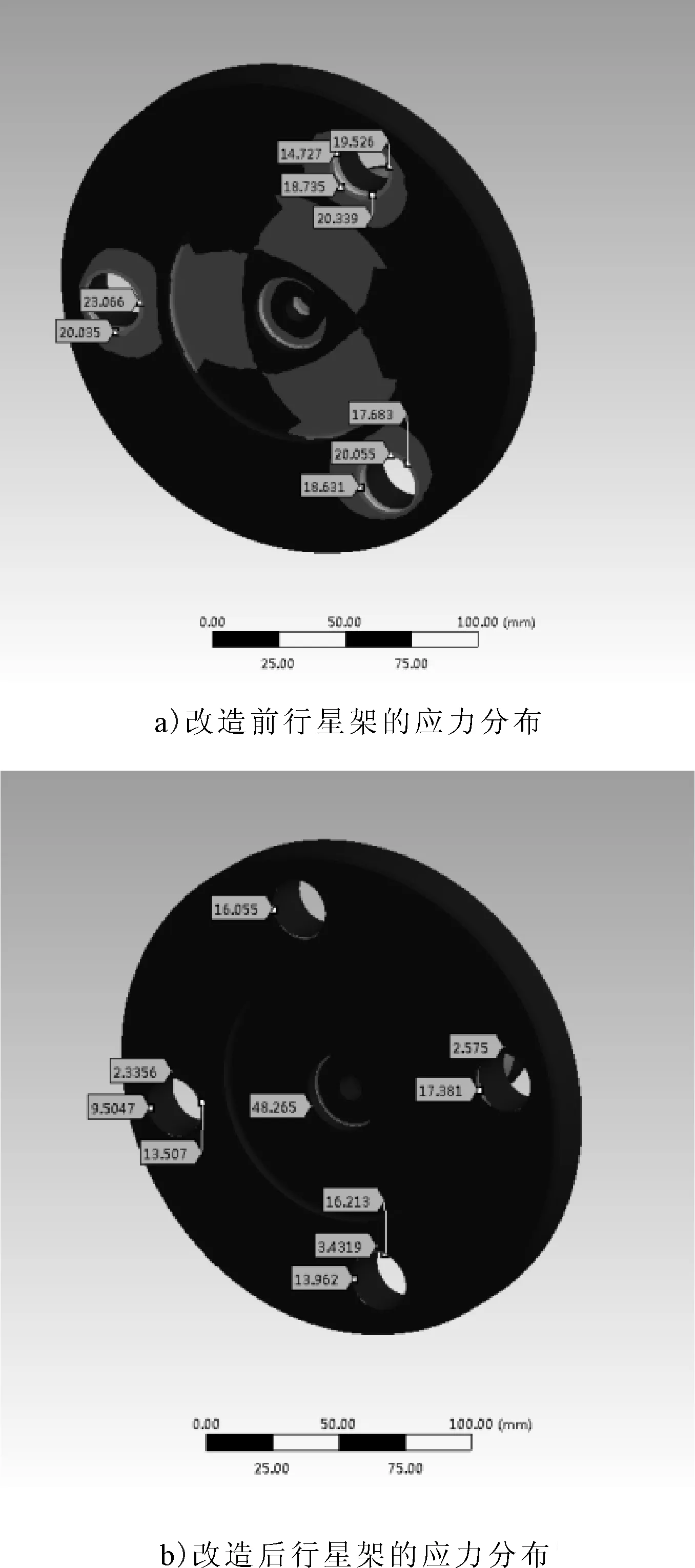

第一級行星輪升級改造第三個關鍵是減速箱第一級行星輪機構在不改變原有的接口和尺寸大小的情況下對其第一級進行重新設計。對第1級行星齒輪重新布局,將原有的第一級3個行星齒輪的布局改變為4個行星齒輪的布局,原第一級行星輪只有3個在360°的平面內均布,由于吊車扒桿自重大,加上吊重以及啟停的沖擊,沖擊力集中到3個行星輪上,先造成行星齒輪定位卡環斷裂,然后是滾針崩碎,再掉入齒輪箱底部造成下一級嚙合齒輪卡死,由于齒輪箱底部存在潤滑油泄放的盲區,要清理崩碎的滾針需要將整個齒輪箱解體,工作量非常大。升級后的4個行星輪的結構比3個行星輪受力更加平衡,每個行星輪以及行星架的受力減少,增加了其壽命,減少了沖擊損壞的幾率,見圖5、6。

1-行星輪;2-行星架圖5 改造前后一級行星輪設計對比

圖6 改造前后設計受力分析

以行星架的一段為固定端,行星輪端加載2倍額定載荷,可以看出行星輪由3個改變為4個,行星架的應力集中區明顯減少,增強了整個行星架的使用壽命[2]。

行星輪由3個增加到4個后,整個行星減速箱的數比發生了變化,回轉行星減速箱采用的是三級行星減速箱,根據傳動齒輪副的計算公式進行齒輪傳動比計算[3]。

改造前回轉減速箱速比計算如下。

第一級傳動比

第二級傳動比

第三級傳動比

na——太陽輪a轉速;

nb——內齒圈b轉速;

nH——行星架H轉速;

za——太陽輪a齒數;

zb——內齒圈b齒數。

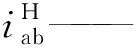

各齒輪的基本參數見表1。

表1 改造前各齒輪基本參數

注:齒輪a為第三級太陽輪(三);齒輪c第三級為行星輪(三);齒輪b第三級為內齒圈(三);齒輪a1為第二級太陽輪(二);齒輪c1為第二級行星輪(二);齒輪b1為第二級內齒圈(二);齒輪a2為第一級太陽輪(一);齒輪c2為第一級行星輪(一);齒輪b2為第一級內齒圈(一)。

因為內齒圈是固定的,所以有

nb=nb1=nb2=0

因為太陽輪和行星架是同軸傳動,所以有

nH=na1nH1=na2

第一級傳動比,太陽輪a 傳動到行星架H的數比為

第二級傳動比,太陽輪a1傳動到行星架H1的數比為

第三級傳動比,太陽輪a2傳動到行星架H2的數比為

即總傳動比i=3.22×6.75×6.75=146.8,第一級傳動比為3.22,第二級傳動比為6.75,第三級傳動比為6.75。

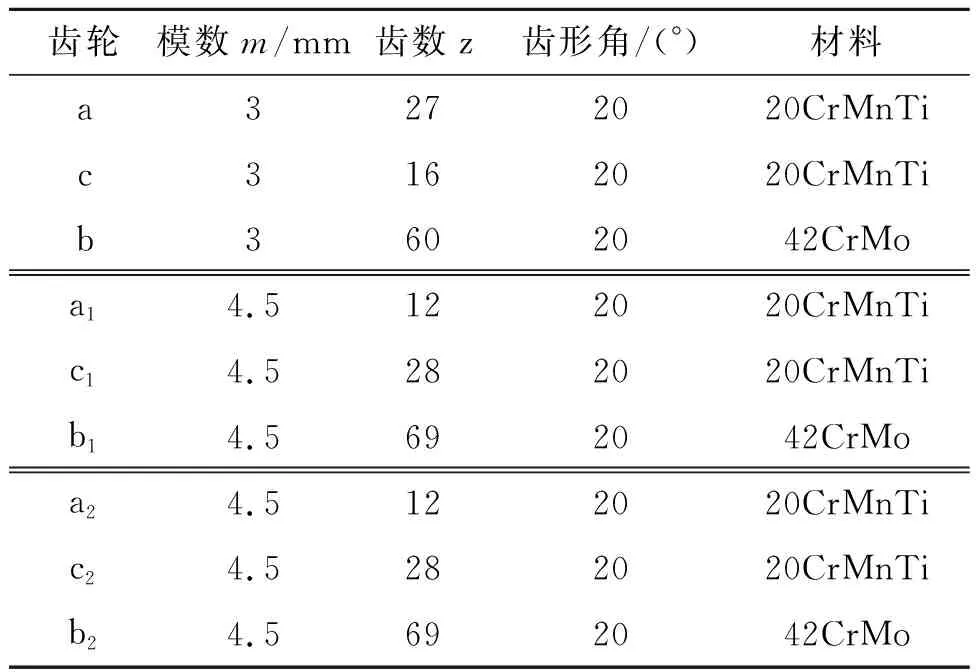

改造后的傳動比計算如下。

各齒輪的基本參數見表2。

其中:

表2 改造后各齒輪的基本參數

注:齒輪a為第三級太陽輪(三);齒輪c第三級為行星輪(三);齒輪b第三級為內齒圈(三);齒輪a1為第二級太陽輪(二);齒輪c1為第二級行星輪(二);齒輪b1為第二級內齒圈(二);齒輪a2為第一級太陽輪(一);齒輪c2為第一級行星輪(一);齒輪b2為第一級內齒圈(一)。

nb=nb1=nb2=0nH=na1nH1=na2

第一級傳動比,太陽輪a傳動到行星架H的數比為

第二級傳動比,太陽輪a1傳動到行星架H1的數比為

第三級傳動比,太陽輪a2傳動到行星架H2的數比為

所以,改造后的吊車回轉行星減速箱比改造前輸出速度減緩了4.3%,速度誤差小于等于10%,在可接受范圍內。

4 升級改造后參數以及優點對比

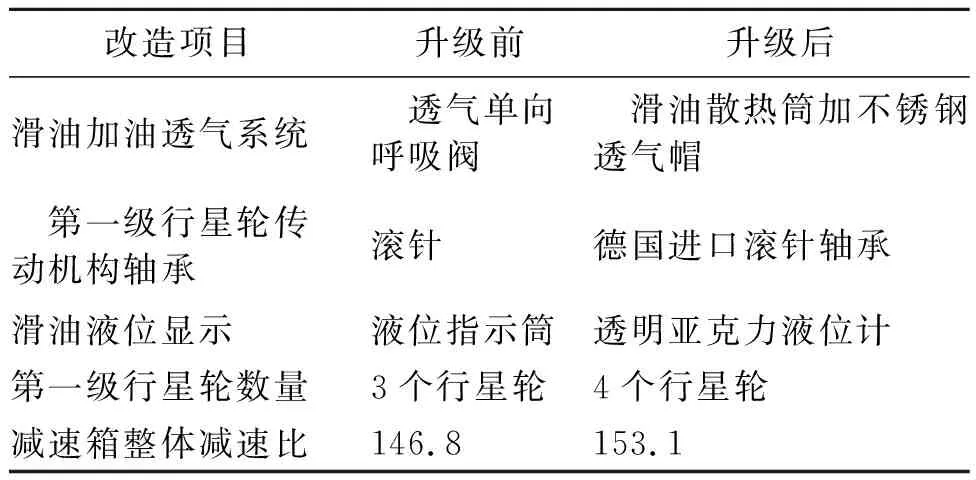

1)回轉行星減速箱第一級減速機構升級前和升級后主要改造項目參數對比,見表3。

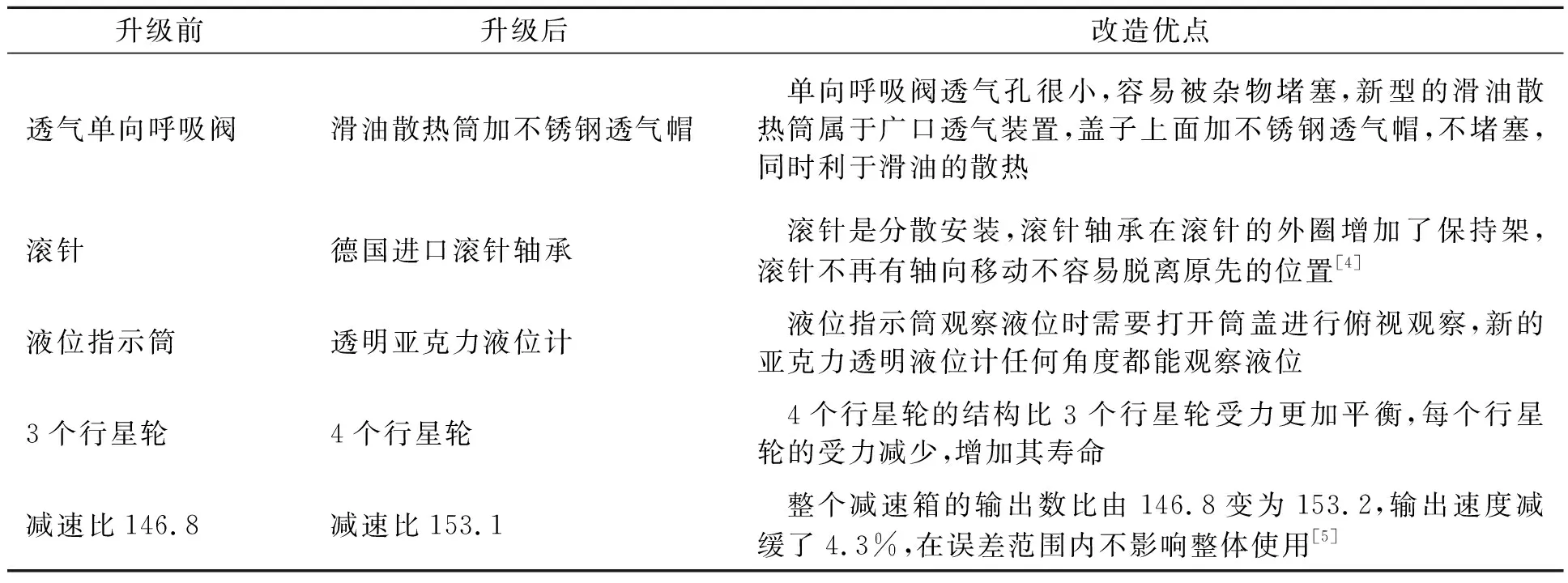

2)升級前后的改造項目,以及優點,見表4。

表3 第一級減速機構升級前后對比

5 回轉行星減速箱第一級減速機構的現場升級和應用效果

為了確保現場改造的順利進行,在設計制造的過程中必須注意以下兩個方面。

1)增加的零部件外形尺寸不影響原有安裝空間。

2)升級改造部分采用的是接口式設計,現場不做任何更改直接更換安裝。

改造的過程中,盡量避免涉及熱工以及冷工作業,所有新的部件在廠內完成制造并驗收合格,確保改造的成功率。

在海洋石油113上2#吊機上進行回轉減速箱第一級改造工作工程中,每臺總計安裝時間不超過4 h,快速接口的設計應用大大節約了升級改

表4 升級前后改造項目以及優點

造時間,并且整個改造過程中沒有涉及到熱工作業,改造后整個吊車的回轉速度經現場測算大約減慢了3 s/圈,速度在可控范圍內,速度的變化不影響整體使用[6],回轉減速箱整體升級后,使用效果良好,減少了吊機回轉齒輪箱故障幾率,提高了吊機運轉穩定性。在進行升級改造的同時,也對整個回轉箱進行了拆檢和清潔,等同于返廠大修,為海上生產生活提供了有效的保障。

[1] 成大先.機械設計手冊[M].3卷.5版.北京:化學工業出版社,2008.

[2] 張勝民.基于有限元軟件ANSYS 7.0的結構分析[M].北京:清華大學出版社,2003.

[3] 成大先.機械設計手冊[M].3卷.5版.北京:化學工業出版社,2008.

[4] 張松林.軸承手冊,第一版[M].江西:江西科學技術出版社,2004.

[5] 中國船級社.船舶與海上設施起重規范[S].北京:人民交通出版社,2007.

[6] 張質文,王金諾,程文明,等.起重機設計手冊,第二版,上卷[M].北京:中國鐵道出版社,2013.