水下系泊纜漏磁檢測(cè)儀結(jié)構(gòu)設(shè)計(jì)方法研究

, ,

(中海油能源發(fā)展采油服務(wù)公司,天津 300457)

水下系泊鋼纜是FPSO單點(diǎn)系泊系統(tǒng)的重要組成部分,在油田的整個(gè)開發(fā)過程中往往扮演著重要角色,一旦鋼纜出現(xiàn)問題將造成極為嚴(yán)重的后果。目前我國南海的FPSO大多采用系泊鋼纜的的系泊方式,以保證單點(diǎn)的安全,但是由于鋼纜長(zhǎng)期在水下使用,因此經(jīng)常會(huì)出現(xiàn)磨損、斷絲等損傷,特別是臺(tái)風(fēng)過后需要對(duì)系泊鋼纜進(jìn)行全面的無損檢測(cè)。本文描述了一種針對(duì)于系泊鋼纜研發(fā)的漏磁檢測(cè)儀的結(jié)構(gòu)設(shè)計(jì)方法,設(shè)計(jì)思路是先根據(jù)基準(zhǔn)參數(shù)進(jìn)行磁路設(shè)計(jì),根據(jù)此路設(shè)計(jì)的結(jié)構(gòu)進(jìn)行壓力加載校核。這種設(shè)計(jì)方法對(duì)水下漏磁檢測(cè)儀的設(shè)計(jì)趨于成熟具有重要的意義。

1 磁路結(jié)構(gòu)形式

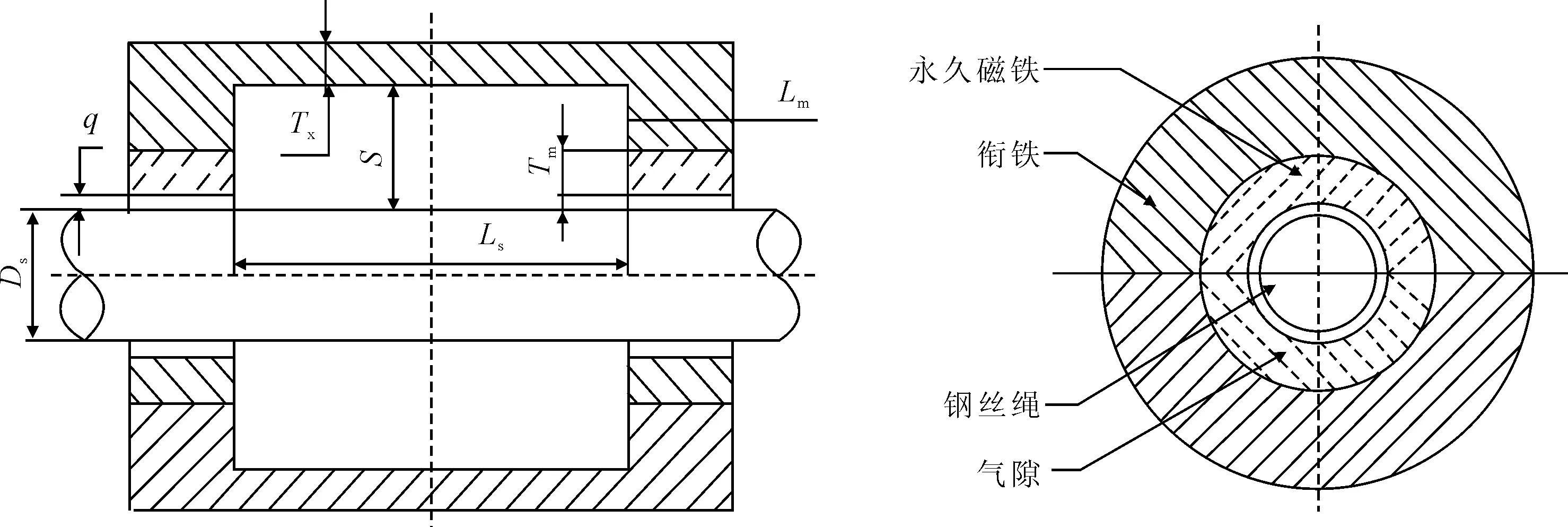

磁化磁路中包括永磁體、銜鐵、鋼纜三大組件。永磁體作為勵(lì)磁源,為磁路提供磁動(dòng)勢(shì),其作用相當(dāng)于電路中的干電池,只是其供能方式較干電池復(fù)雜得多;銜鐵在磁路中起到導(dǎo)磁作用,形成高磁導(dǎo),低磁阻磁回路,相當(dāng)于電路中的導(dǎo)線,其自身雖然也具有一定的磁阻,但較其他磁路組件而已非常小;鋼纜是需要進(jìn)行磁化的目標(biāo)構(gòu)件,整個(gè)磁路的目的就是為了使鋼纜中產(chǎn)生較大的磁感應(yīng)強(qiáng)度。見圖1[1]。

Ds-鋼絲繩公稱直徑;Ls-兩極靴內(nèi)側(cè)間距;Lm-永磁沿鋼絲繩軸向的長(zhǎng)度;Tm-永磁沿鋼絲繩徑向的厚度;S-鋼絲繩表面到銜鐵內(nèi)側(cè)的距離;Tx-銜鐵沿鋼絲繩徑向的厚度;q-永磁與鋼絲繩表面的氣隙圖1 漏磁檢測(cè)儀磁路結(jié)構(gòu)示意

考慮要檢測(cè)137 mm系泊鋼纜,對(duì)漏磁檢測(cè)儀進(jìn)行磁路設(shè)計(jì),利用Ansoft Maxwell建立參數(shù)化有限元計(jì)算模型見圖2。

圖2 磁路有限元模型

2 磁路的參數(shù)化設(shè)計(jì)

設(shè)置邊界條件如下。

鋼纜直徑,137 mm;

計(jì)算長(zhǎng)度,800 mm;

永磁體參數(shù),100 mm×80 mm×40 mm;

檢測(cè)儀內(nèi)徑,152 mm;

永磁體間距為,180 mm。

鋼纜和銜鐵內(nèi)的磁場(chǎng)強(qiáng)度均處于均勻分布狀態(tài)。在鋼纜中間段存在一段均勻區(qū)域,而銜鐵在靠近永磁體內(nèi)邊緣附近出現(xiàn)磁場(chǎng)集中,類似應(yīng)力集中現(xiàn)象,見圖3。

圖3 xoz平面磁感應(yīng)強(qiáng)度分布云圖和矢量圖

條形磁鐵附著在永磁體外表面,其主要作用是形成高磁導(dǎo)、低磁阻的磁回路,即銜鐵是作為輔助構(gòu)件施加于磁路,因此,必須保證銜鐵具有足夠的厚度。但是,厚度增加將導(dǎo)致儀器變得笨重,所以在保證磁路要求的條件下,盡可能減小銜鐵厚度十分必要。條形銜鐵越厚,鋼纜磁化效果越好,這是因?yàn)殂曡F越厚,其截面積越大,通過相同的磁通量時(shí),磁感應(yīng)強(qiáng)度越低,對(duì)于的磁導(dǎo)率越大,所以磁阻越小,磁化效果越好[3],見圖4。

圖4 磁感應(yīng)強(qiáng)度軸向分布曲線

1)銜鐵厚度影響分析。從軸向分布結(jié)果看,銜鐵厚度基本不影響均勻段長(zhǎng)度。但是,隨著銜鐵厚度的增加,磁化效果的增強(qiáng)速度降低,即當(dāng)銜鐵厚度達(dá)到一定程度后,其磁阻不再是影響磁化效果的主要因素,繼續(xù)增加厚度的作用不大[4]。

2)永磁體間距影響分析。隨永磁體間距增加,鋼纜磁感應(yīng)強(qiáng)度略有降低,但降幅較小。這是因?yàn)橛来朋w間距增加后,鋼纜磁化長(zhǎng)度增加,磁阻增大,而鋼纜的磁導(dǎo)率較大,所以磁阻增加幅度較小,因而導(dǎo)致磁感應(yīng)強(qiáng)度略微減小[5]。

3)永磁體厚度影響分析。永磁體厚度增加直接導(dǎo)致永磁體磁動(dòng)勢(shì)增加,使得磁路各部分的磁降勢(shì)有所增加,所以磁感應(yīng)強(qiáng)度有所增大,但是整個(gè)磁路的磁通量增量是由磁動(dòng)勢(shì)的增加而驅(qū)動(dòng)的,其增量值較小,而在截面積不變的條件下,磁感應(yīng)強(qiáng)度的大小與磁通量成正比,所以鋼纜的磁感應(yīng)強(qiáng)度增加較小。

隨著永磁體厚度增加,過渡段長(zhǎng)度有所減小。永磁體厚度從兩個(gè)方面影響過渡段長(zhǎng)度[6]。

1)磁動(dòng)勢(shì)增加使得空氣漏磁增大,因而導(dǎo)致過渡段長(zhǎng)度增加;

2)鋼纜與外面的條形銜鐵距離變大,使得兩者間的漏磁減小,從而導(dǎo)致過渡段長(zhǎng)度變小。兩個(gè)方面共同作用,而計(jì)算結(jié)果表明:距離的削弱作用大于磁動(dòng)勢(shì)的增長(zhǎng)作用,使得最終的過渡段長(zhǎng)度有所減小。

最終通過優(yōu)化,得到磁路參數(shù)的調(diào)整如下。

永磁體尺寸,100 mm×80 mm×45 mm;

檢測(cè)儀內(nèi)徑,152 mm;

永磁體間距,190 mm。

3 結(jié)構(gòu)校核計(jì)算

通過計(jì)算確定了水下系泊鋼纜漏磁檢測(cè)儀的磁路結(jié)構(gòu)和尺寸。另外,考慮到檢測(cè)電路、密封、加工與安裝等方面的影響,確定檢測(cè)儀的結(jié)構(gòu)見圖5。

圖5 檢測(cè)儀結(jié)構(gòu)

為保證檢測(cè)儀在水下對(duì)系泊鋼纜進(jìn)行安全、可靠、無損傷的檢測(cè),必須保證檢測(cè)儀具有足夠的強(qiáng)度,本文考慮應(yīng)用的水深為300 m。

考慮水下風(fēng)、浪、流的作用載況,運(yùn)用MSC.Patran對(duì)檢測(cè)儀進(jìn)行建模和加載,采用MSC.Nastran進(jìn)行直接計(jì)算,獲得檢測(cè)儀在水下作業(yè)過程中的詳細(xì)受力狀態(tài),并采用等效應(yīng)力校核結(jié)構(gòu)強(qiáng)度。

1)計(jì)算模型。磁路部分和檢測(cè)部分是儀器的主要功能模塊部件,而安裝在儀器內(nèi)的檢測(cè)構(gòu)件——霍爾元件和聚磁環(huán),尺寸小、重量輕,對(duì)檢測(cè)儀的結(jié)構(gòu)強(qiáng)度幾乎沒有影響。因此,將整個(gè)檢測(cè)儀結(jié)構(gòu)分為磁路部分和非磁路部分。利用MSC.Patran對(duì)漏磁檢測(cè)儀進(jìn)行建模,磁路部分結(jié)構(gòu)見圖6。

圖6 磁路部分結(jié)構(gòu)

非磁路部分結(jié)構(gòu)包括內(nèi)套筒、蓋板、端部封頭和連接件等構(gòu)件,各構(gòu)件結(jié)構(gòu)見圖7。

圖7 內(nèi)套筒結(jié)構(gòu)

2)有限元模型。計(jì)算模型考慮了檢測(cè)儀的主體部分,即檢測(cè)儀外殼、內(nèi)殼及磁塊。在用MSC.Patran軟件對(duì)其進(jìn)行建模時(shí),盡量使模型與實(shí)物保證一致性。忽略連接件、螺紋孔等對(duì)結(jié)構(gòu)強(qiáng)度無實(shí)質(zhì)影響的附屬構(gòu)件,見圖8。

圖8 漏磁檢測(cè)儀有限元模型

模型主要采用六面體單元,用以模擬整個(gè)模型。模型尺寸接近10 mm×10 mm×10 mm。模型過渡處均采用規(guī)則單元,使其能得到更真實(shí)的應(yīng)力,見圖8。模型共17 592個(gè)單元,26 106個(gè)節(jié)點(diǎn)。靜力計(jì)算時(shí)共74 859個(gè)自由度。檢測(cè)儀主要由鋼、鋁合金、聚甲醛(高分子材料)和不銹鋼4種材料制成,見表1。

表1 模型材料對(duì)照

3)載荷和邊界條件。檢測(cè)儀在水下工作時(shí),除受重力作用外,主要受到海水的壓力,受力的區(qū)域?yàn)樯w板外表面和套筒內(nèi)表面。

計(jì)算考慮為水下300 m的工況。

檢測(cè)儀自身的重力按照慣性力施加,重力加速度g=9.81 m/s2。

水壓力pi按下式計(jì)算。

pi=ρcghd

式中:海水密度ρc=1.025 t/m3;

ρc——海水密度,取1.025 t/m3;

hd——檢測(cè)儀工作深度,取300 m。

計(jì)算得pi≈3.02 MPa。水壓力以均布力形式施加于檢測(cè)儀外表面及圓孔內(nèi)表面上。

將檢測(cè)儀簡(jiǎn)化為一根梁,根據(jù)檢測(cè)儀在水下工作的特點(diǎn),可將其簡(jiǎn)化為簡(jiǎn)支梁。按照梁理論來校核其結(jié)構(gòu)強(qiáng)度。在模型前后端面中和軸處各建立一個(gè)獨(dú)立點(diǎn),端面上的節(jié)點(diǎn)之δx、δy、δz、θx、θy、θz的自由度分別與這兩個(gè)獨(dú)立點(diǎn)相關(guān)。 見表2。

表2 詳細(xì)邊界條件

4)應(yīng)力計(jì)算結(jié)果。取單元形心處中面應(yīng)力

進(jìn)行分析校核,對(duì)檢測(cè)儀,根據(jù)其材料的不同,分別進(jìn)行評(píng)估,為更直觀表達(dá),將整體結(jié)果一并展示對(duì)比。見圖9。

由圖9可見,檢測(cè)儀外殼所受應(yīng)力較大,最大應(yīng)力所在區(qū)域?yàn)殂曡F與外殼相接角隅處,計(jì)算結(jié)果較為貼近梁理論結(jié)果。

5)應(yīng)變計(jì)算結(jié)果。取模型外殼與套筒節(jié)點(diǎn)應(yīng)變,更直觀地了解檢測(cè)儀水下作業(yè)的整體狀況。見圖10~12。

從各部件應(yīng)變?cè)茍D可知,檢測(cè)儀在水下作業(yè)時(shí),主要受到外部水壓力,整體變形不大,最大變形區(qū)域發(fā)生于外殼空腔區(qū)域。最大變形為1.21 mm,對(duì)材料并無直接性的破壞損傷,設(shè)計(jì)的材料厚度滿足使用的要求。

圖9 檢測(cè)儀整體單元形心中面應(yīng)力云圖

圖10 蓋板應(yīng)變?cè)茍D

圖11 套筒應(yīng)變?cè)茍D

圖12 銜鐵應(yīng)變?cè)茍D

4 強(qiáng)度校核

檢測(cè)儀主要由3種材料制成,分別以3種材料的屈服強(qiáng)度為許用應(yīng)力。對(duì)比有限元計(jì)算結(jié)果,以許用應(yīng)力為準(zhǔn)繩,對(duì)其進(jìn)行校核,見表3。

由表3知,檢測(cè)儀在水下作業(yè)時(shí),3種材料最大應(yīng)力均未超過其許用值,且安全系數(shù)均超過2,檢測(cè)儀強(qiáng)度滿足使用要求。

5 結(jié)論

水下系泊鋼纜漏磁檢測(cè)儀的設(shè)計(jì)需要通過不斷的改變結(jié)構(gòu)參數(shù)來尋找永磁體磁化性能規(guī)律,得到最優(yōu)化值。通過軟件分析證明了這一點(diǎn)水下系泊鋼纜漏磁檢測(cè)儀的設(shè)計(jì)方法包括了磁路設(shè)計(jì)、結(jié)構(gòu)設(shè)計(jì)、軟件計(jì)算校核3個(gè)過程,是一種先進(jìn)的檢測(cè)儀設(shè)計(jì)方法,能夠提高漏磁檢測(cè)信號(hào)的靈敏度,對(duì)檢測(cè)儀的整體結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)。

基于漏磁技術(shù)研制的系泊鋼纜漏磁檢測(cè)儀已經(jīng)研制成功,具有準(zhǔn)確度高、可靠性強(qiáng)的特點(diǎn),該儀器已在FPSO111上進(jìn)行了檢測(cè)試驗(yàn),驗(yàn)證了漏磁磁化的規(guī)律和效果,證明了儀器的水下適用性能。

[1] 林其壬,趙佑民.磁路設(shè)計(jì)原理[M].北京:機(jī)械工業(yè)出版社,1987.

[2] 武新軍,王俊峰,楊叔子.鋼絲繩無損檢測(cè)技術(shù)的研究現(xiàn)狀[J].煤炭科學(xué)技術(shù),2000(11):22-24.

[3] 楊叔子,康宜華.鋼絲繩斷絲定量檢測(cè)原理與技術(shù)[M].北京:國防工業(yè)出版社,1995.

[4] 左憲章.永磁體漏磁檢測(cè)原理及其在無損檢測(cè)中的應(yīng)用[J].電測(cè)與儀表,1994,31(11):16-19.

[5] 丁忠平.無損檢測(cè)中的漏磁檢測(cè)法原理與實(shí)踐[J].電測(cè)與儀表,1995,32(6):15-18.

[6] 余浩然.漏磁通法油氣管道在役檢測(cè)技術(shù)[J].實(shí)用測(cè)試技術(shù),1997,23(5):1-9.