某液化天然氣運輸船總布置優化研究

,

(1.中海油能源發展采油服務公司,天津 300457;2.上海船舶研究設計院,上海 201203)

1 總布置概述

該船為載運 LNG的小型運輸船 。小型 LNG運輸船具有營周期短,中轉頻繁,內河航運時還受到水位、橋梁碼頭的限制,載貨量小,船舶吃水淺排量相對較小的特點,和大型 LNG 船有著很大的區別。

傳統的 LNG 運輸船的貨艙系統主要有薄膜型和獨立球型兩種形式,廣泛應用于大型 LNG 船的建造。傳統貨艙形式工藝復雜、造價昂貴,不適應新型 LNG 的運輸要求。目前小型 LNG 運輸船通常采用獨立式C型液貨艙,即自持式壓力容器,是指符合壓力容器標準且它的設計蒸汽壓力不小于規范中的計算值。一般液貨艙采用單圓筒型或雙圓筒型結構,外部設置絕緣結構,無需次屏蔽,建造簡單。根據載運量的不同,貨艙的形式可選擇單圓筒或雙圓筒[1]。

該船在運輸LNG 時,LNG 裝載在4個C型雙葉獨立液貨艙內,貨物圍護系統的設計溫度為-164 ℃,液貨艙頂設計壓力為 350 kPa(IMO),屬 2G型船[2]。

該船主體艏部設壓載水艙,水手長儲藏室,燃料油艙,艏側推 /應急消防泵艙,柴油儲存艙(左/右),艏部壓載艙(左/右),錨鏈艙,氮氣發生器室/艏液壓泵站等;船中貨艙區設4個處所,每個貨艙處所為一由船體結構封閉的區域,獨立液貨艙安裝在處所內;機艙及生活區設于貨艙的后方,機艙內設有各種必需的油柜,機艙下方的雙層底下設置液艙或空艙。機艙后設艉壓載水(左 /右)、纜繩艙 /艉液壓泵站、推進器艙及推進驅動器艙等。

艉部各層甲板室設船員生活、居住娛樂餐飲辦公的各類處所。

該船的方案設計在通過專家組審查后,經過與相關方技術人員、設備廠商的充分溝通,對船舶總布置設計進行了優化。

2 艉部布置的優化

2.1 推進系統布置的優化

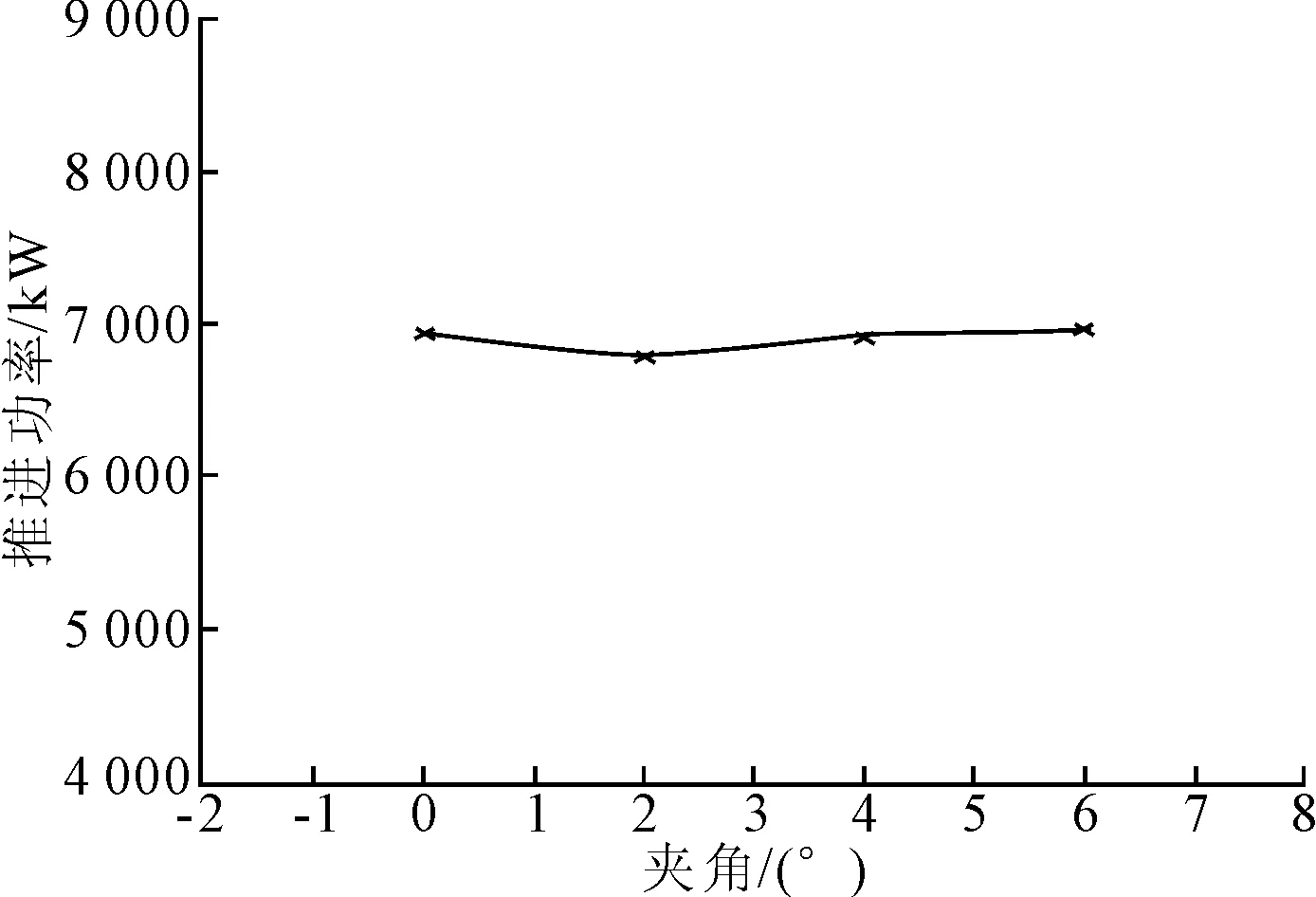

在推進系統確定選用Rolls Royce公司提供的AZIPULL全回轉推進系統后,對推進器的安裝角度通過實驗進行了優化。在方案設計階段,水平投影面內推進器與船長方向的夾角為0°。試驗在業內著名的荷蘭MARIN水池進行,在船模處于設計吃水狀態下,船模以設計航速航行,在推進器與船舶縱向處于不同夾角的情況下,測定船舶所需的推進功率。試驗過程中取0°、2°、4°、6°幾個不同的夾角,試驗結果表明,當該夾角為2°時,船舶所需的推進功率最小,與夾角為0°時相比,推進功率可減少約2.1%。試驗結果見圖1。

圖1 推進功率與推進器安裝角度關系圖

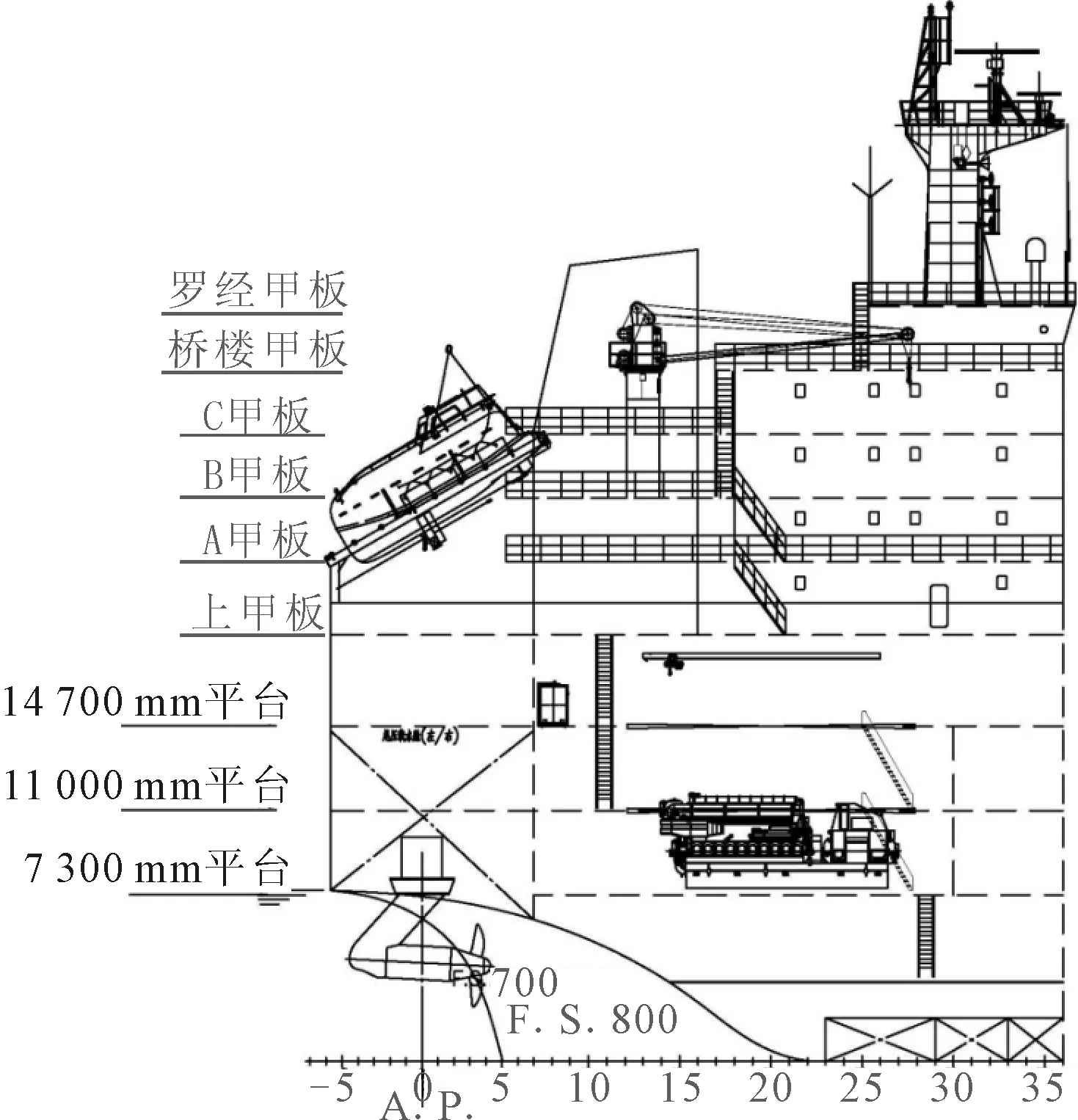

根據試驗結果,確定推進器與船舶縱向的夾角為2°,見圖2。

圖2 推進器安裝角度示意

2.2 下沉式甲板的設計

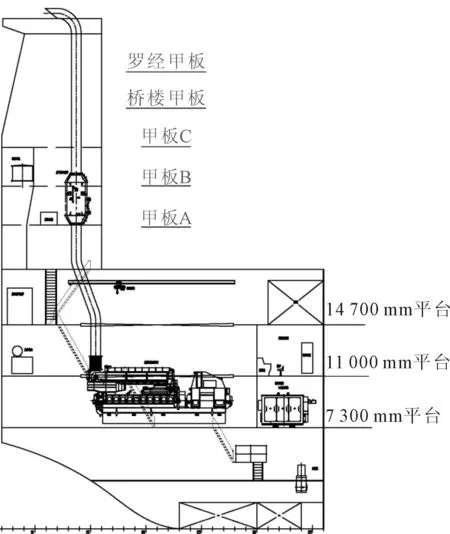

在方案設計階段,具有從艏到艉連續的上甲板,上甲板作為干舷甲板,在上甲板上設5層甲板室(包括駕駛室),以滿足船員生活、居住、餐飲、辦公,船舶駕駛的需要。圖3為方案設計階段艉部總布置側視圖。

圖3 方案設計階段艉部總布置側視圖

進入基本設計階段后,考慮到采用電力推進系統,船舶型深也較相同噸位的其他液貨船(化學品船、油船)要大,機艙空間應該綽綽有余,為此考慮艉部上層建筑和艉部甲板可采用下沉式甲板的方案。

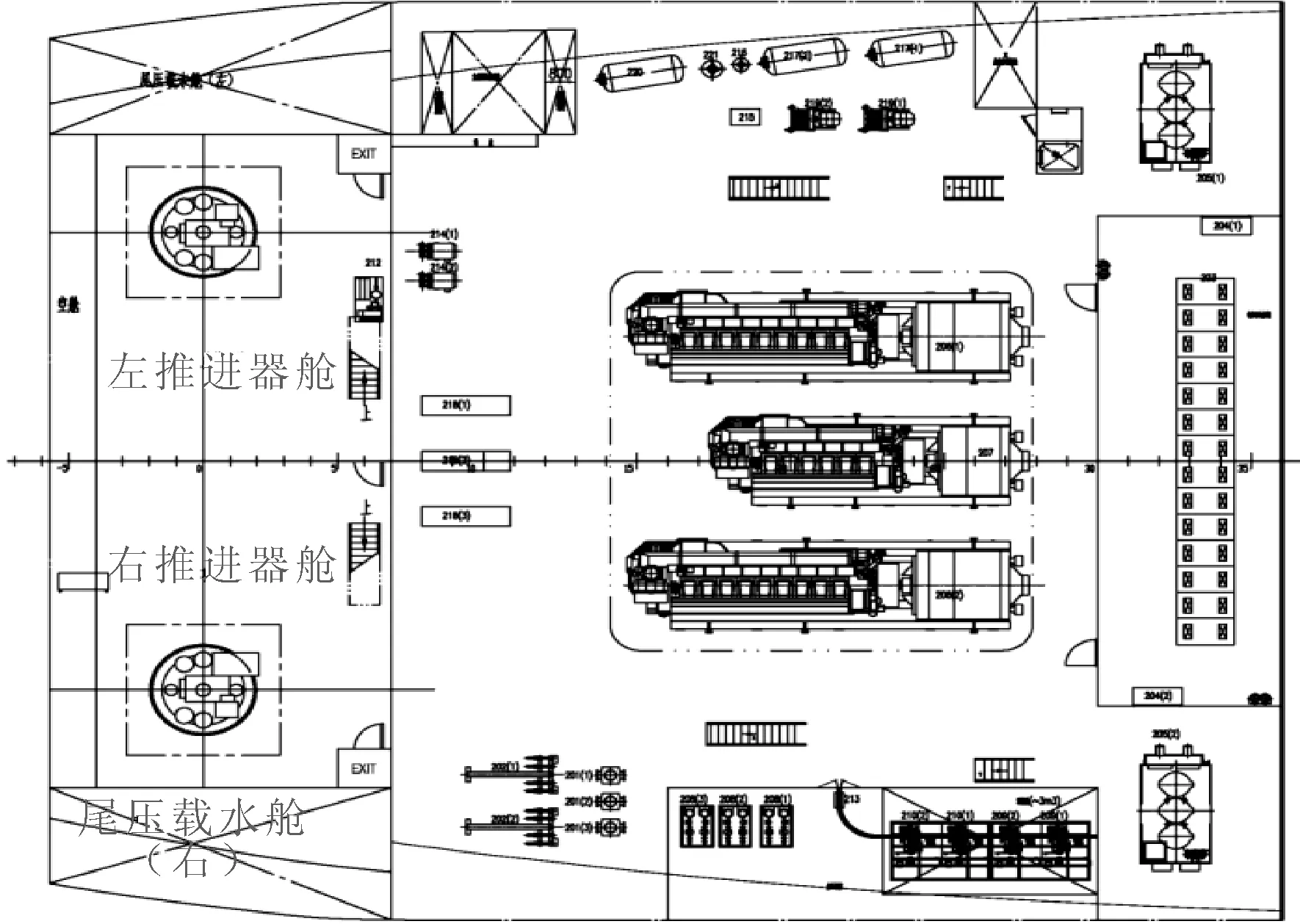

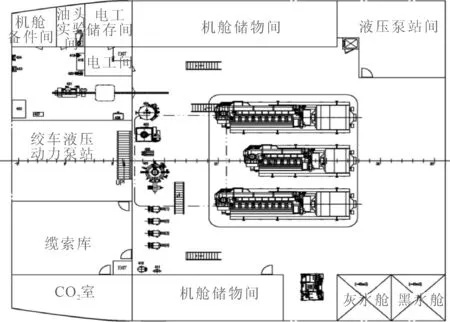

本方案首先需要核實機艙的布置情況,方案設計階段機艙布置見圖4~圖6,主甲板下機艙共設3層平臺(7 300 mm平臺、11 000 mm平臺、14 700 mm平臺)。3臺主發電機組布置于7 300平臺,配電板室位于7 300平臺;機艙集控室布置于11 000平臺;14 700平臺布置了2個較大的機艙儲物間。

圖4 方案設計階段機艙布置圖

圖5 方案設計階段機艙7 300 mm平臺布置示意

圖6 方案設計階段機艙14 700 mm平臺布置

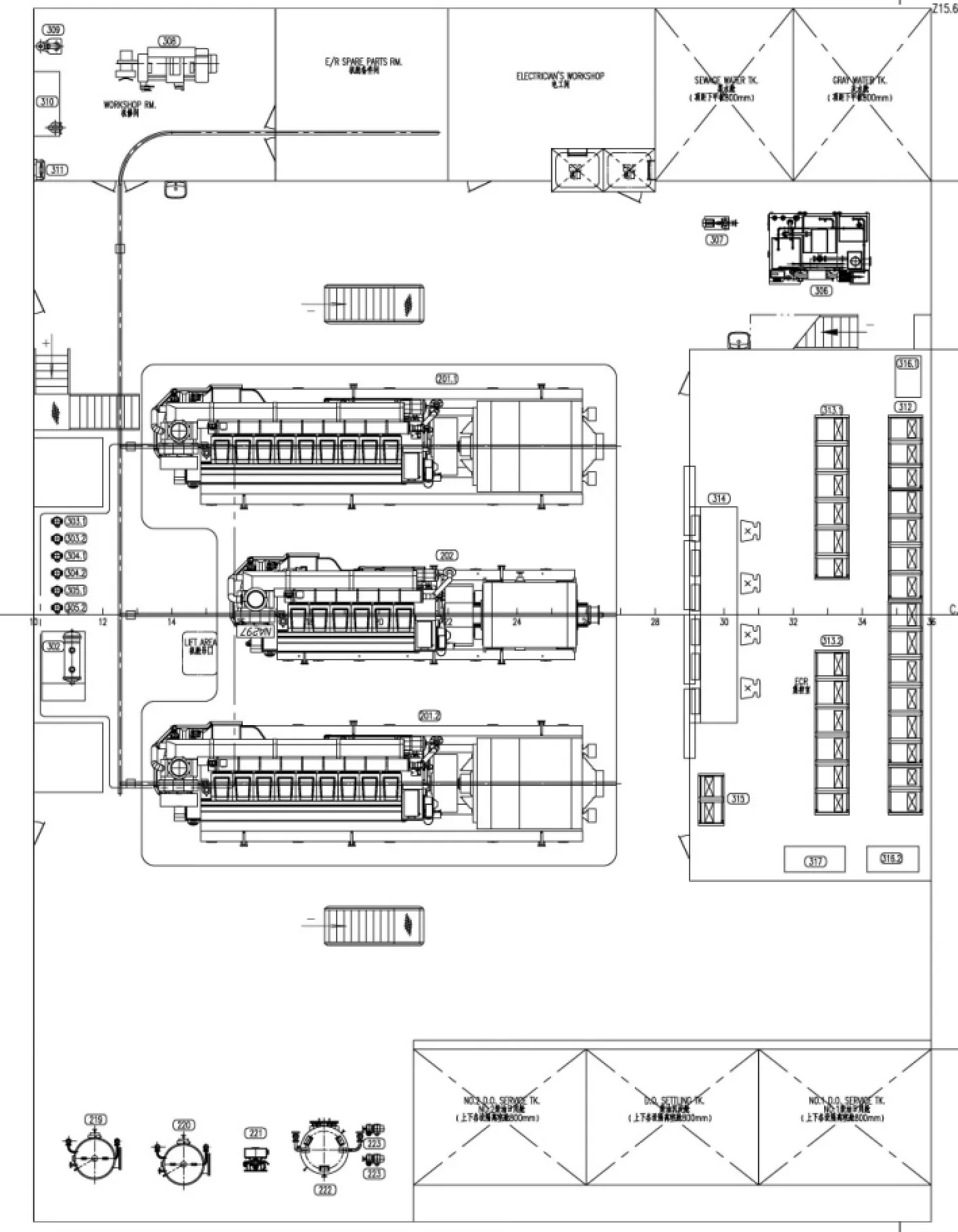

經過對機艙布置圖的分析,認為機艙的空間是可以大幅壓縮的。按照下沉式甲板的設計思路,將主甲板艉部下沉3 375 mm為下甲板(距基線15 600 mm),下甲板以下為機艙區域,機艙設機艙下平臺(7 300 mm平臺)、機艙上平臺(11 300 mm平臺)。按此方案,重新設計機艙布置,機艙兩層平臺的平面布置見圖7~圖8。

圖7 機艙下平臺布置示意

圖8 機艙上平臺布置示意

機艙重新布置后,機艙的布置更緊湊,機艙空間得到了充分的利用,且機艙所有的設備均能布置,機艙各設備的操作空間、維修保養空間足夠,這表明從機艙布置的角度來看,下沉式甲板設計方案是可行的。

按此方案接著對艉部甲板室的布置方案進行了相應的調整,原先的方案是上甲板上設5層甲板室,現需調整為下甲板上設5層甲板室。這一調整主要面臨以下三方面的問題:干舷方面的問題;穩性方面的問題;駕駛視線的問題。

2.2.1 干舷問題分析

按照《國際載重線公約》定義,原方案中由艏至艉連續的上甲板為干舷甲板,干舷(計算)型深為18.714 m。采用下沉式甲板方案后,船上甲板和后部的下甲板構成階梯狀的干舷甲板,按照《國際載重線公約》的定義,如干舷甲板為階梯形且此甲板的升高部分延伸至超過決定型深那 一點,型深應盡量從該甲板較低部分延伸且升高相平行的基準線,因此現在的干舷(計算)型深應為下甲板高度(15.614 m)。采用下沉式甲板方案,《載重線公約》要求的最小夏季干舷為2 906 mm,該船設計夏季干舷為8 014 mm,干舷滿足公約的要求[3]。

2.2.2 穩性問題分析

原方案中上甲板以下全部的主船體計入穩性,而新方案中上甲板和后部的下甲板下的主船體計入穩性, 也即儲備浮力會減少,對穩性不利;而另一方面, 采用下沉式甲板的設計方案船舶空船重量會略有減少,空船重量重心垂向位置也會略有降低,對穩性是有利的。新方案是否能滿足要求,必須進行詳細的計算。為此對新方案完整穩性和破艙穩性重新核算。

1)完整穩性。完整穩性計算是依據 IMO Resolution MSC267(85)—2008 IS CODE 及中國海事局《國際航行海船法定檢驗技術規則》2008年版的有關要求進行核算。

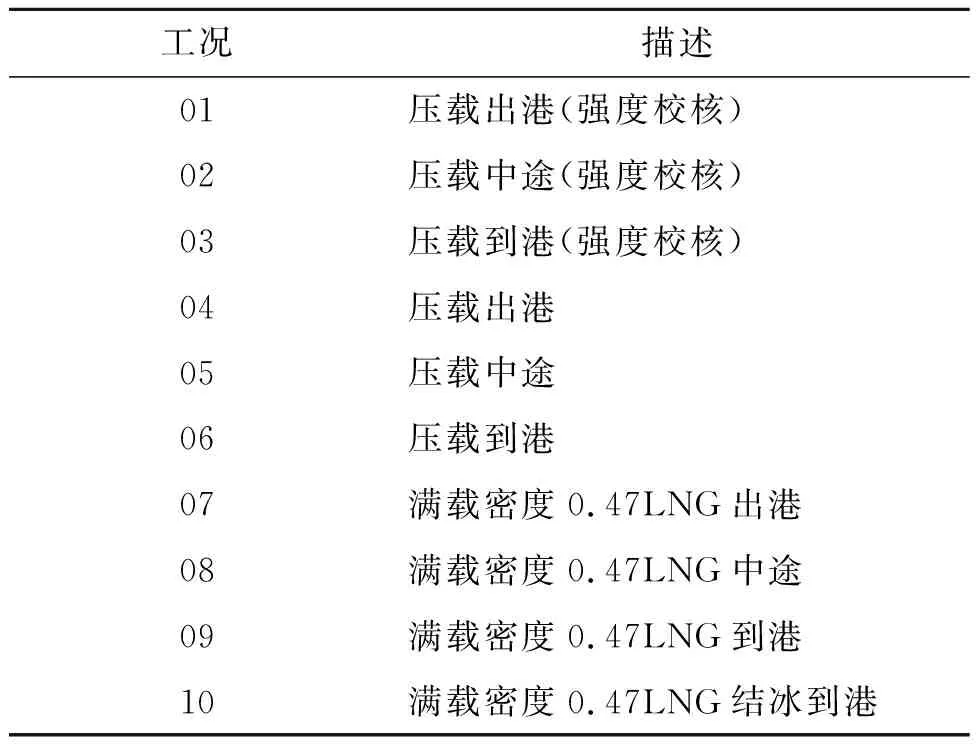

①典型裝載工況。見表1。

表1 典型裝載工況

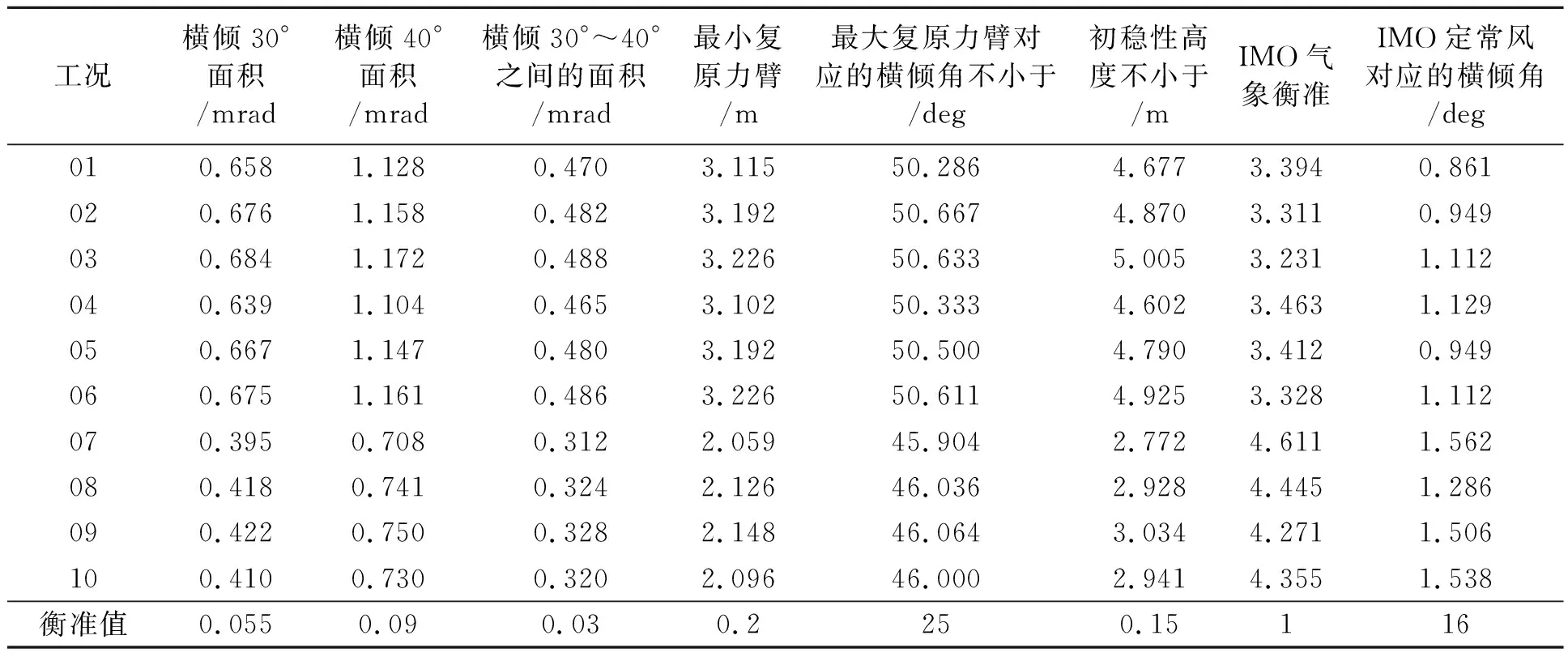

②完整穩性計算結果。各工況穩性衡準見表2[4]。

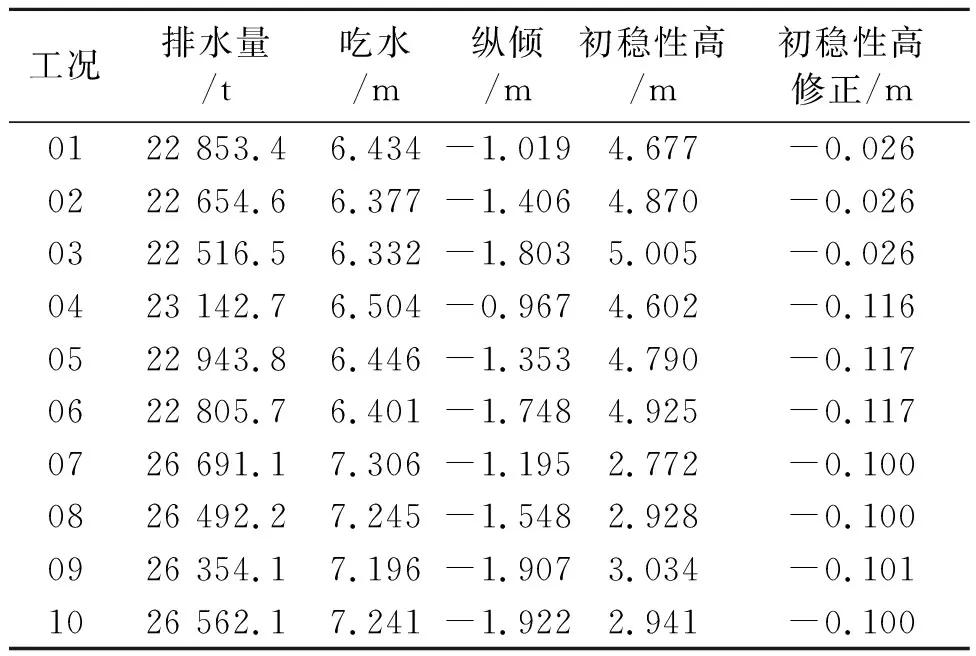

2)浮態和縱傾。在滿載和壓載航行狀態時均無艏傾現象。同時艉吃水保證螺旋槳浸沒水中。各工況裝載及浮態情況見表3。

表2 各工況穩性衡準

注:橫傾30°面積指的是靜穩性曲線圖上,橫傾30°角時曲線所包含的面積。

表3 各工況裝載及浮態

3)破艙穩性。破艙穩性參照 IMO International Code for the Construction and Equipment of Ships Carrying Liquified Gases in Bulk(IGC CODE)、 CCS 《散裝運輸液化氣體船舶構造與設備規范》以及國際載重線公約的相關要求進行核算。

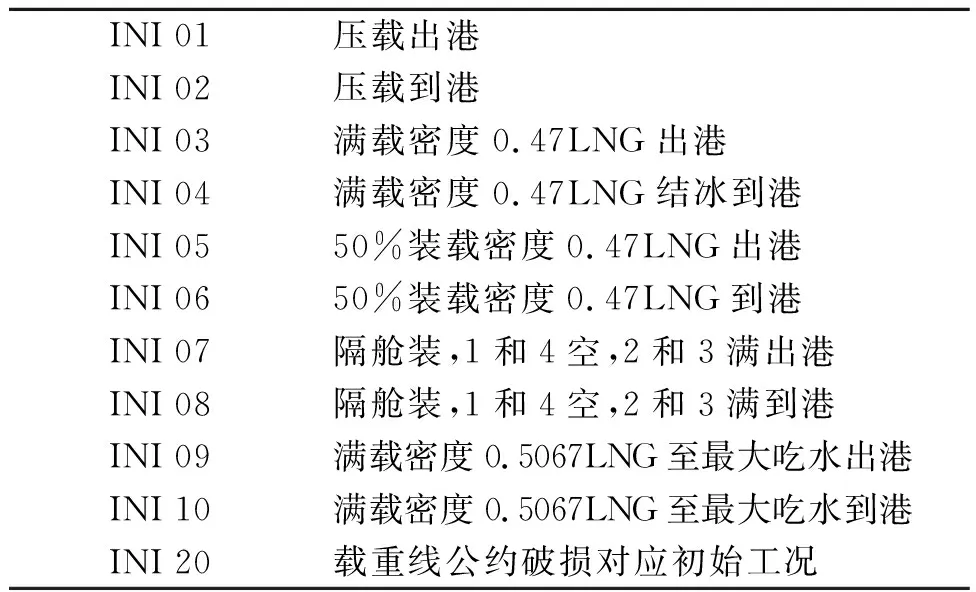

①破損初始工況。見表4。

表4 破損初始工況描述

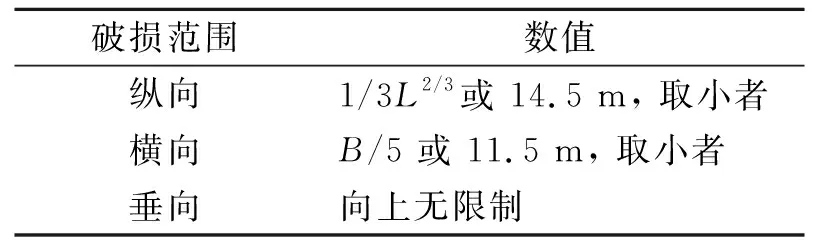

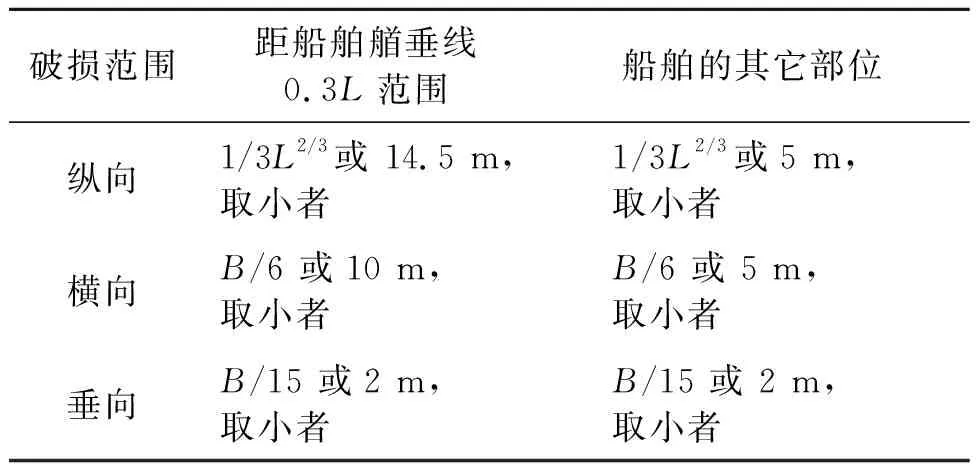

②破損區域假定。IGC CODE 對舷側破損區域假定見表5[5]。

表5 舷側破損區域假

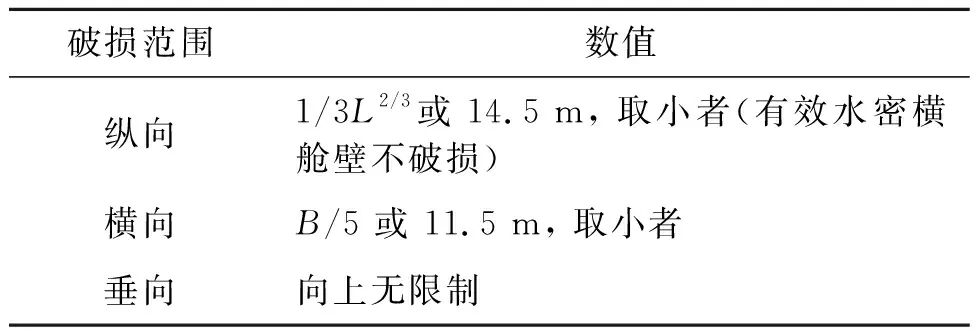

IGC CODE 對底部破損區域假定見表6。

表6 底部破損區域假定[5]

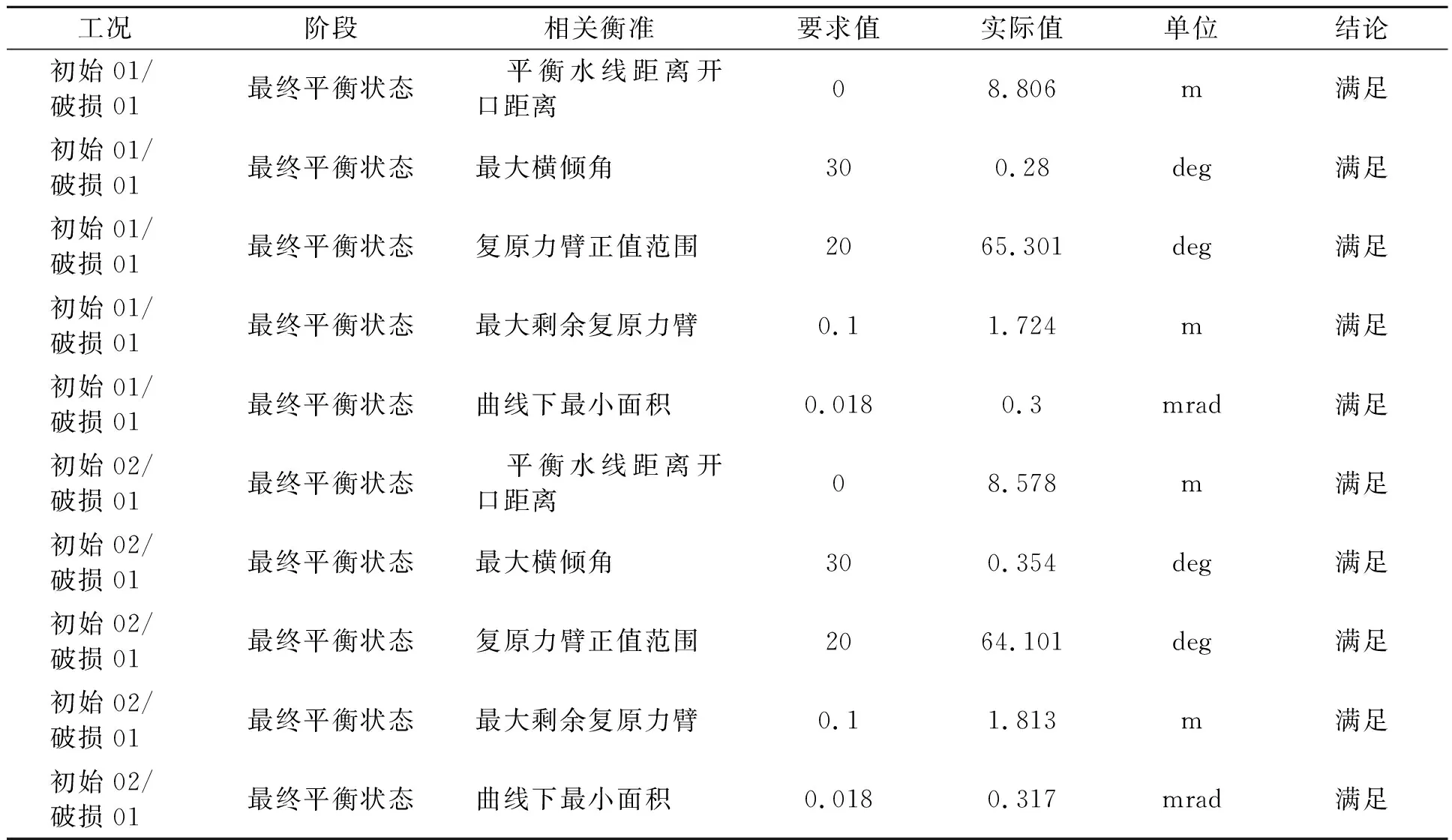

載重線公約對 A類船舶破損區域假定見表7。

表7 A類船舶破損區域假定

③破艙計算結果。依據IGC CODE要求,舷側破損劃分了25種破損組合,底部劃分了17種破損組合,對應INI01-INI10破損初始工況,計算了420個破損工況;依據國際載重線公約要求,劃分了6種破損組合,對應INI20種破損組合,對應INI20破損初始工況,計算了6個破損工況。共計算了426個破損工況。計算結果表明,穩性滿足要求。表8為部分破艙計算結果。

表8 部分破艙計算結果

2.2.3 駕駛視線問題分析

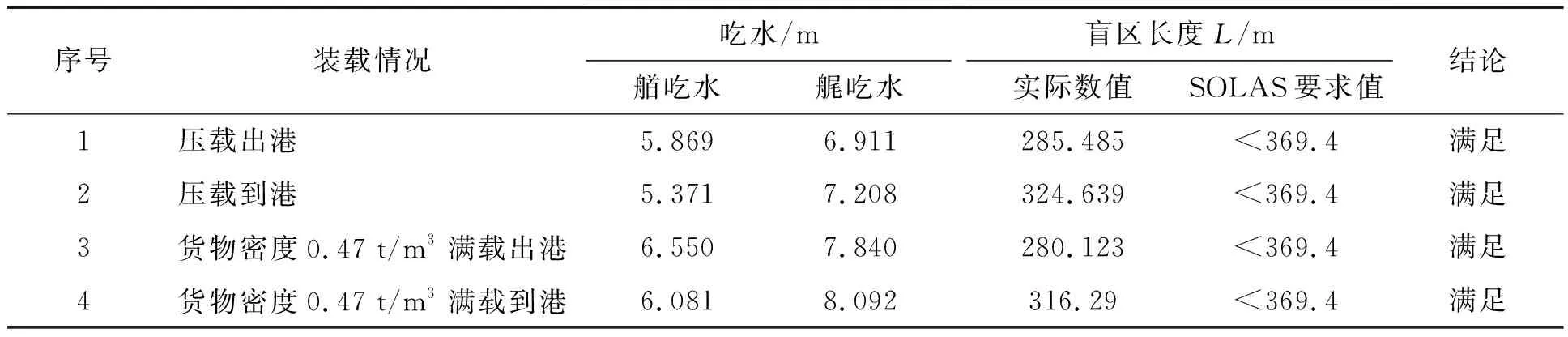

最后對駕駛視線的問題進行分析,采用下沉式甲板,駕駛位置的高度降低,盲區的長度會增加,能否滿足規范要求,必須進行具體的計算。

通過計算表明,各裝載工況的視線均能滿足規范的要求,表9為部分工況下盲區計算結果。

表9 部分工況下盲區計算結果

綜上所述,該船采用下沉式甲板設計的方案,計算結果表明新方案中完整穩性和破艙穩性及駕駛室視線均能滿足規范的要求。因此,采用下沉式甲板設計的方案是完全可行的。

3 艏部布置的優化

與方案設計階段的設計比較,該船在基本設計階段取消了船艏上甲板上艏樓的設置。

艏樓能否取消首先要核實船艏高度是否足夠,船艏高度(Fb)為在艏垂線處自相應于核定夏季干舷和設計縱傾的水線量到船側露天甲板上邊的垂直距離。經過核算最小船艏高度規范要求為6 277.10 mm,該船取消艏樓后實際船艏高度為11 491 mm,滿足規范要求。

取消艏樓后,船舶的儲備浮力較少,對穩性不利,為此應對穩性進行核算。計算結果表明穩性能滿足規范要求。

取消艏樓后還應核實艏部設備氮氣發生裝置的布置,經過輪機專業核實,取消艏樓后新的氮氣發生器室的位置能滿足氮氣發生裝置的布置要求。

4 分析與結論

在該船基本設計階段,對總布置進行了優化,主要包括:取消了艏樓,艉部采取了下沉式甲板的設計方案,對推進器的安裝角度進行了優化。

以上總布置優化,都基于完整穩性、破艙穩性、駕駛室視線等各項主要指標滿足規范規則的相關衡準要求。通過總布置優化,船舶的技術指標也得到了相應的提高。

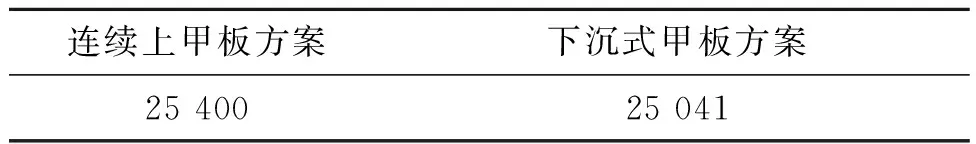

1)采用下沉式甲板、取消艏樓的設計方案,有利于降低船舶的總噸位,見表10。

表10 優化前后總噸位對比 t

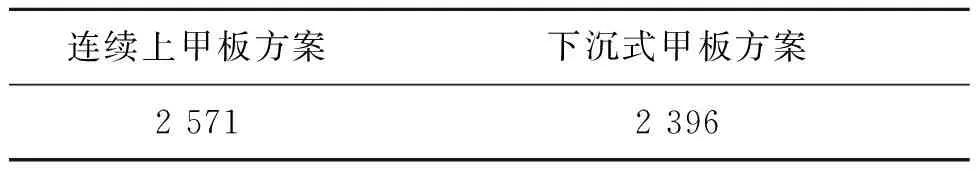

2)采用下沉式甲板、取消艏樓的設計方案,有利于降低船舶的舾裝數,見表11。

表11 優化前后舾裝數對比 t

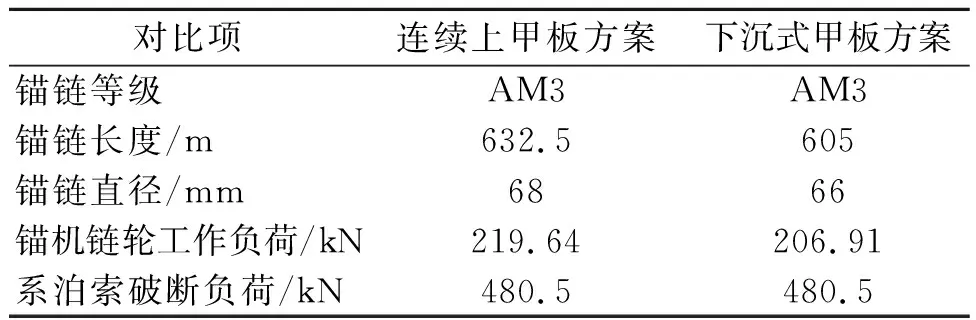

原方案舾裝數在2 530~2 700 間,新方案在2 380~2 530 間,舾裝數可降低一檔,錨鏈,錨系泊絞車的規格均可相應降低,見表12。

表12 優化前后錨鏈及系泊索規格對比

[1] 丁 玲.中小型LNG船C型獨立液罐設計關鍵技術研究[D].大連:大連理工大學,2009.

[2] 中國船級社.《散裝運輸液化氣體船舶構造與設備規范》[S],北京:人民交通出版社,2006.

[3] IMO.The International Convention on Load Lines[S].1988.

[4] 中國海事局.國際航行海船法定檢驗技術規則[S].北京:人民交通出版社,2007.

[5] IMO.International Code for the Construction and Equipment of Ships Carrying Liquified Gases in Bulk[S].2002.