一種新型汽車輪轂輸送機結構創新設計

李 強,呂彥明,宋 燦,陳 林

(江南大學 機械工程學院,江蘇 無錫 214122)

0 引言

隨著經濟的高速發展,輸送設備越來越多的應用于工廠企業的物料輸送線、流水生產線等物料運輸。通過對輸送設備的合理使用,能夠有效提高生產過程的自動化程度,從而提高生產效率,因此是生產中不可缺少的調節手段。對輪轂生產企業而言,在生產過程中包括焊接、刮渣、滾壓、端切、擴口、旋壓等一系列工序,這就導致大量中間產品,如鋼圈,輪轂等,需要進行相應的搬運以及輸送,這就會需要一些搬運以及輸送機械設備來實現相應的功能。目前,我國汽車輪轂加工以手工搬運為主,這樣不僅浪費了人力,而且效率低下。在輪轂生產企業中輪轂輸送設備多功能單一,設備使用率不高,在實際工作過程中輸送設備往往只能實現單向運動。如何高效實現輪轂生產中中間產品的依次運輸、提高生產效率,是值得研究與思考的。本文通過對汽車輪轂輸送設備的機構創新設計,研發出了具有翻轉功能的輪轂輸送機,提高了輪轂生產效率。

1 輪轂輸送機工作原理及主要技術參數

1.1 輪轂輸送機的工作原理

新型汽車輪轂輸送機主要用于輪轂自動化生產中實現刮渣、滾壓、端切等工序間輪轂鋼圈的傳遞,保證輪轂生產有序高效進行。具體工作流程如下:輸送機在行走機構的驅動下到達預定位置→夾持氣缸動作,將鋼圈自動夾持住→翻轉液壓缸動作,將工作臺及夾持的輪轂按所需要的角度進行翻轉→輸送機在行走機構的驅動下返回到預定位置→翻轉液壓缸動作,將工作臺及夾持的輪轂按所需要的角度進行反向翻轉→夾持氣缸動作,將鋼圈自動松開。采用手動調整輸送機升降滿足不同大小的輪轂生產要求。

1.2 輸送機的主要技術參數

輪轂輸送機技術參數主要包括運輸參數和設備性能參數,運輸參數如下:

鋼圈直徑:300~460mm

鋼圈寬度:160~270mm

運輸周期:T=6s

設備性能參數如下:

擺動角度:16°

行走位移:610mm

生產率:550~600 件/小時

2 輸送機的整體結構創新設計

輸送機方案設計應主要考慮以下幾個方面[1-2]:

①考慮現場的能源問題、工作環境,合理使用現有條件;

②考慮輸送機的工作原理,執行機構的運動性能,合理提高機器的自動化水平,提高機器生產率;

③考慮輸送機的可靠性以及其他相關要求。

綜上所述,我們在研究其它先進輸送設備的基礎上,采用模塊組合的先進設計理念,將整個輪轂輸送機劃分為行走機構、自動夾持機構、翻轉機構以及升降機構等模塊。與其他輪轂輸送設備相比具有以下顯著特點:

①實現了工位之間的往復循環運動,降低了工位之間間距的要求,輸送效率高;

②通過模塊化組合設計,可以進行有效設計,能顯著提高設備的通用化程度,降低生產成本[3];

③該輸送設備使用方便,便于調整和維修。

2.1 行走機構的設計

此往復式自動輸送器用于在各個工位間輸送鋼圈,行走機構需要完成機構的驅動行走以及達到位置后的定位需要,因此,行走機構每次工作需要完成低速啟動-加速-高速運行-減速-低速運行-停止的速度曲線變化過程。為了實現行走過程中的速度變化需要,采用交流伺服電機,通過其配套的伺服控制器來實現運動過程中的速度調節。考慮到此行走機構需要頻繁的往復運動,并且需要相應的減速操作。因此,行走機構驅動采用交流伺服電機連接蝸輪蝸桿減速機進行驅動。在選擇傳動類型時,需要綜合考慮以下因素[4]:

①行走機構的具體工作狀況,電機的機械特性;

②工作環境條件以及對行走機構的影響;

③經濟性要求,壽命與可靠性要求以及其他要求,如現場條件、環境保護等。

此往復式自動輸送器傳動距離不大,齒輪齒條傳動具有效率高、工作可靠、壽命長等特點,在充分考慮以上因素情況下,此行走機構采用齒輪齒條傳動[5]。通過電機帶動蝸輪蝸桿減速機轉動,蝸輪蝸桿減速機輸出端與齒輪相連接,齒輪與齒條相嚙合,齒條上安裝行走工作臺,實現整個行走過程。

圖1 行走機構簡圖

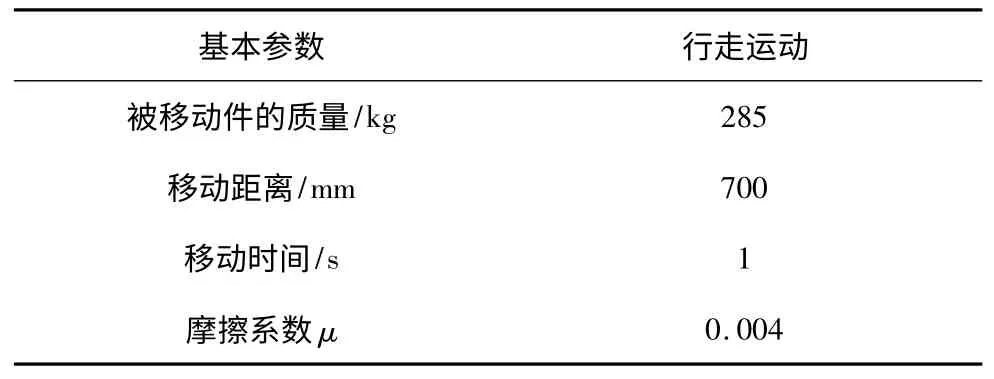

已知條件如下表1 所示。

表1 已知條件

以行走動運時間的1/5 作為加速度時間,則 行走運動加速度時間為:

行走機構在克服摩擦力以及阻力進行快速、平穩的輸送,則所需要克服滿載時運行時摩擦阻力為:

式中:μ—摩察系數,取μ =0.004;

m—所承受物體質量(kg);

g—重力加速度。

行走機構的慣性力為:

行走機構所需要克服的總力為:

電動機的功率為:

式中,F—行走機構所需要克服的總力;

v—行走機構運行速度;

η—電機驅動時傳動效率;

電機驅動時傳動效率η 包括齒輪齒條傳動效率和蝸輪蝸桿減速機傳動效率。其中,齒輪齒條傳動效率取η1=0.94 ,蝸輪蝸桿減速機傳動效率取η2=0.85。所以

電動機的功率在選擇時需要考慮使備用系數,選取備用系數為:K=1.1,則電機的功率為:P = KPj =0.968 kW。

根據實際要求,在電動機選用中,選擇電動機功率為1kW。為達到0.7m/s 的行走要求,齒輪的轉速要求為127.33r/min,根據方案設計減速比為16:1,則可求得電機輸出轉速為2037.28r/min。

2.2 自動夾持機構的設計

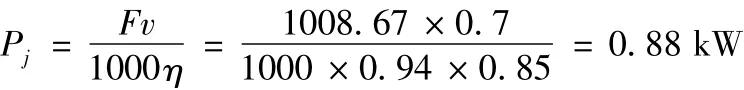

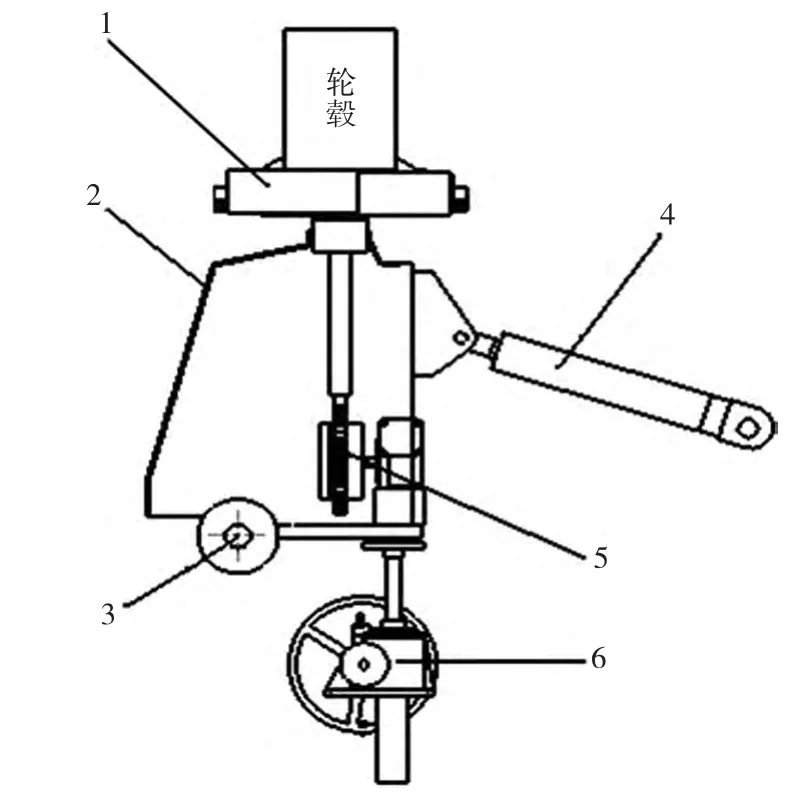

輪轂輸送機的主要作用在于帶動輪轂一起翻轉和輸送,所以在設計時需要保證夾持輪轂時的可靠性,并要充分考慮夾持方式和驅動方式。由于氣壓傳動反應迅速,安裝方便,工作環境適應好,且工作介質是空氣,無污染,故自動夾持方式考慮采用氣壓方式驅動[6]。選擇使用雙活塞桿的雙向運動氣缸,在兩端活塞桿上各安裝一個夾子,在氣缸活塞桿的作用下帶動夾子運動,以滿足輪轂夾持要求。為了滿足不同大小輪轂的生產,還要考慮氣缸的位移手動調整,在氣缸兩端安有手調螺母,當旋動手調螺母時可實現氣缸位移手動調整,以便滿足生產要求。

圖2 自動夾持裝置

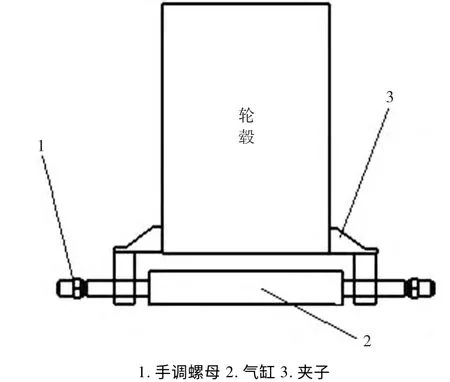

為了更好地夾持輪轂,需要在氣缸兩側加直線導軌,保證夾持的可靠性。考慮到多臺機器間的傳遞,此次以3 臺機器為例,設計三個自動夾持裝置,如圖3 所示。

圖3 自動夾持機構簡圖

這種自動夾持機構的特點是:①機構簡單,使用方便;②通過控制氣缸的同步運動,可以實現3 個自動夾持裝置的同時夾持,提高生產效率。

2.3 翻轉機構的設計

考慮到翻轉機構的重量、體積比較大,且是在行走機構上翻轉,在進行相關設計時要充分考慮翻轉方式和驅動方式。由于液壓傳遞動力大,運動平穩,故設計時選用液壓方式驅動,能夠保證擺動機構翻轉時的可靠性[7]。翻轉機構圍繞一實心軸轉動,在翻轉機構背面安裝一液壓缸,活塞桿通過關節軸承與翻轉機構相連,通過活塞桿的運動實現翻轉機構的翻轉過程。在液壓缸翻轉過程的初始位置和最終位置安裝有位置檢測的接近開關,用于控制液壓缸的兩個不同位置狀態。

考慮到具體工作要求,翻轉機構圍繞一實心軸轉動,由于翻轉機構重心與轉動重心距離相差較小,故翻轉時所需要的液壓驅動力不是很大,采用液壓驅動可以滿足要求。由于自動夾持機構和行走機構都要隨翻轉機構一起翻轉,所以在設計時要充分考慮,具體結構設計如圖所示。

圖4 翻轉機構簡圖

這種翻轉機構的特點是:①結構簡單,安裝成本低;②翻轉機構在液壓缸的驅動下,能平穩的圍繞其回轉中心轉動。

2.4 升降機構的設計

在輪轂生產中會遇到大小不同輪轂生產,由于加工設備已經固定,所以在設計輸送機時要考慮升降措施,這就需要考慮升降機構的設計。

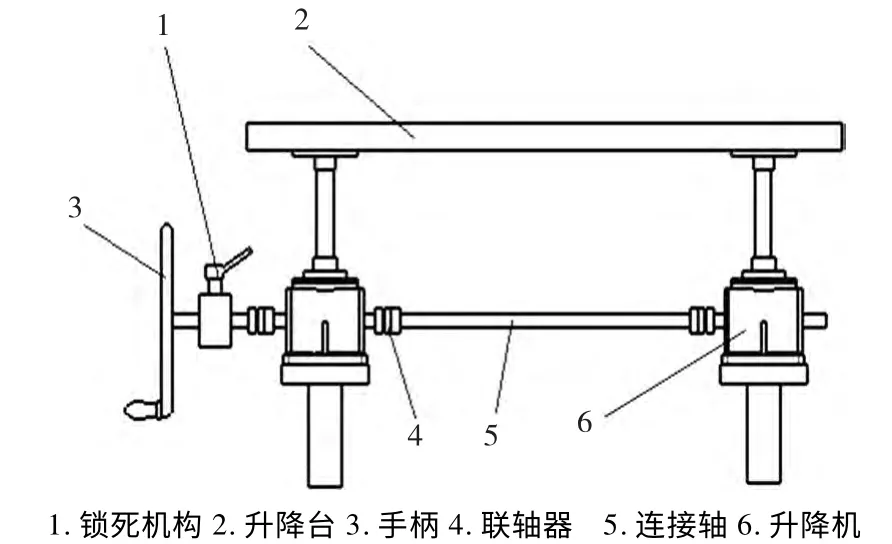

為了在實際使用過程中的簡易、方便性,并達到無撞擊的翻轉過程。根據具體使用要求選用蝸輪蝸桿升降機,其具有結構緊湊、體積小重量輕、安裝靈活、使用方便等特點[8]。在輸送設備的下部兩側安裝兩個蝸輪蝸桿升降機,通過軸與聯軸器將他們連接在一起,由于輪轂輸送機不需要經常進行升降,故在一側安裝手柄采用手動升降,實現手柄轉動時兩個升降機同時運動,保證升降過程的平穩、可靠性。為了確保升降到位后能保證機構穩定,在手柄端考慮安裝自鎖機構,保證升降后輪轂輸送機的穩固性、可靠性。

這種升降機構的特點是:①結構簡單、安裝方便;②操作簡單方便,安裝自鎖機構,保證升降過程的平穩、可靠性。

圖5 升降機構簡圖

2.5 車體的方案設計

由于在輪轂輸送機的車體上還需要安裝行走機構、自動夾持機構等大量的支撐、運動件等結構以及相關機械電氣部件,因此在車體方案設計時要考慮其有足夠剛度以及穩定性,還需要考慮調整維修時的方便性。在保證足夠剛度前提下,對車體進行優化,減少材料的使用以及降低重量。車體設計時要將各種制造形式考慮充分,本次輸送機的車體設計采用鋼板焊接結構,因焊接具有施工簡單、周期短等優點,也保證了車體的足夠強度和穩定性[9]。

2.6 整體方案的設計

通過對行走機構、翻轉機構、升降機構以及自動夾持機構等模塊的設計,綜合考慮輪轂輸送機的實際使用情況和功能需求,故輪轂輸送機的整體設計方案如圖6 所示。

圖6 整體方案設計簡圖

如圖所示,車體為框架式結構,在各部件以及局部位置安裝有加強筋,保證整體結構的穩定性、可靠性。在輪轂輸送機下部安裝有兩個升降機,通過軸與聯軸器相聯,手動搖動可滿足升降要求,并且安裝了鎖死機構,保證輪轂輸送機升降的安全性。行走機構采用伺服電機連接減速機驅動齒輪運動,進而實現行走機構往復運動。翻轉機構采用在輸送機后面安裝一液壓缸,驅動翻轉機構圍繞實心軸翻轉。最上面為三個自動夾持機構,采用雙活塞桿單作用氣缸驅動,可同時夾持三個輪轂進行輸送。

為了保證平穩、快速、準確運行,輪轂輸送機電氣控制系統采用PLC 可編程控制器、變頻器和伺服電機進行控制[10]。

3 應用

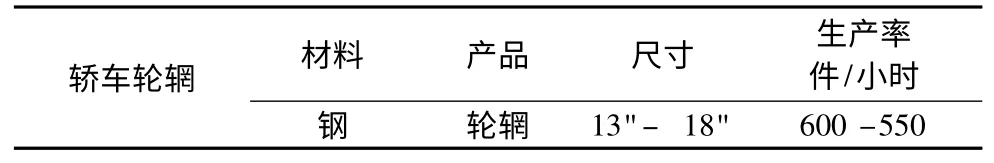

新型輪轂輸送機設備已在無錫一家輪轂生產企業獲得成功應用,并取得了較好效果。下面是使用該設備后獲得的生產率,其中包括了上下料時間。

表1 輪輞生產率表

從表1 中我們可以看出使用該設備后輪轂生產效率可以達到6s 左右一個,相比以前20s 一個,效率大大提高。

通過該設備的有效使用,實現了輪轂生產過程中工位間的往復循環輸送,通過升降機構滿足了不同大小輪轂的生產要求,大大提高了輪轂生產效率,節約了大量人力、物力。技術改造帶來的不僅僅是人工成本的降低,在產品上也實現了前所未有的提高,給公司帶來可觀利潤,促進了輪轂企業的快速發展。

4 結論

本文首先依據模塊組合設計思想,將輪轂輸送機總功能分解為行走機構、自動夾持機構、翻轉機構以及升降機構等4 個模塊。然后依次確定設計思路和方案。最后確定了輪轂輸送機的最優結構方案。汽車輪轂輸送設備的使用提高了輪轂生產的自動化程度,促進了輪轂行業的快速發展。本設備也可以用于其他行業,對其他相關設備研發具有參考意義。

[1]濮良貴,紀名剛. 機械設計(第八版)[M]. 北京:高等教育出版社,2006.

[2]楊可楨,程光蘊,李仲生.機械設計基礎(第五版)[M].北京:高等教育出版社,2006.

[3]譚福有.標準化的形式(四):模塊化[J]. 信息技術與標準化,2005(10):57 -60.

[4]李桂國.機械設計與理論[M].北京:科學出版社,2003.

[5]張松青,趙曉運. 齒輪齒條傳動機構參數的優化研究[J].煤礦機械,2007,28(12):36 -38.

[6]左建民.液壓與氣壓傳動(第四版)[M].北京:機械工業出版社,2007.

[7]王彩霞.液壓傳動的應用技術[J]. 新技術新工藝,2010(5):69 -70.

[8]付春梅.齒輪傳動與蝸輪蝸桿傳動性能比較與消隙機構[J].煤礦機械,2012,33(11):171 -172.

[9]林尚揚.我國焊接生產現狀與焊接技術的發展[J].船舶工程,2005,27 (Z1):15 -24.

[10]吳亦鋒,侯志偉.PLC 及電氣控制[M].北京:電子工業出版社,2012.