基于價(jià)值流程圖技術(shù)的離散型制造企業(yè)生產(chǎn)系統(tǒng)優(yōu)化*

郭信文,謝慶紅,葛紅玉

(南京工業(yè)大學(xué) 經(jīng)濟(jì)與管理學(xué)院,南京 211816)

0 引言

隨著中國(guó)經(jīng)濟(jì)的不斷發(fā)展以及市場(chǎng)化進(jìn)程的逐漸推進(jìn),中國(guó)制造業(yè)面臨著前所未有的競(jìng)爭(zhēng)壓力:原材料和勞動(dòng)力的價(jià)格的持續(xù)上漲逐漸侵蝕著企業(yè)的利潤(rùn),市場(chǎng)的多樣化以及個(gè)性化的需求也使得客戶對(duì)企業(yè)質(zhì)量?jī)r(jià)格以及交貨期的要求也日益嚴(yán)苛。而精益生產(chǎn)方式被無(wú)數(shù)企業(yè)證明對(duì)于多品種小批量制造型企業(yè)的成本降低有著顯著的效果,從而精益生產(chǎn)方式也成為了全球制造型企業(yè)競(jìng)相學(xué)習(xí)的對(duì)象[1]。

制造型企業(yè)按照其產(chǎn)品制造工藝過(guò)程和現(xiàn)場(chǎng)布局的特點(diǎn)可分為連續(xù)型制造和離散型制造企業(yè)。相對(duì)于連續(xù)制造,離散制造型企業(yè)的產(chǎn)品往往由多個(gè)零件經(jīng)過(guò)一系列并不連續(xù)的工序加工或裝配而成,其生產(chǎn)組織特征表現(xiàn)為:制造過(guò)程不是連續(xù)的,各階段、各工序間存在明顯的停頓和等待時(shí)間[2]。

在大多數(shù)推行精益生產(chǎn)企業(yè)的現(xiàn)場(chǎng)中,為了縮減搬運(yùn)距離而讓前后各工序緊密銜接,從而有利于減少不必要的搬運(yùn)和在制品庫(kù)存,實(shí)現(xiàn)流線化生產(chǎn)[3]。然而對(duì)于因?yàn)槟承┕に嚵鞒痰瓤陀^原因需要將某些工序分割開(kāi)實(shí)施離散式布局的企業(yè),在現(xiàn)場(chǎng)推行精益管理以及降低在制品庫(kù)存等方面存在著天然的難度。本文主要以G 公司的加工車(chē)間作為研究對(duì)象,針對(duì)該離散型布局企業(yè)的實(shí)際情況,運(yùn)用價(jià)值流程圖技術(shù)和精益生產(chǎn)手法等對(duì)于現(xiàn)場(chǎng)的產(chǎn)能和交貨期進(jìn)行優(yōu)化,以期達(dá)到降低庫(kù)存與交貨期的效果[4]。

1 基于工廠現(xiàn)狀的價(jià)值流程圖分析

價(jià)值流是指從原材料采購(gòu)到加工為成品并交與顧客手中,在這過(guò)程中使產(chǎn)品增值的一系列活動(dòng)。價(jià)值流程圖(Value Stream Mapping,VSM)是一種用來(lái)生動(dòng)描述從原料采購(gòu)到產(chǎn)成品交貨這個(gè)過(guò)程中所發(fā)生的物流與信息流的有效工具。可見(jiàn),使用價(jià)值流程圖分析的目的就是為了明確記錄生產(chǎn)過(guò)程中的浪費(fèi),分析其中不增值之處,從而對(duì)生產(chǎn)流程加以改進(jìn)[5]。

價(jià)值流圖示法(value stream mapping,VSM)起源于日本豐田公司,是豐田生產(chǎn)系統(tǒng)框架下的一種用來(lái)描述物流和信息流的形象化工具。豐田公司稱(chēng)之為“物料與信息流圖”(Material and Information Flow diagram)。美國(guó)學(xué)者Womack 和Jones 將價(jià)值流圖示法總結(jié)為“反映物資和信息流動(dòng)的圖表”,并且闡明其作用在于“指出物資和信息無(wú)阻礙流通的途徑”[6]。而Peter Hines 與Nick Rich 指出,VSM 存在的意義在于體現(xiàn)生產(chǎn)過(guò)程中存在的浪費(fèi),并提出了價(jià)值流管理(value stream management),將VSM 上升為一種指導(dǎo)企業(yè)推行精益生產(chǎn)的管理工具[7]。

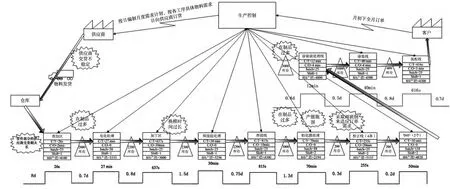

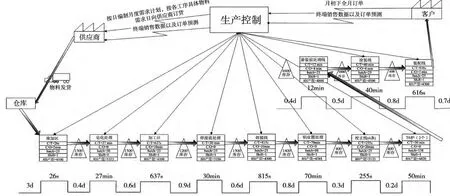

G 公司是一家主要從事于鋁合金自行車(chē)生產(chǎn)及研發(fā)的企業(yè),成立于2011 年。公司每天正常工作時(shí)間為8h,目前平均到每個(gè)工作日的訂單量約為4000 臺(tái),其生產(chǎn)車(chē)間主要分為加工、涂裝、裝配三個(gè)車(chē)間,而加工車(chē)間由于工藝的原因,整體布局被分割為準(zhǔn)加、皂化、加工、焊接前處理、焊接、皮膜處理、校正、T6 爐這8 個(gè)工段,屬于典型的離散式布局,工廠價(jià)值流程圖如圖1 所示。

根據(jù)價(jià)值流程圖的觀察和對(duì)工廠現(xiàn)場(chǎng)數(shù)據(jù)采集,發(fā)現(xiàn)該生產(chǎn)車(chē)間主要存在的問(wèn)題有:

(1)各工段的產(chǎn)能不均,存在瓶頸工序,導(dǎo)致8 小時(shí)產(chǎn)能不能滿足訂單的要求。

(2)生產(chǎn)周期過(guò)長(zhǎng)且交貨期不穩(wěn)定:雖然推行了看板式生產(chǎn)方式,但由于存在過(guò)多在制品庫(kù)存,導(dǎo)致生產(chǎn)周期偏長(zhǎng)。一方面,從零部件采購(gòu)到最終出貨往往需要17 個(gè)工作日才能完成;另一方面,由于生產(chǎn)異常頻發(fā),即使17 個(gè)工作日的交貨期也不十分穩(wěn)定,致使客戶下訂單時(shí)往往會(huì)考慮工廠的交貨周期的不穩(wěn)定,常常會(huì)采用提前下單的方式訂貨。這樣,勢(shì)必引起渠道庫(kù)存的增加,最終導(dǎo)致企業(yè)物流成本的上升。

(3)現(xiàn)場(chǎng)主管為了減少產(chǎn)品換型時(shí)間以提高產(chǎn)量,常常擅自將同類(lèi)別但不同順序的產(chǎn)品合并起來(lái)生產(chǎn)。這樣,提前加工的產(chǎn)品上裝配線時(shí),由于與其配套的供應(yīng)商的零部件尚未入庫(kù),導(dǎo)致該產(chǎn)品的裝配工序無(wú)法進(jìn)行;而本應(yīng)該上裝配線的產(chǎn)品被推遲生產(chǎn),即使該產(chǎn)品的供應(yīng)商零部件已經(jīng)入庫(kù)也無(wú)法上裝配線。其結(jié)果造成生產(chǎn)線停工待料,浪費(fèi)極大。

圖1 G 公司的價(jià)值流程圖(改善前)

2 企業(yè)的未來(lái)價(jià)值流程圖設(shè)計(jì)

2.1 提高瓶頸工段的產(chǎn)能

從圖1 可以看出,整個(gè)工廠8h 產(chǎn)能低于每日平均4000 臺(tái)訂單的工段主要發(fā)生在加工線和鋁皮膜處理區(qū)。其中鋁皮膜處理設(shè)備由于產(chǎn)能不足,目前采取白班夜班兩班倒的作業(yè)方案來(lái)適應(yīng)訂單需求,而出于工藝的要求同時(shí)也迫使后兩個(gè)相鄰工段(校正線與T6 爐)也必須同時(shí)進(jìn)行兩班運(yùn)轉(zhuǎn)。為了徹底解決皮膜處理的產(chǎn)能瓶頸,在公司重新引進(jìn)同樣的一套皮膜處理設(shè)備后,皮膜處理區(qū)產(chǎn)能由原先的2194 臺(tái)/8h 提升為4388 臺(tái)/8h,徹底解決了此工序的產(chǎn)能瓶頸問(wèn)題。

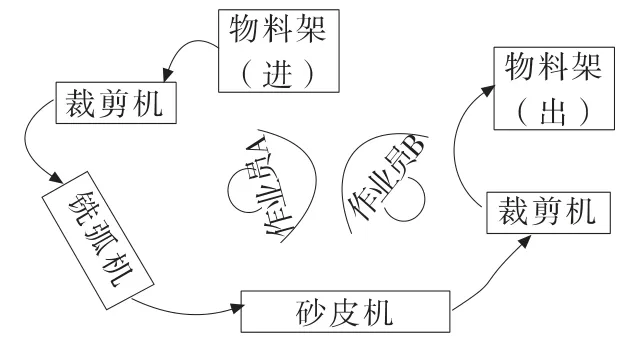

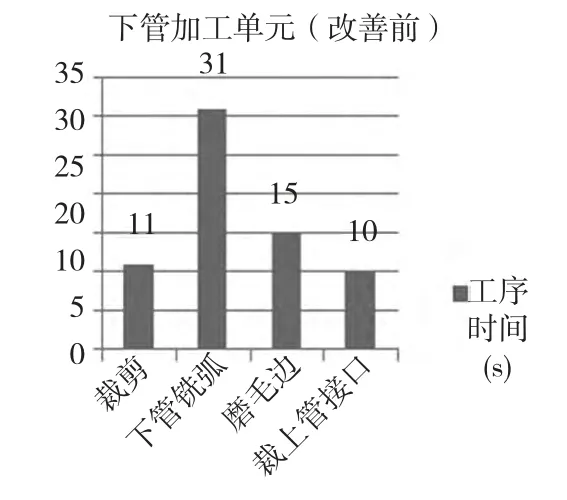

加工區(qū)問(wèn)題經(jīng)分析調(diào)查后發(fā)現(xiàn)是由于車(chē)架下管的瓶頸產(chǎn)能不足拖累致使加工段的8h 產(chǎn)能低于4000 臺(tái)。以銷(xiāo)量最大、最具代表性的ATX6 系列為例:其加工區(qū)上管、下管、上叉、下叉各有4 個(gè)U 型單元,每個(gè)加工單元的8h產(chǎn)能分別為:1610 臺(tái)、929 臺(tái)、1337 臺(tái)、1221 臺(tái)。可以看到,主要是下管產(chǎn)能的不足限制了加工段的產(chǎn)能釋放。其中下管加工單元作業(yè)工時(shí)布局如圖2 和圖3 所示。

圖2 下管加工單元布局圖(改善前)

圖3 下管加工單元山積表(改善前)

下管的作業(yè)單元由兩個(gè)作業(yè)員負(fù)責(zé)操作,裁剪和下管銑弧工序由一名作業(yè)員負(fù)責(zé)操作,而磨毛邊以及裁上管接口工序由另一位作業(yè)員負(fù)責(zé)。其中下管銑弧工序由全自動(dòng)化設(shè)備進(jìn)行操作,作業(yè)員只需將并管件放入規(guī)定位置并開(kāi)啟設(shè)備即可。

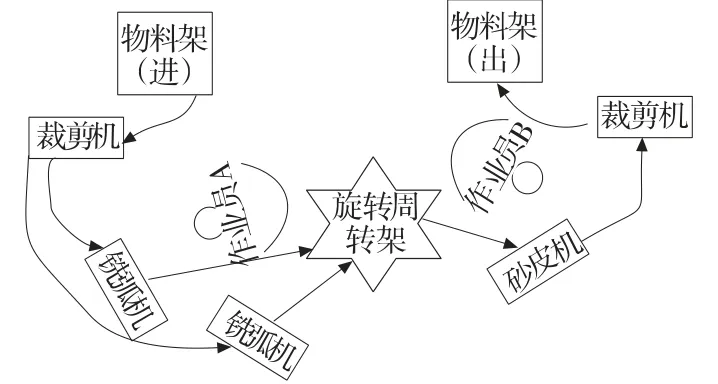

從圖3 我們中可以發(fā)現(xiàn)下管銑弧這道工序是制約下管加工單元產(chǎn)能的瓶頸所在,而此道工序由于設(shè)備原因在工藝上沒(méi)有多大提升的空間,所以為了增加瓶頸的產(chǎn)能,現(xiàn)決定在下管的加工內(nèi)再加入一臺(tái)銑弧機(jī),并將單元經(jīng)行了布局調(diào)整,改進(jìn)后的布局見(jiàn)圖4、圖5 所示。

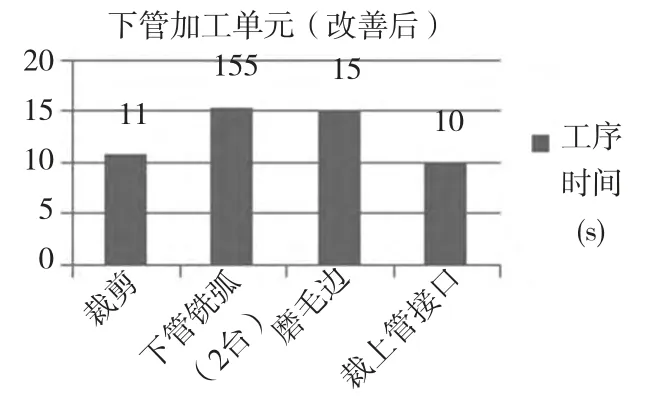

從圖4 可以看到改進(jìn)后的加工單元依然是兩個(gè)員工在作業(yè),A 作業(yè)員作業(yè)區(qū)域中增加了一臺(tái)銑弧機(jī),管件經(jīng)過(guò)銑弧機(jī)加工后,暫存在旋轉(zhuǎn)式周轉(zhuǎn)架上,接著由作業(yè)員B 從周轉(zhuǎn)架上取件進(jìn)行加工。改進(jìn)后的要素山積表如圖4 所示,由于銑弧機(jī)由一臺(tái)變?yōu)閮膳_(tái),所以該工序平均作業(yè)時(shí)間降為15.5s,整個(gè)下管單元的瓶頸工序由改善前的31s 降為15.5s,每個(gè)單元的理論產(chǎn)能實(shí)現(xiàn)翻倍。改善加工段的瓶頸后,整個(gè)加工段的理論產(chǎn)能從原先的3716 臺(tái)/8h 提高至4884 臺(tái)/8h 提升約31%。

經(jīng)過(guò)上述兩瓶頸工段的產(chǎn)能提升,整個(gè)工廠的8h產(chǎn)能由改進(jìn)前的2194 臺(tái)提升至4100 臺(tái),提升了約86%,而各工段間的平衡率也由49.9%提升至87%。

圖4 下管加工單元布局圖(改善后)

圖5 下管加工單元山積表(改善后)

2.2 提高生產(chǎn)安定性,減少在制品庫(kù)存

工序間異常頻發(fā),為保證上道工序因故停工時(shí)下道工序仍能繼續(xù)生產(chǎn),需要加工車(chē)間保留足夠多的在制品庫(kù)存。解決在制品庫(kù)存問(wèn)題,不能簡(jiǎn)單粗暴的將庫(kù)存降下來(lái)[8]。事實(shí)上,庫(kù)存的存在會(huì)掩蓋一系列的生產(chǎn)問(wèn)題,如果不對(duì)生產(chǎn)流程加以改進(jìn)就簡(jiǎn)單的把庫(kù)存降下來(lái),則必然會(huì)將存在的生產(chǎn)問(wèn)題同時(shí)暴露出來(lái),使得生產(chǎn)狀況更加糟糕[9]。經(jīng)過(guò)IE、品保、生管、設(shè)備部和現(xiàn)場(chǎng)部門(mén)的協(xié)作,發(fā)現(xiàn)以下幾個(gè)影響生產(chǎn)安定的主要因素,并作出了相應(yīng)的對(duì)策:

(1)機(jī)器設(shè)備時(shí)常損壞:由設(shè)備部門(mén)與現(xiàn)場(chǎng)主管負(fù)責(zé)標(biāo)準(zhǔn)作業(yè)指導(dǎo)書(shū)和設(shè)備點(diǎn)檢表的制定,將標(biāo)準(zhǔn)書(shū)相應(yīng)工位處,方便員工隨時(shí)閱讀,由現(xiàn)場(chǎng)主管督促員工按標(biāo)準(zhǔn)操作,同時(shí)設(shè)備保養(yǎng)標(biāo)準(zhǔn)細(xì)則由IE 和維修部門(mén)制定,將設(shè)備日常保養(yǎng)任務(wù)明確到由操作該設(shè)備的員工負(fù)責(zé),每天開(kāi)機(jī)前需點(diǎn)檢,如有異常情況及時(shí)向維修部門(mén)反映,真正做到早發(fā)現(xiàn)、早處理。

(2)在采集不良率數(shù)據(jù)時(shí)發(fā)現(xiàn),新員工上崗數(shù)量也跟不良發(fā)生率存在正相關(guān)的關(guān)系。除了對(duì)新員工上崗之前進(jìn)行必要的培訓(xùn)和考核,對(duì)于關(guān)鍵崗位的新員工上崗時(shí)必須由老員工指導(dǎo),直到其真正具備獨(dú)立操作的能力為止。

(3)現(xiàn)場(chǎng)車(chē)架的返工和報(bào)廢情況時(shí)有發(fā)生。針對(duì)生產(chǎn)過(guò)程中產(chǎn)生產(chǎn)品不良率較高的相關(guān)課題,由相關(guān)現(xiàn)場(chǎng)主管和IE 部門(mén)以及相關(guān)部門(mén)組成臨時(shí)專(zhuān)案組共同研究解決方案,定時(shí)向總經(jīng)理和專(zhuān)案輔導(dǎo)小組匯報(bào)專(zhuān)案進(jìn)展情況,以期降低車(chē)架的不良返工率與報(bào)廢率,提高整批達(dá)交率。

(4)供應(yīng)商不能按時(shí)交貨或供應(yīng)的配件質(zhì)量不良。在供應(yīng)商交貨日期的管理上,生管(PMC)第一時(shí)間將生產(chǎn)排程共享給供應(yīng)商,要求供應(yīng)商生產(chǎn)計(jì)劃制定的車(chē)架上線日期提前三天備料,公司采取提前一天收貨的制度,來(lái)保證物料的正常供應(yīng)。而為了確保供應(yīng)商的保質(zhì)保量供應(yīng)配件,公司建立了對(duì)供應(yīng)商定期考核的制度體系,對(duì)不達(dá)標(biāo)的供應(yīng)商進(jìn)行協(xié)助限期整改,整改后由采購(gòu)和品保部進(jìn)行考察,仍然不能達(dá)標(biāo)的供應(yīng)商,采取暫時(shí)取消供應(yīng)商資格的決定。

在持續(xù)推行以上幾點(diǎn)的改進(jìn)方案之后,生產(chǎn)的安定性逐漸得以保證的前提下,參考現(xiàn)場(chǎng)的實(shí)際情況將在制品的看板數(shù)量每個(gè)月逐步的減少,推行4 個(gè)月之后,現(xiàn)場(chǎng)在制品看板由16700 降低至10400,減少幅度約38%。

2.3 嚴(yán)格執(zhí)行生產(chǎn)日程,杜絕跳批并批現(xiàn)象

加工線的現(xiàn)場(chǎng)主管為了減少產(chǎn)品的換型次數(shù)、提高產(chǎn)量,經(jīng)常擅自將同類(lèi)別但不同順序的產(chǎn)品合并起來(lái)做,致使提前做的產(chǎn)品上裝配線時(shí)由于過(guò)早生產(chǎn)導(dǎo)致供應(yīng)商的零部件尚未入庫(kù),而本應(yīng)該上裝配線的產(chǎn)品被推遲生產(chǎn),結(jié)果造成生產(chǎn)線停工。對(duì)此公司采取了兩個(gè)措施:第一,減少換模時(shí)間。現(xiàn)場(chǎng)跳批現(xiàn)象主要是因?yàn)閾Q模時(shí)間過(guò)長(zhǎng)引起的,因此縮短時(shí)間是解決問(wèn)題的根本之策。通過(guò)設(shè)備部門(mén)和IE 負(fù)責(zé)現(xiàn)場(chǎng)換模區(qū)分內(nèi)部和外部換模動(dòng)作,針對(duì)實(shí)際情況制作模具高度定位塊和專(zhuān)門(mén)的換模臺(tái)車(chē)。將換模動(dòng)作以及工具標(biāo)準(zhǔn)化,經(jīng)過(guò)一系列的改進(jìn),成功的將加工線換模時(shí)間由30min 縮短至10min 左右。第二,適當(dāng)授權(quán),嚴(yán)格流程管理,由總經(jīng)理授予權(quán)力對(duì)訂單執(zhí)行情況以及現(xiàn)場(chǎng)主管的違規(guī)跳批操作進(jìn)行稽核處理。將現(xiàn)場(chǎng)主管擅自跳批并批的次數(shù)納入個(gè)人KPI 考核指標(biāo),每天下班前舉行生產(chǎn)例行會(huì)議,進(jìn)行一天生產(chǎn)問(wèn)題的檢查與回顧。

2.4 與供應(yīng)商實(shí)現(xiàn)信息共享、共同進(jìn)步

如圖1 所示,準(zhǔn)加管件部分從供應(yīng)商的生產(chǎn)到供貨需要8 個(gè)工作日的時(shí)間,占整個(gè)從生產(chǎn)到交貨總時(shí)間的47%。如何減少這段時(shí)間是降低交貨周期、提高生產(chǎn)端響應(yīng)速度的關(guān)鍵所在。采取將終端顧客的銷(xiāo)售以及訂單預(yù)測(cè)數(shù)據(jù)和供應(yīng)商共享,讓供應(yīng)商第一時(shí)間知道客戶端需求的變化,以便其及時(shí)提前采購(gòu)備貨,供應(yīng)商通過(guò)提前采購(gòu)原材料,降低了原材料生產(chǎn)周期。改善后,準(zhǔn)加區(qū)域的材料的訂購(gòu)周期也從8 天降為3 天交貨。

對(duì)G 公司來(lái)說(shuō),與供應(yīng)商不是利益博弈的關(guān)系,而是利益共享、風(fēng)險(xiǎn)公擔(dān)的合作伙伴。所以公司定期會(huì)和供應(yīng)商之間開(kāi)展針對(duì)質(zhì)量交貨期的改善分享報(bào)告會(huì),和供應(yīng)商起到互相借鑒的作用,也會(huì)對(duì)部分不符合要求的供應(yīng)商提供改善支持,在有些車(chē)種在更新版本時(shí),對(duì)于新車(chē)不再需要的配件,公司會(huì)提前告知供應(yīng)商,了解他們的庫(kù)存情況,將供應(yīng)商那里產(chǎn)生的多余的庫(kù)存消化后,才徹底停止生產(chǎn)舊的車(chē)型,真正做到顧及供應(yīng)商的利益,共同成長(zhǎng)。

通過(guò)以上方案的實(shí)施,改進(jìn)后的價(jià)值流程圖如圖6 所示。

圖6 G 公司的價(jià)值流程圖(改善后)

3 總結(jié)

本文使用價(jià)值流程圖方法并結(jié)合現(xiàn)場(chǎng)實(shí)際情況對(duì)分析出主要的產(chǎn)能瓶頸所在,結(jié)合精益生產(chǎn)相關(guān)理念與相關(guān)改善手法對(duì)工序瓶頸、生產(chǎn)的安定化、現(xiàn)場(chǎng)管控、供應(yīng)商管理等方面進(jìn)行了分析和改進(jìn)設(shè)計(jì),并通過(guò)持續(xù)的改進(jìn)和優(yōu)化,在減少了生產(chǎn)不安全因素的基礎(chǔ)上,將現(xiàn)場(chǎng)在制品庫(kù)存降低了約38% ,生產(chǎn)周期從原來(lái)的17 個(gè)工作日降低縮減到現(xiàn)在的9 個(gè)工作日,降低幅度約為47%,效果良好。任何企業(yè)推行的精益生產(chǎn)都不是一簇而就的,而實(shí)現(xiàn)精益與企業(yè)文化融合,并持續(xù)改進(jìn)是企業(yè)推行精益生產(chǎn)的關(guān)鍵問(wèn)題[10]。本文的意義在于為離散制造企業(yè)的生產(chǎn)管理、減少在制品庫(kù)存和降低交貨期方面提供有效借鑒。

[1]蔣美仙,林李安,張燁. 精益生產(chǎn)在我國(guó)企業(yè)的應(yīng)用分析[J]. 統(tǒng)計(jì)與決策,2005,23(12):23 -26.

[2]葉雪云. 基于改進(jìn)遺傳算法離散制造企業(yè)車(chē)間調(diào)度優(yōu)化研究[D].昆明:昆明理工大學(xué),2008.

[3]魏鵬飛.精益生產(chǎn)實(shí)施關(guān)鍵因素及評(píng)價(jià)體系研究[J].組合機(jī)床與自動(dòng)化加工技術(shù),2013 (3):4-9.

[4]安玉偉,嚴(yán)洪森.柔性作業(yè)車(chē)間生產(chǎn)計(jì)劃于調(diào)度集成優(yōu)化求解策略[J]. 自動(dòng)化學(xué)報(bào),2013,39(9):1476 -1491.

[5]藺宇,郭潔.基于JIT 的流水線生產(chǎn)效率提升方法研究[J].工業(yè)工程與管理,2012,17(3):124-128.

[6]Womack J,Jones D. Lean Thinking,Simon & Schuster[M]New York:NY,1996.

[7]皮圣雷.質(zhì)量?jī)r(jià)值流及其應(yīng)用研究[J]. 技術(shù)經(jīng)濟(jì),2010(8):122 -130.

[8]謝慶紅,王小彬. 基于價(jià)值流圖析的復(fù)雜產(chǎn)品裝配優(yōu)化研究——以G 公司DM3 生產(chǎn)裝配優(yōu)化為例[J].工業(yè)工程與管理,2013,18(4):117 -121.

[9]門(mén)田安弘. 新豐田生產(chǎn)方式(第三版)[M]. 河北大學(xué)出版社,2008.

[10]王占?jí)眩A宇.單元制造系統(tǒng)的精益設(shè)計(jì)研究[J].組合機(jī)床與自動(dòng)化加工技術(shù),2012(10):32 -35.