基于旋量理論的農用自動化系統末端執行構件運動精度分析

程秀玲,單水維

基于旋量理論的農用自動化系統末端執行構件運動精度分析

程秀玲1,單水維2

1.包頭輕工職業技術學院,內蒙古包頭014035

2.內蒙古第一機械制造集團有限責任公司,內蒙古包頭014030

為了解決農用裝置機械臂作業過程中生產效率低與人力成本較高等問題,建立一類農業用自動化系統結構模型,將自動化系統末端執行構件運動控制作為主要研究內容,運用旋量理論對系統末端執行構件運動精度進行分析,最終得到自動化系統末端執行構件位置和姿態誤差,為后續農業用自動化系統控制提供一定依據。研究結果表明,通過使用旋量理論得到一類農業用自動化系統末端執行構件的運動誤差模型,解決了誤差模型不能反映系統實際運動誤差的問題;隨角度誤差增加末端執行構件誤差呈現增加趨勢,且趨勢較為明顯,而隨長度誤差變化末端執行構件誤差變化并不明顯。

旋量理論;農業用自動化系統;末端執行構件;運動精度

1 引言

隨著近年來農用機械領域對生產安全及生產效率的日益關注,各大裝備廠商和科研院所加大了對農業用自動化系統的研究力度,通過農業用自動化系統的使用將大大減少作業人數,降低生產安全事故發生可能,提高農業生產效率。

國內學者田海波[1],李憲華[2],魏永泉[3]對農用機械裝置中機械臂的性能及運動特性進行深入的研究;國外學者Judd R.P[4],Bai Y[5],Roth Z S[6]也對機械臂運行過程動力學特性及軌跡規劃問題進行研究。但是目前而言對于農業作業自動化系統及其控制特性的研究相對而言較少。

因此,針對農業作業過程中生產效率低與人力成本較高等問題,本文以一類農業用自動化系統末端執行構件運動控制作為主要研究內容,建立一類農業用自動化系統結構模型,并運用旋量理論對系統末端執行構件運動精度進行分析,最終得到自動化系統末端執行構件位置和姿態誤差,為后續農業用自動化系統控制提供一定依據。

2 農用自動化系統末端執行構件運動精度分析

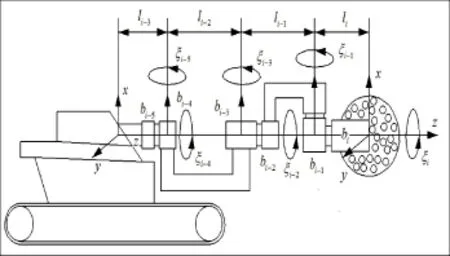

農業用自動化系統如圖1所示,分析得發現該農業用自動化系統自由度為6,末端執行構件使用向量對位姿進行表達,具體為:

圖1 農業用自動化系統Fig.1Agricultural automatic system

式中:rx、ry、rz為末端執行構件位置廣義坐標,令;為末端執行構件的廣義姿態坐標,令φ=(φ1,φ2,φ3)。

運用旋量理論得到自動化系統自由度為n時,運動學正解等式:

式中:gst(0)為自動化系統中各旋轉副在轉角為零的條件下,與末端執行構件固聯的工具坐標系在基準坐標系下位形;iξ為第i個旋轉副在基準坐標系下運動旋量坐標;θ為旋轉軸的旋轉角度;iv為移動方向矢量;iω為旋轉副方向矢量。

此時系統中旋轉副運動旋量iξ為:

式中:ib為旋轉軸上任意一點。

對于自動化系統旋轉副,其旋量矩陣指數可以寫為:

式中:eω?θ為一旋轉矩陣。

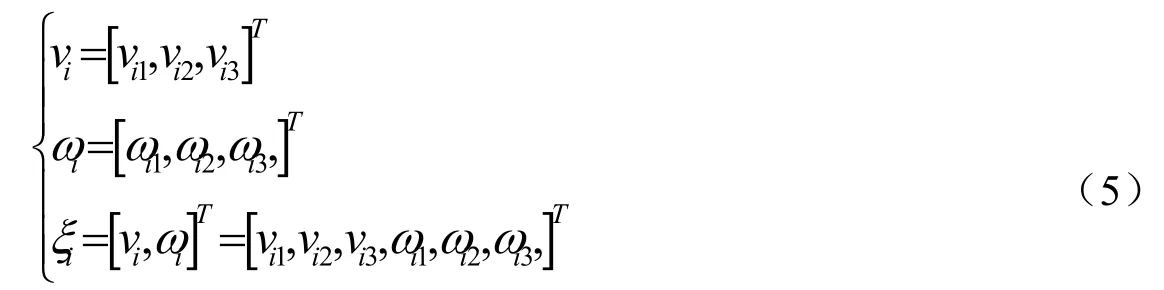

自動化系統末端執行構件運動旋量坐標表示為:

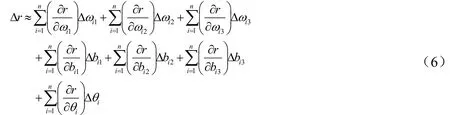

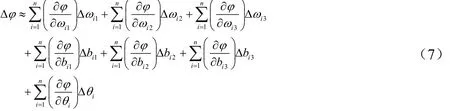

由于自動化系統制造、安裝和傳動誤差等眾多誤差作用,導致結構參數和運動變量產生誤差,這里將以上各種因素導致誤差用符號1iωΔ、2iωΔ、3iωΔ、1ibΔ、2ibΔ、3ibΔ、iθΔ表示,所以自動化系統末端執行構件的位姿誤差為:

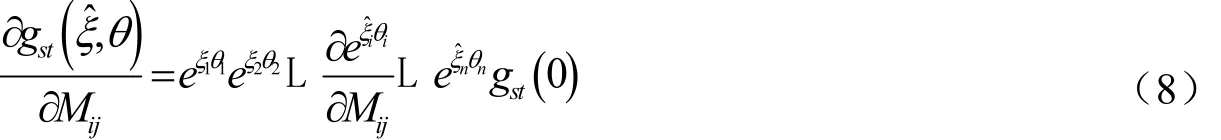

令Mij(j=1,2,3,L,7)分別表示第i根連桿的第j個參數,j=1,2,3,L,7分別表示某一連桿的結構參數bi1、 bi2、bi3、ωi1、ωi2、ωi3和運動變量θi,自動化系統末端執行構件針對結構參數和運動變量的偏導為:

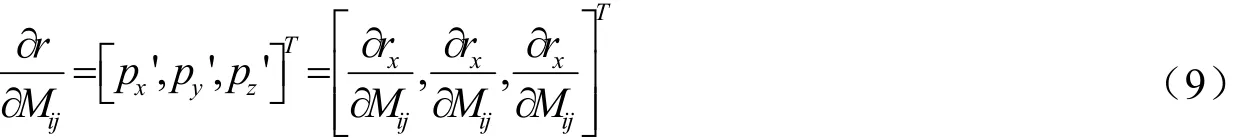

自動化系統末端執行構件位置狀態對1ib、2ib、3ib、1iω、2iω、3iω和運動變量iθ的偏導為:

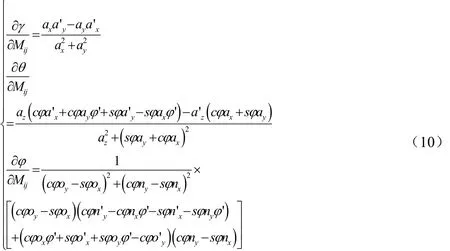

自動化系統末端執行構件姿態坐標參數對結構和運動變量參數的偏導為[8]:

式中:xn、yn、zn、xo、yo、zo、xa、ya、za、xp、yp、zp為基于歐拉角表示的姿態坐標;c、s為結構參數。

3 仿真算例

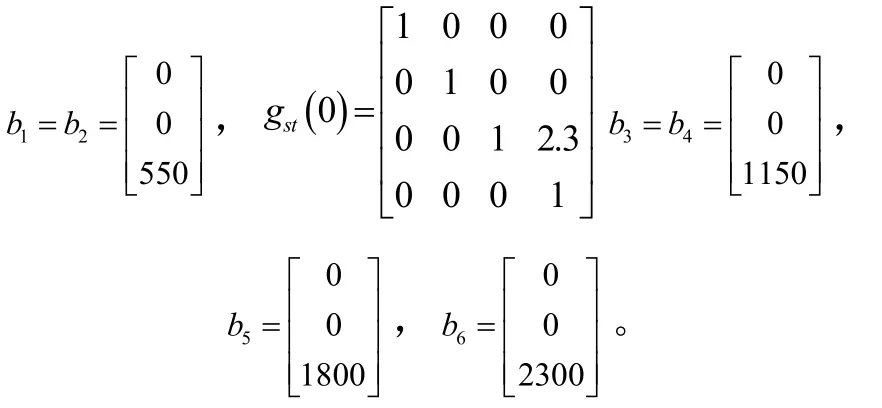

根據圖1所示模型,令機構中il為500 mm,1il-為650 mm,2il-為600 mm,3il-為550 mm。則可以得到機構初始位姿為:

機構中各運動副均為旋轉副,各運動副運動時間為2 s,具體運動規律為:

已知1b、2b、3b、4b、5b、6b關系為:

根據建立的理論模型及相關已知參數,求得農業用自動化系統末端執行構件標稱位置及誤差具體如下文所示。

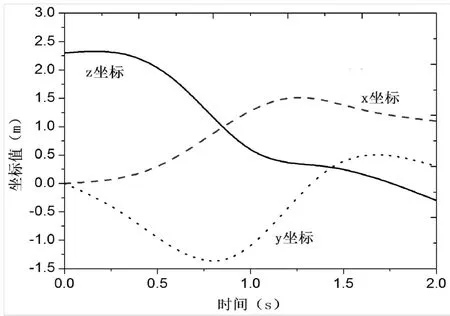

圖2為農業用自動化系統末端執行構件標稱位置曲線。由圖2可以看出,農業用自動化系統末端執行構件整體的變化區間為:-1.4到2.4 m,其中,z坐標標稱曲線相對于x、y坐標而言,其變化范圍最大,x坐標標稱位置曲線始終大于0。

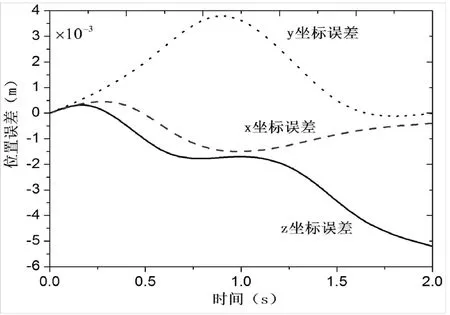

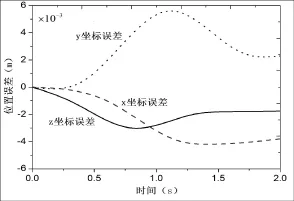

圖3為在長度誤差為0.005 m,角度誤差為π/1000的條件下,農業用自動化系統末端執行構件位置誤差曲線變化圖。圖3與圖2規律基本相似,z坐標誤差變化區間與x、y坐標相比較,其誤差較大,且y坐標誤差曲線始終大于0。

圖2 農業用自動化系統末端執行構件標稱位置曲線Fig.2Agricultural automatic system end-effector nominal position curve

圖3 農業用自動化系統末端執行構件位置誤差Fig.3Agricultural automatic system end-effector position error

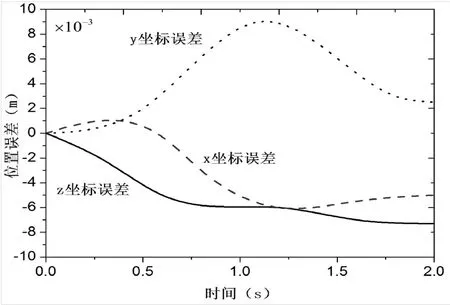

圖4 農業用自動化系統末端執行構件位置誤差Fig.4Agricultural automatic system end-effector nominal position error

圖5農業用自動化系統末端執行構件位置誤差Fig.5Agricultural automatic system end-effector position error

圖4 為在長度誤差為0.005 m,角度誤差為π/500的條件下,農業用自動化系統末端執行構件位置誤差曲線變化圖。圖5與圖4進行比較,可以發現隨著角度誤差的增加末端執行構件誤差呈現增加的趨勢,且趨勢較為明顯,圖4中的具體x、y、z坐標誤差變化趨勢與圖3基本一致。

圖5為在長度誤差為0.0005 m,角度誤差為π/1000的條件下,農業用自動化系統末端執行構件位置誤差曲線變化圖。圖5與圖3、4進行對比,可以發現隨著長度誤差的變化末端執行構件誤差變化并不明顯,表明長度誤差對末端執行構件位置誤差的影響程度有限,但圖5中的具體x、y、z坐標誤差變化趨勢仍與圖2基本一致。

4 總結

本文為了解決農業生產作業過程中生產效率低與人力成本較高等問題,建立一類農業用自動化系統結構模型,將自動化系統末端執行構件運動控制作為主要研究內容,運用旋量理論對系統末端執行構件運動精度進行分析,最終得到自動化系統末端執行構件位置和姿態誤差,為后續農業用自動化系統控制提供一定依據。研究結果表明:

(1)通過使用旋量理論得到一類農業用自動化系統末端執行構件的運動誤差模型,解決了誤差模型不能反映系統實際運動誤差的問題;(2)隨角度誤差增加末端執行構件誤差呈現增加趨勢,且趨勢較為明顯,而隨長度誤差變化末端執行構件誤差變化并不明顯。

由于本文研究只是針對農業用自動化系統末端執行構件的運動精度進行分析,后續還將研究基于末端運動精度分析結論的末端執行構件的運動控制,從而最后完成對整個機構的完整性控制以及系統機構運動軌跡規劃,此外有一點需要說明本文目前針對農業用自動化系統末端執行構件運動精度分析尚處于理論階段,后續隨著樣機試制完成,將重點對裝置理論進行實驗驗證,從而得到完整的農業用自動化系統末端執行構件運動精度控制理論。

[1]田海波,馬宏偉,魏娟.串聯機器人機械臂工作空間與結構參數研究[J].農業機械學報,2013,44(4):196-201

[2]李憲華,郭永存,張軍,等.模塊化六自由度機械臂逆運動學解算與驗證[J].農業機械學報,2013,44(4):246-251

[3]馮青春,紀超,張俊雄,等.黃瓜采摘機械臂結構優化與運動分析[J].機械傳動,201,41(2):244-248

[4]Judd R P,Knasinski.A technique to calibrate industrial robots with experiment verfication[J].IEEE Trans on Robotics&Automation,1991,6(1):20-30

[5]Bai Y,Wang D L.Improve the robot calibration accuracy using a dynamic online fuzzy error mapping system[J].IEEE Transaction on Systems,Man and Cybernetics,2004,34(2):1155-1160

[6]Roth Z S,Mooring B,Ravani B.An overview of robot calibration[J].IEEE Journal of Robotics and Automation, 1987,3(5):377-385

KinematicsAccuracy Analysis ofAgriculturalAutomatic System End-effector Based on Screw Theory

CHENG Xiu-ling1,SHAN Shui-wei2

1.Baotou Light Industry Vocational Technical College,Baotou014035,China

2.Inner Mongolia First Machinery Group Co.,Ltd,Baotou014030,China

In order to solve the problems of agricultural unit operation,low productivity and high labor costs and other,a class of agricultural automation system structure model was established,the main content of the end-effector motion control automation systems,simultaneous kinematics accuracy analysis of systems using screw theory end-effector,eventually the automatic system end-effector position and attitude error were got,which provide a basis for subsequent agricultural automation system control.The results show that screw theory use automated systems to establish a agricultural automation system end-effector motion errors mathematical model solves the error model can not reflect the actual movement of the system error problem;with the angle error increased,the end-effector error showed an increasing trend,and the trend is more obvious,and with the changes in body length error,the end-effector error did not change significantly.

Screw theory;agricultural automatic system;end-effector;kinematics accuracy

TH122

A

1000-2324(2014)05-0720-04

2013-03-11

2013-05-23

程秀玲(1980-),女,漢,碩士,講師,研究方向:智能控制鑄造.