固定層增氧間歇式氣化技術運行小結

王志勇 何樹文 陳振偉 李 強

(山東瑞星集團股份有限公司 山東泰安271500)

0 前言

傳統固定層間歇式氣化工藝具有技術成熟、操作簡單、煤氣中有效氣成分較高、投資少等優點,但由于進入煤氣爐燃燒所需的氧氣來源于空氣,氧氣濃度低(約為21%,體積分數),單位時間與碳反應放出的熱量少,只能靠延長吹風時間來提高氣化層溫度,造成吹風效率低、能源利用率低、單爐產氣量低,且生成的吹風氣中含有粉塵、二氧化碳和硫化物。

經過多年對固定層間歇式氣化工藝調優的實踐,發現通過提高入爐空氣中氧氣的濃度來提高吹風效率,將傳統固定層間歇式氣化工藝的能源利用率及裝置產能最大化,具有明顯的經濟和社會效益。

1 工藝流程

1.1 固定層增氧間歇式氣化工藝

來自變壓吸附(PSA)制氧系統的富氧(90%~95%,體積分數)儲存在氧氣罐內,經電動調節閥減壓,通過流量計進入混合罐,與空氣混合均勻(增氧空氣中的氧氣體積分數控制在 22%~50%),然后經造氣離心式鼓風機加壓進入造氣空氣總管,再經吹風閥、加氮閥后供各造氣爐使用。為了防止空氣總管超壓和穩定增氧空氣入爐壓力,在空氣總管上設有電動調節的自動放空閥,當空氣總管壓力>30 kPa時,自動調節閥自動打開,平時則處于穩壓調節狀態。增氧空氣與蒸汽(200 ℃左右)以間歇或者是混合方式進入煤氣爐(Φ2 800 mm),分別經過吹風、上加氮、上吹、下吹、二次上吹、吹凈6個階段(總循環時間120 s),灼熱的炭與增氧空氣中的氧氣和水蒸氣反應產生半水煤氣,供生產合成氨使用。

當增氧空氣中的氧氣濃度達到一定程度時,吹風和吹凈階段的時間為零,制氣階段(上吹、下吹)增氧空氣中的氧氣與碳反應所放出的熱量滿足碳與水蒸氣反應所需要的熱量,且產生的半水煤氣能滿足合成氨生產工藝的需要,此時原有間歇氣化的6個階段即改為上加氮、上吹、下吹、二次上吹4個階段,原有的吹風階段產生的吹風氣在此時全部回收進入氣柜,不再放空或者送吹風氣鍋爐燃燒利用以后再放空,大大減輕了對大氣的污染。

2 間歇式氣化增氧前、后工藝對比分析

2.1 技術先進性對比

與傳統的固定層間歇式氣化工藝和固定層富氧連續氣化工藝相比,增氧間歇式氣化工藝的技術創新性表現如下。

(1)該裝置采用配套PSA制氧系統進行增氧制氣,降低了制氧成本,氧氣純度高達90%(體積分數),氧氣產量可達10 000 m3/h(標態),浪費空氣少,電耗低。

(2)在固定層間歇式氣化工藝基礎上,將入爐空氣中氧氣體積分數由21%提高至22%~50%,入爐增氧空氣中氧氣的濃度能根據工況變化自動調節,提高單爐發氣量的同時還能減少吹風氣的排放,減輕二氧化碳和硫化物排放對環境造成的污染。

(3)在固定層富氧連續氣化工藝的基礎上,延長了每個循環下吹制氣的時間,回收了上行氣體顯熱,降低了入爐空氣中所需氧氣的濃度。

(4)自動調節入爐空氣中氧的濃度和合理的汽氣比(蒸汽與增氧空氣的比值),在滿足后序工段氫氮比要求的前提下,能取消吹風和吹凈階段,實現吹風氣全部回收入工業氣柜。

(5)安全方面:①保證了每個制氣循環有二次上吹階段,避免了爐底殘留煤氣在增氧空氣入爐時發生爆炸的可能性;②設有超壓放空、風機防喘振裝置;③設有高精度在線氧含量分析儀;④設置了安全、可靠的自動調節閥,并實現了安全檢測、報警和聯鎖功能。

2.2 間歇式氣化工藝增氧前、后對比

固定層間歇式氣化吹風階段吹風時間長、熱損失大;上行和下行制氣階段制氣時間短、蓄熱量小、蒸汽分解率低;固定層增氧間歇式氣化吹風階段吹風時間短、熱量充分利用;上行制氣階段和下行制氣階段制氣時間長、蓄熱量大、蒸汽分解率高。

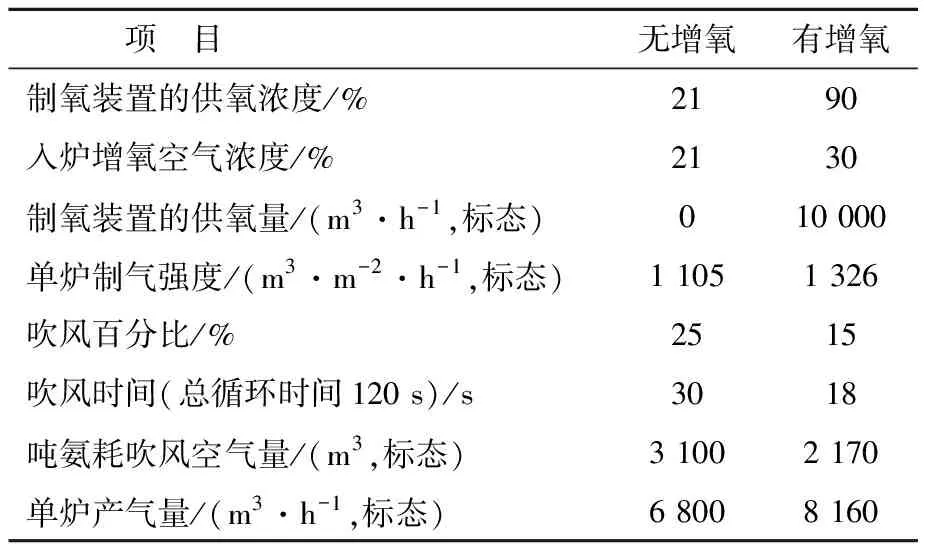

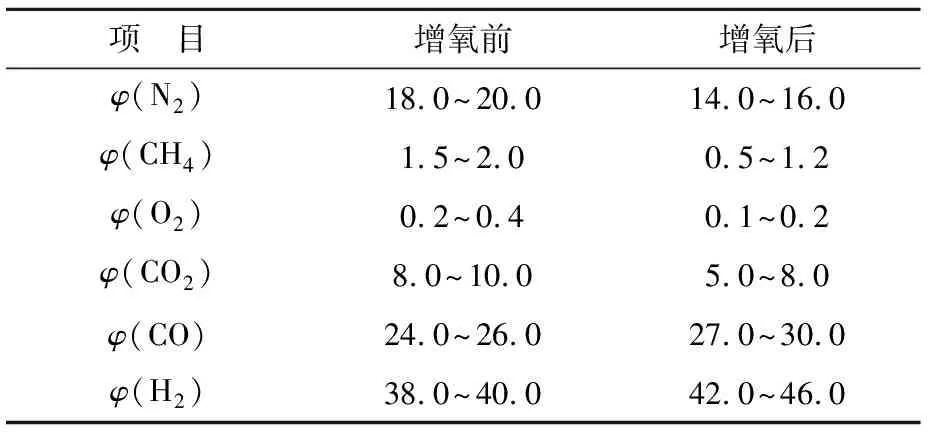

固定層間歇式氣化工藝增氧前、后部分參數比較見表1,固定層間歇式氣化工藝增氧前、后半水煤氣成分變化見表2。

表1 固定層間歇式氣化工藝增氧前、后部分參數比較

項 目無增氧有增氧制氧裝置的供氧濃度/%2190入爐增氧空氣濃度/%2130制氧裝置的供氧量/(m3·h-1,標態)010 000單爐制氣強度/(m3·m-2·h-1,標態)1 1051 326吹風百分比/%2515吹風時間(總循環時間120 s)/s3018噸氨耗吹風空氣量/(m3,標態)3 1002 170單爐產氣量/(m3·h-1,標態)6 8008 160

表2 固定層間歇式氣化工藝增氧前、后半水煤氣成分變化 %

項 目增氧前增氧后φ(N2)18.0~20.014.0~16.0φ(CH4)1.5~2.00.5~1.2φ(O2)0.2~0.40.1~0.2φ(CO2)8.0~10.05.0~8.0φ(CO)24.0~26.027.0~30.0φ(H2)38.0~40.042.0~46.0

固定層間歇式氣化工藝和固定層增氧間歇式氣化工藝噸氨耗標煤(質量分數65%固定碳型煤折算)分別為1.280 t和1.024 t,噸氨蒸汽消耗量分別為1.0 t和0.6 t。固定層增氧間歇式氣化工藝噸氨減少CO2排放量400 m3(標態),噸氨減少含硫化物氣體排放量 25 m3(標態)。按年產300 kt 合成氨計,年節省原料煤費用6 000萬元,年節省蒸汽費用2 500萬元,年增加制氧成本2 400 萬元,經濟效益為6 100萬元。

3 存在問題及完善

固定層間歇式增氧氣化工藝物料能夠基本均勻分布,但也存在某些區域出現局部偏流現象,增氧空氣氧含量過高,容易造成局部偏流過氧燒結炭層,從而嚴重影響生產。

吹風過程消耗增氧空氣量較大(是加氮空氣用量的3~4倍),如果吹風氣中氧氣體積分數提高1%,則需要補充30 m3/h(標態)左右的純氧,氧氣消耗量大,增加了生產成本。今后需要在回收上行出口氣體帶出熱量等方面進行改造,盡量減少熱量的損失,進一步降低生產成本。