基于特殊夾具機械手的設計和優化

程 鵬,倪受東,王小明

(南京工業大學 機械與動力工程學院,南京 210009)

0 引言

近年來我國汽車市場需求保持了連續高增長態勢,需求總量屢創新高,給汽車配件公司提出了質量和效率的難題,因而公司在工廠自動化方面往往通過投入機器人和自動化輸送線,來加強管理同時提高生產效率。目前機器人廣泛應用于各行各業,但是必須要設計一套符合于各專業領域的機械手和配套的夾具。為了提高機器人的效率和使用壽命,在滿足作業要求的前提下,減輕機械手的重量,提高機械手的性能是目前研究機器人應用的關鍵問題。隨著計算機技術的不斷發展,有限元法在機械手的設計優化方面得到了越來越多的應用。

基于現場考查和綜合各方面的要求,先是以經驗法設計了一套符合該公司生產的機械手和裝卸工件的快速夾具用來投入工廠生產輸送線,然后利用有限元對設計中的重要部件進行了應力分析,校核了強度和剛度,同時減輕了機器人的負載。

1 機械手的作業要求和結構

1.1 機械手的作業要求

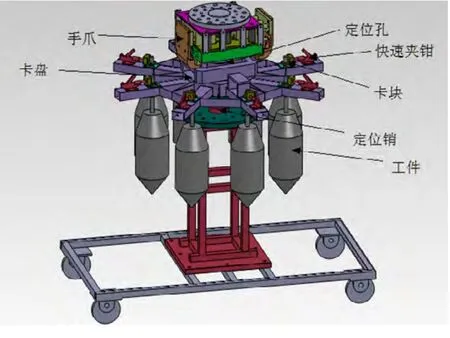

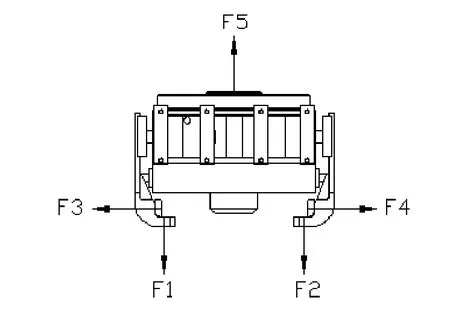

根據現場工藝,機械手需要抓取一個卡盤,卡盤上裝夾8個工件,然后通過設定機器人的運動來進行作業,工件的快速裝夾和拆卸通過快速夾鉗連接一個卡塊,利用快速夾鉗死點位置卡住工件上端的槽來固定工件的位置,卡盤是放在如圖1所示的自動輸送線的小車上,在規定的自動生產線區域快速裝夾和拆卸工件,卡盤在小車上的定位通過小車底盤的定位銷和卡盤的定位孔配合。當小車到達機器人的作業位置,通過視覺檢測模塊反饋信號給機器人,使其末端機械手調整到正確的位姿,然后通過機械手的氣缸實現夾緊或松開夾具。

圖1 機械手和卡盤整體圖

1.2 機械手的整體結構

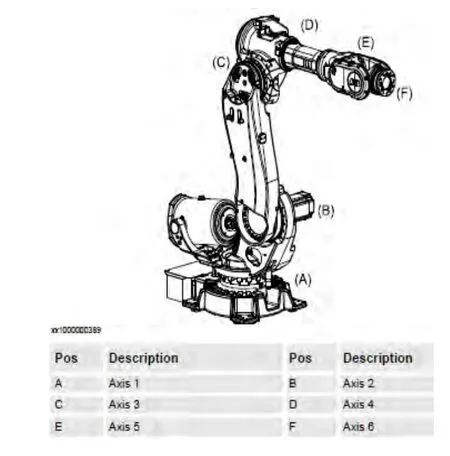

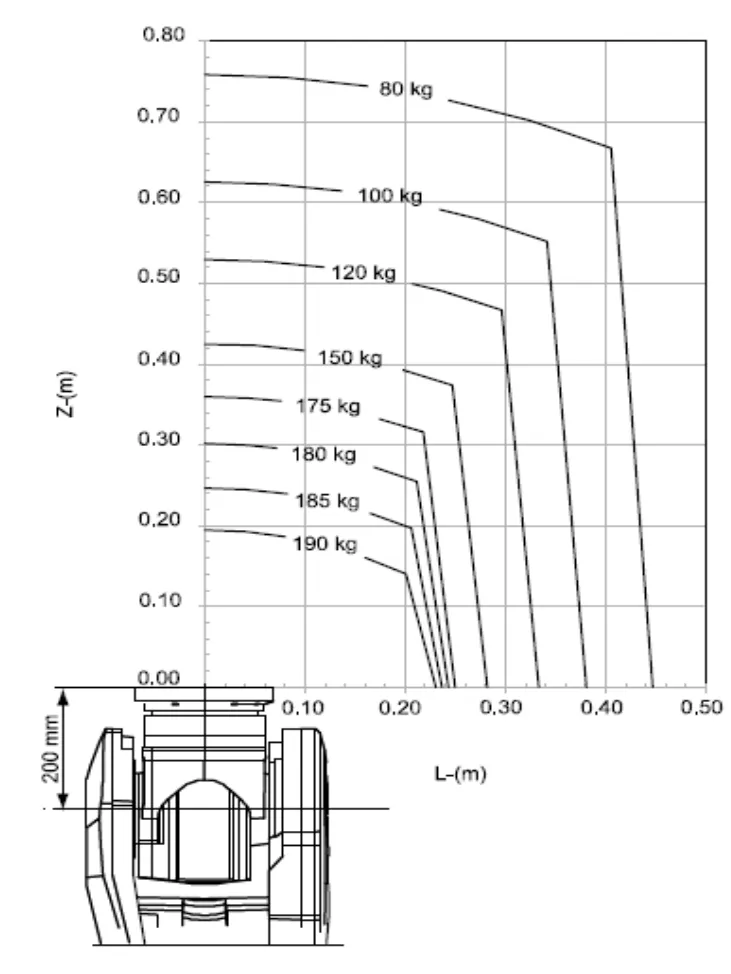

ABB提供的IRB6640型機器人如圖2所示,其敏捷的動作能夠在重載下實現高節拍的生產要求,其末端力學性能如圖3所示。

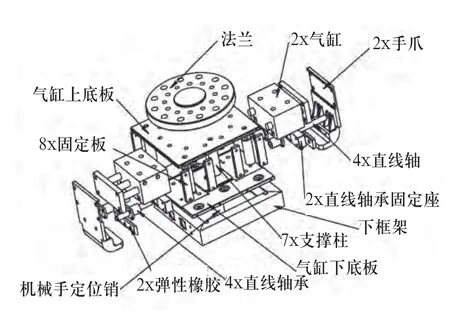

在滿足高性能要求的同時,其緊湊型,輕量化的設計大大減少了安裝難度和占地面積,基于此機器人的末端設計了執行抓取圖1所示夾具的機械手,機械手結構如圖4所示。

圖2 ABB工業機器人IRB6640型

圖3 機器人末端力學性能

圖4 機械手結構圖

2 機械手的設計校核和有限元分析

2.1 機械手的設計和受力分析

根據機械手和夾具的整體裝配圖,把機器人第六軸末端的承載分成三部分,如圖5所示,第一部分是末端到機械手底面的高度H1=167mm,總半寬L1=183mm,承載機械手的重量30kg,第二部分是末端到卡盤底面的高度H2=292mm,總半寬L2=500mm, 承載卡盤的重量27kg,第三部分是機器人末端到工件末端高度H3=684mm,總半寬為L3=327mm,承載8個工件的的總重量8×5kg=40kg,根據圖3機器人末端的力學性能,得出完全符合機器人末端力學要求。機械手的結構受力分析簡圖如圖6所示。

圖5 機械手末端承載尺寸示意圖

圖6 機械手受力示意圖

機械手在夾緊卡盤后,會受到卡盤的夾緊反力F3,F4,汽缸為帶有雙直線軸承,其缸徑為63mm,在使用壓力0.6MPa條件下,夾緊力為1682N,推力為1870N,為了減少氣缸由于F1,F2,F3,F4引起的彎矩,在氣缸與手爪之間安裝了直線軸承,減小機械手手爪的變形。為了增加夾緊力,減小機械手承受卡盤和工件的重力,在手爪的側面安裝了彈性橡膠來增大摩擦力。卡盤和工件的重量大約為67kg,夾取卡盤需要的摩擦力均分到兩邊的手爪,一邊手爪Nf335≥,摩擦系數取u=0.3,卡盤承受正壓力 N = f/u ≥1117N ,雖然機械手會旋轉,但是其由于向心加速度引起的離心力消耗在機械手的定位銷上以及切向加速度引起的慣性力消耗在4個軸承上,因此,作為機械手的關鍵部位手爪在自轉時可以在靜態下進行受力分析,機械手手爪承受的夾緊反力以1682N來計算,當夾緊力不足1117N時,卡盤有所下滑,手爪底部承受部分重力F1和F2,手爪以最大受力335N來計算,此時氣缸沒有到達預設位置,傳感器沒有感應到相應的磁環,因此氣缸可能泄漏或氣壓不足,會報警顯示。

2.2 機械手手爪的有限元分析

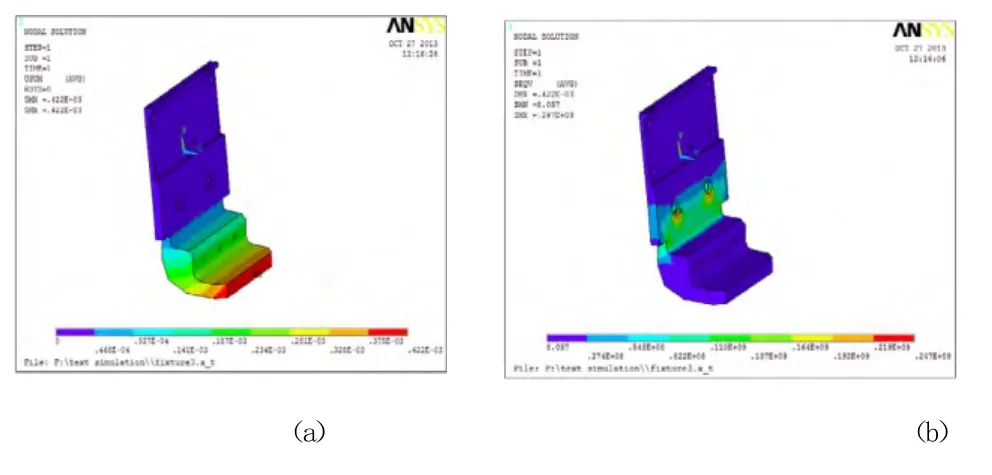

因SoildWorks軟件有其強大的建模功能,而ANSYS軟件有其強大的分析功能,且兩種軟件有很好的兼容性,在SoildWorks軟件中把模型轉化為x_t的格式導入ANSYS軟件中進行網格劃分,采用soild187實體單元,機械手爪材料為Q235鋼,彈性模量E=206GPa,泊松比u=0.25-0.3,碳鋼,銅,鋁的塑形材料通常以屈服形式失效,宜采用第三第四強度理論校核,而第三和第四相比,第三強度理論偏于保守,本文采用的第三強度理論。根據ANSYS軟件分析,如圖7所示,從輸出的應力圖可以看出應力最大為247MPa,超過了材料的屈服極限235MPa,最大位移為0.423mm,在鋼材的彈性形變范圍內,因此不做結構改進不能滿足應力要求。

圖7 機械手應力變形圖

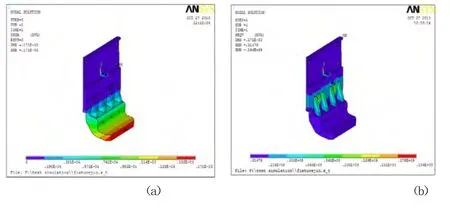

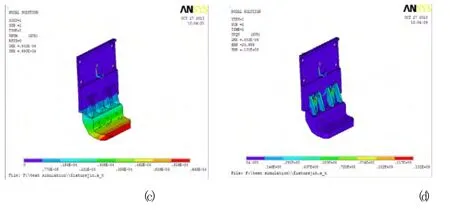

3 機械手手爪的結構優化

機械手爪的最大應力主要分布在中間的2個孔,會導致應力集中,該孔需要連接直線軸,因此不能去除,為了保持手爪的直線運動,減小因變形導致直線軸承的受力增大,最后導致軸承失效,故在手爪上加了4條筋,應力和變形圖如圖8所示,最大應力為195MPa,最大變形為0.172mm,雖然最大應力和變形都減小了,但是最大的應力仍然集中在孔的下部,因此在孔的下部又增加了筋,增加了應力集中部位的強度,然后通過ANSYS分析,得到如圖9所示的結果,最大應力為131MPa,最大變形為0.0693mm,通過優化大大減小了應力和變形。

圖8 機械手優化一應力變形圖

圖9 機械手優化二應力變形圖

4 結束語

在機械手的設計中,要根據現場的不同要求去改變機械手的結構,機械手在自轉時要考慮動態載荷,盡量在設計時減少或避免動態載荷,動態中的機械手受力往往是變化的,有時會對關鍵部件造成破壞,因此本文通過設計機械手的中間銷用來承載動態載荷,使手爪在作業中盡量發揮最大的夾緊力,使得機械手夾緊可靠,通過加強筋對機械手手爪結構進行優化,減小應力和變形,提高了機械手的工作效率,在減小手爪變形的同時,延長了軸承的使用壽命,從而對以后的機械手設計起到了指引作用。

[1] 芮執元,馬占義,鋁錠碼垛機械手框架的應力分析與優化[J].機械設計與制造,2010.

[2] 劉俊.高樂.范永威.搬磚機械手的動力分析和結構優化[J].制造業自動化,2011.

[3] 張洪信.有限元基礎理論與ANSYS11.0應用[M].北京:機械工業出版社,2009.

[4] 李成偉,貧超.碼垛機器人機構設計與運動學研究[J].機械設計與制造,2009.

[5] 楊可楨,程光蘊,李仲生.機械設計基礎(第五版)[M].北京:高等教育出版社,2006.