75 t/h循環流化床鍋爐返料裝置的改進

宋竹根(安徽晉煤中能化工股份有限公司 安徽臨泉236400)

1 存在問題

(1)鍋爐負荷能力差,75 t/h的循環流化床鍋爐正常運行只能達到50 t/h負荷,循環流化床鍋爐床溫(1 000 ℃)與爐膛出口(<760 ℃)溫差在240 ℃以上,飛灰中殘碳質量分數高達12%以上。

(2)在75 t/h循環流化床鍋爐啟動初期(料層差壓低于5.0 kPa),容易出現返料中止、鍋爐風室壓力低(點火初期一般在4.5~5.5 kPa)、一次風機出口總風壓低(6.5 kPa),返料風壓受其影響,使返料風室壓力只有3.0~3.5 kPa。因此風壓值太低,致使鍋爐啟動后運行初期返料中止。為此,只得增加點火前爐膛料層厚度,以提高一次風系統的風壓,使一次風室壓力達5.5~6.5 kPa,返料風室壓力在4.5 kPa以上,但增加了點火燃油量,相應增加點火成本。

(3)正常運行時,如鍋爐燃煤含灰量突然增大或大量放渣時,也容易出現返料中止。如處理不及時,就會造成鍋爐爐膛或返料器結焦事故。

2 原因分析

2臺75 t/h循環流化床鍋爐返料系統一直存在缺陷:返料風與松動風共用1個風室,不能分別調節;返料風風源來自本爐一次風,其風壓受鍋爐料層、煤質、負荷影響,風壓不穩且波動大,經常出現返料中止,輕則影響鍋爐負荷,重則威脅安全運行,可能導致爐膛超溫而結焦。

3 改進措施

(1)6#130 t/h循環流化床鍋爐配置有2臺羅茨返料風機(1開1備),經3年多的運行,未出現過返料中止事故,且單臺返料風機運行也未出現故障。經分析,利用6#130 t/h循環流化床鍋爐的備用返料風機能滿足4#和5#鍋爐(均為75 t/h)返料器用風要求,只需增加1根Φ159 mm串聯管線、1只DN 150 mm普通閘閥(作為串聯閥)、4根Φ108 mm分管以及4只DN 100 mm普通閘閥(作為控制分閥),即可解決2臺75 t/h循環流化床鍋爐返料中止的問題,且投資少。

(2)4#和5#循環流化床鍋爐返料風室按U形返料器隔板所對應的位置均分返料風Q1(室1)與松動風Q2(室2),并分別用閥門控制,使2臺75 t/h鍋爐運行時可各自調節返料風。返料風壓一般保持較高,以保障正常向爐膛回料;松動風壓保持稍低,以防止向分離器反竄風。

(3)改進后,仍保留4#和5#循環流化床鍋爐

原有提供的一次風風源,且也分成返料風和松動風,起備用作用。當6#鍋爐運行返料風機有缺陷或故障時,先投運4#和5#循環流化床鍋爐原有風源的返料風,再恢復6#鍋爐備用返料風機作用即可。

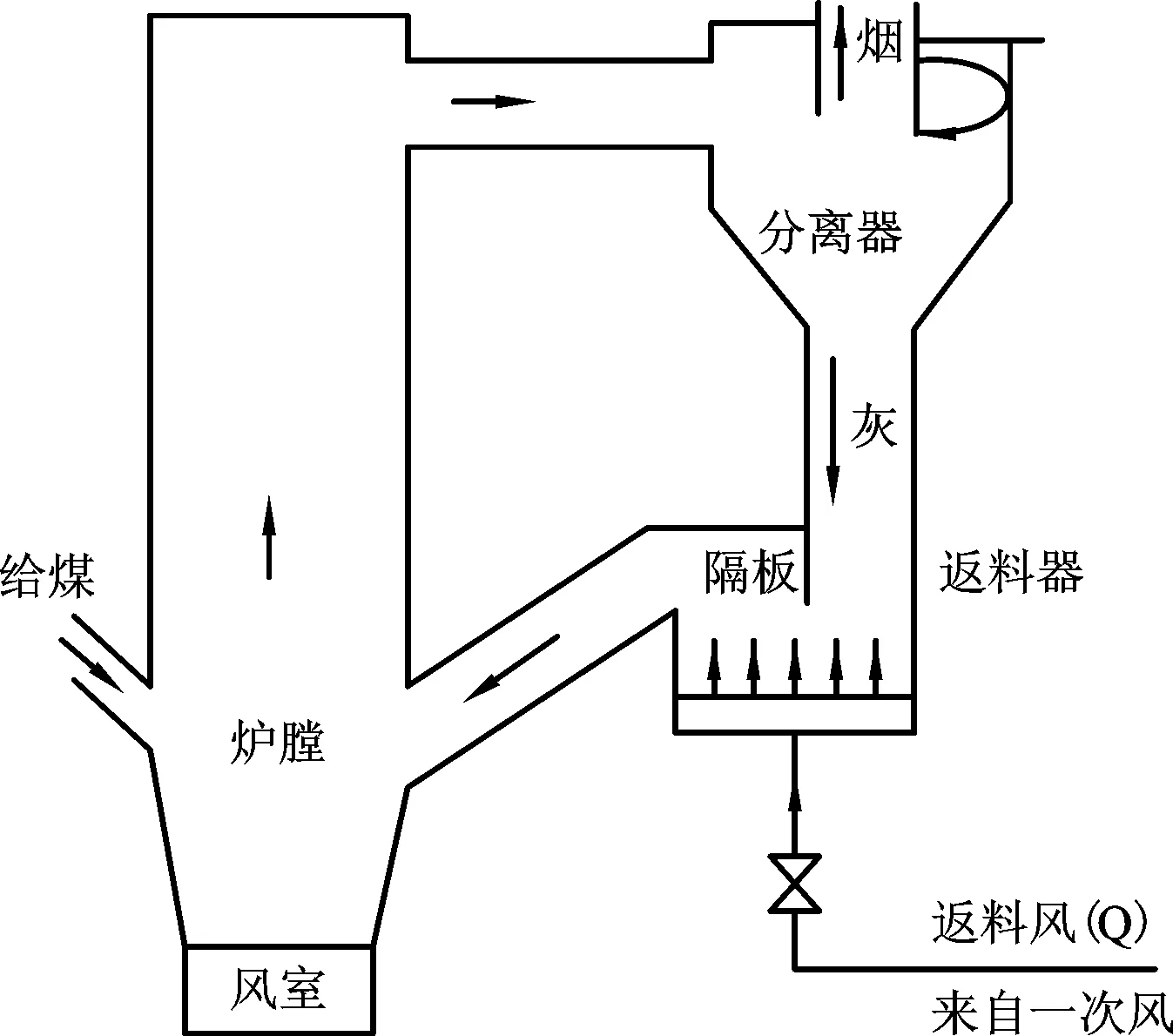

改進前、后循環流化床鍋爐返料裝置工藝流程分別見圖1和圖2。

圖1 改進前循環流化床鍋爐返料裝置工藝流程

圖2 改進后循環流化床鍋爐返料裝置工藝流程

4 改進效果

對返料裝置改進后,既保障了2臺75 t/h循環流化床鍋爐回料裝置運行的可靠性,杜絕了返料中止而引起的鍋爐結焦事故,飛灰中殘碳質量分數降低至7%以下,又節省了投資,且循環流化床鍋爐運行負荷提高至68~75 t/h。