注塑模具嵌件成型技術研究與應用

李耀輝 殷 兵

(蘇州市職業大學機電工程學院,江蘇 蘇州215104)

塑料注射成型是一種可實現低成本、大批量生產塑料制品的極好的加工方法,同時也是開發高技術商品不可或缺的加工技術。注塑加工中經常會遇到嵌件成型的問題,如筆記本的外殼、手機外殼等塑料制品,這些外殼的連接部位一般都植入了銅螺母,而這些銅螺母一般都是采用嵌件成型的方式植入的。塑料具有易成型性、彎曲性、絕緣性等優點;而金屬具有一定的剛性、強度、導電性和耐熱性等特點,如何實現塑料與金屬等異材質嵌件的一體化成型,制成具有基體性能和新賦機能、滿足特定需求的一體化產物,是近年來注塑成型領域比較關注的一個熱點。因此,產生一種新的注塑成型技術——注塑嵌件成型(insert molding)技術。注塑嵌件成型又稱模內組裝注塑成型系統、模內組裝立式注塑成型(in-mold assembling and molding)。嵌件成型是把事先準備好的異型材質嵌件放入模具中,合模后注入樹脂,讓熔融的樹脂和嵌件互相連接并且變成固體,從而制成含有異型材質的一體化成型方法。嵌件的材質種類很多,不但金屬能夠做為嵌件材質,另外一些材質,例如布、紙、電線、塑料、玻璃、木材等都能作為嵌件材質,在實際生產中一般以金屬嵌件應用較多。但是在嵌件成型過程中,常常會出現因為無法很好地對嵌件進行預定位及提供成型過程中的輔助壓合動作而使嵌件發生偏移,從而導致成型質量和精度下降,無法滿足實用需求的現象。

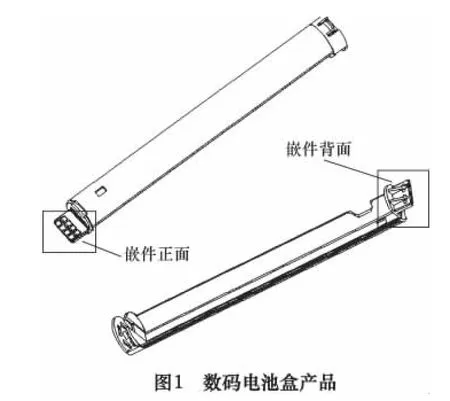

1 數碼電池盒產品

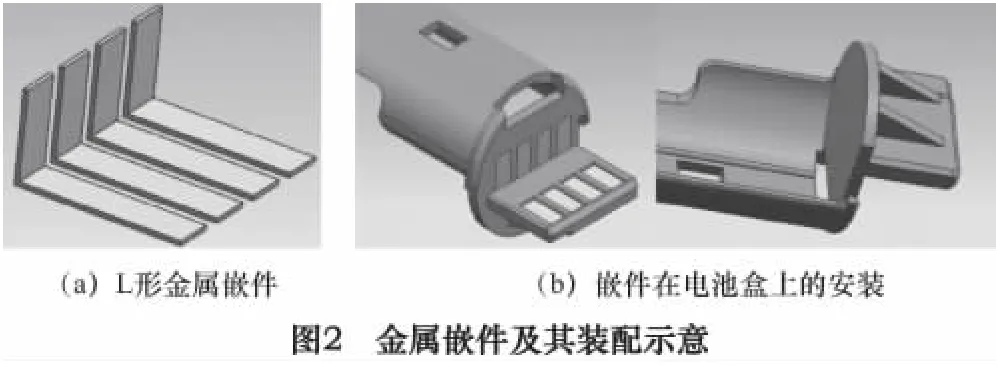

圖1為某款數碼電池盒產品,電池盒的基體為塑料制品,但在電池盒的前端部分要植入4個L形的金屬嵌件,以實現導電接觸等功能。圖2為該金屬嵌件形狀及其在電池盒上的裝配示意圖。

圖2電池盒中的4個L形金屬嵌件,可以稱其為金手指,其主要功能是通過和電源彈片接觸后使電路導通。此嵌件可通過沖壓加工成形,電池槽中的4個金手指結構相同,而且成型后要保證其在塑件基體中的相對位置精度。如果按照嵌件最初的設計結構,需要將4個相同的嵌件分別置于模具型腔中,給嵌件的放置及定位帶來一定的難度,而且生產效率也明顯降低。故需在滿足裝配和使用功能前提下對嵌件結構進行適當改進,以方便嵌件在模具型腔中的放置和定位,同時要利于嵌件的沖壓成型。

2 金手指嵌件成型分析

金手指嵌件要在產品中注塑成型,必須要滿足鑲嵌注塑中的3個基本要素,即:

(1)金手指在注塑成型時應有可靠的定位,否則成型過程中嵌件會因承受注射壓力而發生偏移。

(2)金手指在定位的同時必須有輔助的壓合動作,以避免成型中因金手指不能和模具型腔表面貼合而產生毛邊。

(3)要保證人工操作的便捷性和量產的效率問題。

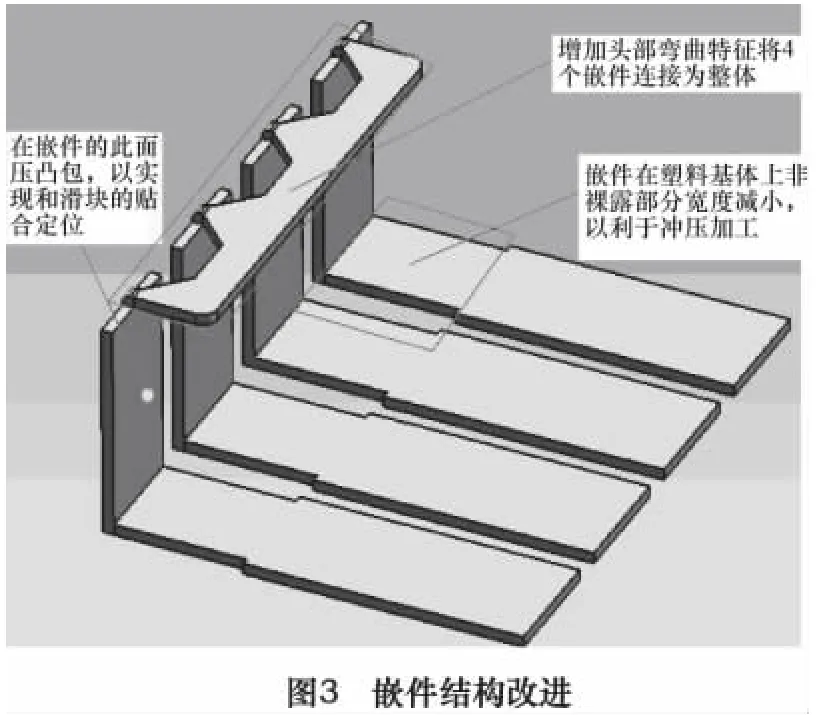

2.1 嵌件結構改進

基于以上3個要素對此嵌件進行成型工藝及結構改進。首先金手指的形狀是4個單獨的L形嵌件,如果通過在型腔內放置4個孤立的金手指來成型,使得4個金手指的相對位置精度難以保證,因此考慮金手指在模具中的放置問題并結合其沖壓加工成型的可行性,把金手指嵌件的形狀加以改進,通過增加彎曲特征將四個嵌件制作成一個整體;同時將嵌件在電池盒基體上非裸露部分的寬度尺寸減小,使相鄰L形嵌件之間的距離適當增大,以利于沖壓成形;為了實現嵌件和滑塊的貼合,將嵌件豎立的一側正面通過脹形得到凸包特征,對應的背面為凹坑特征,改進后的金手指嵌件形狀如圖3所示。在注射成型時可通過滑塊對嵌件進行定位,注塑成型后將其上端連接部分掰斷即可。

2.2 電池盒塑件結構改進

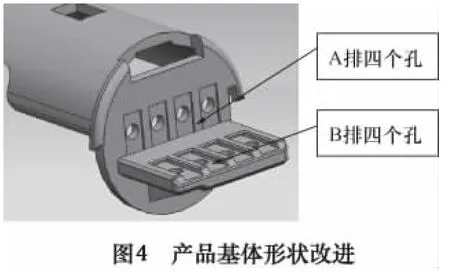

金手指整體在模具型腔中的準確定位以及與模具型腔的貼合度也很重要。由圖2b可看出,此金手指除正面功能外,其他各處無裸露情況,故需要對該電池盒塑料件局部結構進行修改,以保證金手指嵌件和模具型腔的完全帖合。為此,在產品上嵌入金手指的2個面上分別設置4個小孔,如圖4所示。

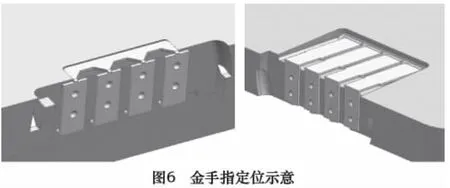

其中增加A排4個孔的目的是防止側面豎立的金手指沒有完全貼合到模具滑塊上而產生毛邊,此4個孔通過斜銷輔助壓合金手指來成型;增加B排4個孔的目的是防止底面的金手指沒有完全貼合到模具滑塊上而產生毛邊,此4個孔通過頂針貼緊金手指來成型。滑塊結構如圖5所示,圖6從兩個角度分別示意了改進后的金手指在滑塊上的定位方式和滑塊工作原理。

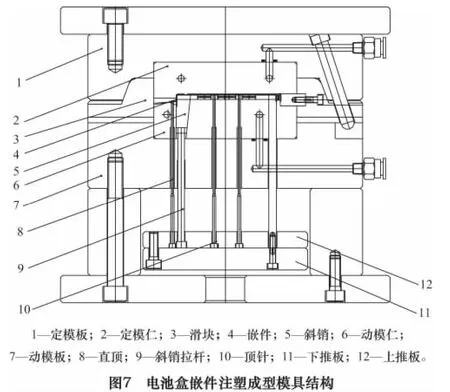

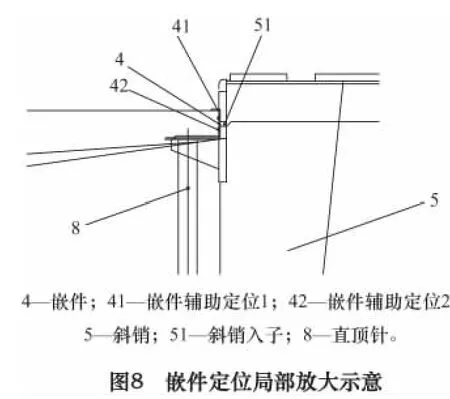

3 嵌件注塑成型模具結構設計

嵌件成型的主要難點是如何實現其在模具中的準確定位及保證成型過程中嵌件的壓合問題。通過對嵌件和電池盒基體的結構改進,該電池盒嵌件注塑成型過程嵌件的定位和壓合問題得到解決和保證,電池盒嵌件注塑成型模具結構如圖7所示,圖8為嵌件定位的局部放大示意圖。即通過采用在型腔中設置滑塊3來對嵌件4進行定位,成型時將嵌件4扣在滑塊3上,通過嵌件上的輔助定位結構41(即之前在嵌件上增加的彎曲特征)來進行嵌件的放置,滑塊上對應嵌件定位面41處開設相應的定位槽,通過定位槽對嵌件進行初定位,同時結合嵌件豎立的正面部分所增加的凸包結構來實現嵌件在滑塊上的準確定位。為避免成型中由于嵌件不能和模具型腔表面貼合而產生毛邊,應保證嵌件在成型過程中始終受到輔助的壓合動作,為此在塑料基體上對應嵌件相鄰兩個凸臺間增加一工藝孔,并通過斜銷5來進行成型和壓合,51為斜銷5上成型上述工藝孔的斜銷入子,另外,為了精確控制嵌件和滑塊的壓合,在嵌件的底面設置直頂8,配合斜銷5從兩個方向實現嵌件和滑塊的壓合。

4 結語

(1)金屬嵌件在成型過程中表現出來的性能非常優越。

(2)如何確保嵌件在成型中的可靠定位和輔助壓合,將是嵌件成型技術的關鍵技術點和難點。本文通過滑塊對嵌件進行定位,同時采用斜銷和直頂從兩個方向實現嵌件和滑塊的壓合。

(3)采用該模具結構進行電池盒嵌件注塑成型,所注塑產品的形位精度得到很大改善,且注塑生產效率也大大提高。

[1]吳崇峰.實用注塑模CAD/CAE/CAM技術[M].北京:兵器工業出版社,1999.

[2]楊占堯.Pro/ENGINEER Wildfire 2.0產品造型與模具設計精解及案例[M].北京:化學工業出版社,2006.

[3]Georg Menges,Walter Michaeli,Paul Mohern.注射模具制造工程[M].北京:化學工業出版社,2002.

[4]孫玲.塑料成型工藝與模具設計[M].北京:清華大學出版社,2008.

[5]李耀輝,許春龍.筆記本B件(bezel)定模防鑲件孔溢油的模仁結構設計[J].鑄造技術,2011(8):1178-1180.