利用太湖竺山灣底泥制備輕質陶粒試驗研究

章丹,葉春 ,張大磊,李春華

1.青島理工大學,山東 青島 266033

2.環境基準與風險評估國家重點實驗室,中國環境科學研究院,北京 100012

3.中國環境科學研究院湖泊工程技術中心,北京 100012

竺山灣是位于太湖西北部的半封閉性富營養湖 灣,常年水質劣于Ⅴ類,是太湖北部水質污染最嚴重并且惡化速率最快的湖灣之一[1]。由于受到太滆運河、殷村港等河道污水匯入影響,底泥污染嚴重,是太湖治理的重點和難點[2],底泥的環保疏浚已經成為受污染底泥處理的常用方式,但大量疏浚底泥的合理處置一直是難題,由于底泥可能受到重金屬、有機物等污染,常規的填埋和土地利用,不僅占用大量土地,可能還會使污染物二次釋放,造成環境污染[3-6]。資源化是底泥安全處理處置的發展方向,應用較多的是制造建筑材料和填方材料[7]。由于底泥成分與黏土相近,利用底泥燒制的陶粒用于建材[7-9]或水處理[10]將會產生更高的經濟效益,實現污染治理和資源化的高度結合。

相對于利用污水處理廠污泥制備陶粒[11-12],利用河道或湖泊底泥疏浚的底泥制備陶粒的研究相對較少,而且主要集中在燒結陶粒[13],其密度較大,對于用于水處理填料的膨脹輕質陶粒的研究很少。筆者以竺山灣疏浚底泥為原料,燒制過程中不加任何添加劑,研究最佳燒結工藝,并將所制陶粒用于水處理,達到以廢治廢的目的。

1 材料與方法

1.1 材料與儀器

底泥采自太湖竺山灣符瀆港示范工程區,經自然風干,磨土機磨細過0.145 mm 篩。

主要儀器:德國Netzsch STA 449 C 型熱分析儀;日本島津XRF 射線熒光光譜儀;日本日立S-4800 掃描電鏡;日本島津X 射線衍射儀(XRD-7000);天津泰斯特FT102 微型土壤粉碎機;宜興萬石興業硅鉬棒電阻爐;IRIS Intrepid ⅡXSP 全譜等離子體發射光譜儀(ICP-AES)。

1.2 試驗方法

1.2.1 底泥性質分析

對所用底泥處理研磨后過200 目篩,利用日本島津XRF 射線熒光光譜儀對底泥化學元素進行分析測定,利用德國Netzsch STA 449 C 型熱分析儀進行差動熱(DSC)和熱重量(TGA)分析,利用日本島津X 射線衍射儀進行礦物組成分析,采用Cu、Ka 放射源,2θ 為10° ~80°。

1.2.2 陶粒燒制流程

將所采底泥經過自然風干或105 ℃烘箱中烘干,破碎研磨成粉末狀,使其過篩至100 目以下,按照一定配比加入適量的水,攪拌均勻后,造粒,形成一定規格大小的生料球,于通風處或105 ℃烘箱中干燥,將干燥好的生料球放置于已經預先設定好溫度的高溫電阻爐中燒結一定時間后,取出冷卻至室溫,即得到所需膨脹輕質陶粒。

1.2.3 陶粒性能測試

表觀密度根據阿基米德原理排水法測定;陶粒膨脹率采用下述方法進行測試[14]:取已干燥,顆粒均勻的陶粒,測量其最小直徑,并做標記,燒結后在相同位置測定其直徑,根據式(1)求得陶粒的體積膨脹倍數(E),每個反應條件下陶粒膨脹倍數試驗分成3 組,每組試驗陶粒的顆粒數為10 粒。取3 組試驗的平均值為最后該反應條件下陶粒的體積膨脹倍數值。

式中,d1為陶粒燒結前直徑;d2為陶粒燒結后直徑。

采用掃描電鏡對所制陶粒的表面和切面進行微觀結構分析(SEM)。

重金屬浸出濃度測試(ICP- AES):按照GB 5085.3—2007《危險廢物鑒別標準 浸出毒性鑒別》[15]方法對7 種常見的重金屬(Cu、Pb、Zn、Cr、Cd、Hg 和As)進行檢測。

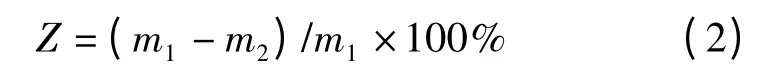

稱取30 g 左右陶粒放入105 ℃的烘箱中干燥至恒重(m1),放入800 mL 燒杯中,加入100 mL 水。將燒杯放在磁力攪拌器上,用2 cm 磁力攪拌棒,在最高轉速下攪拌1 h,將燒杯中的陶粒沖洗后于105℃烘干至恒重(m2),按式(2)求得質量磨損率(Z),多次試驗,取平均值作為平均質量磨損率,以反映陶粒強度。

2 結果與討論

2.1 底泥性質分析

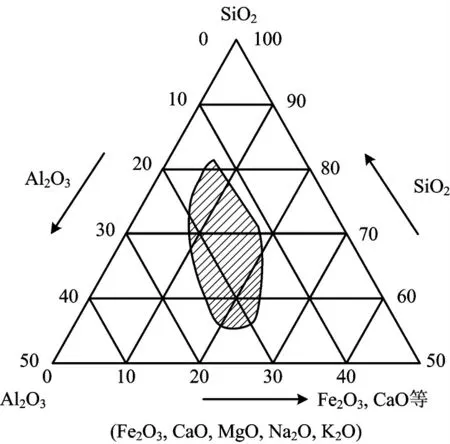

在燒制膨脹輕質陶粒時,對于原料化學成分按其作用可分為3 類[16]:1)成陶成分,主要化學成分為SiO2和Al2O3,在陶粒燒制過程中起支撐骨架作用,是形成強度的主要成分;2)發氣物,主要指原料中所含的C、Fe 的氧化物在高溫時發生反應,產生的CO 和CO2氣體,起膨脹作用,在陶粒膨脹溫度范圍內,逸出的主要是CO,說明CO 是主要膨脹主體[17];3)助熔成分,主要指起助熔作用的熔劑氧化物Na2O、K2O、Fe2O3、MgO、CaO 等,可以降低液相產生的溫度。其中前2 類為制備燒脹陶粒必不可少的組分,助熔成分為輔助組分,目前公認的對于燒制膨脹陶粒成分要求,可以參照Reliy 三項圖(圖1),得到燒制輕質陶粒膨脹陶粒的化學成分組成范圍:SiO2,53% ~79%;Al2O3,11% ~25%;Na2O、K2O、Fe2O3、MgO、CaO 等熔劑之和,13% ~16%。

圖1 燒制輕質陶粒Reliy 成分三相圖Fig.1 Suitable range of chemical components for lightweight haydite in riley phase diagram

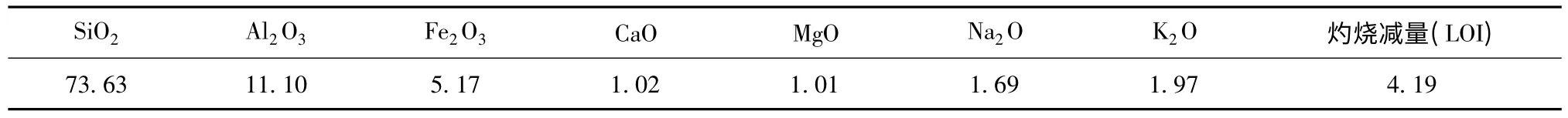

采用射線熒光光譜儀對土壤樣品中主要成分進行測定,結果如表1 所示。從表1 可以看出,竺山灣示范工程區底泥 SiO2為 73.63%、Al2O3為11.10%,符合Reliy 三項圖中SiO2、Al2O3要求,而熔劑成分含量10.86%,略低于要求。

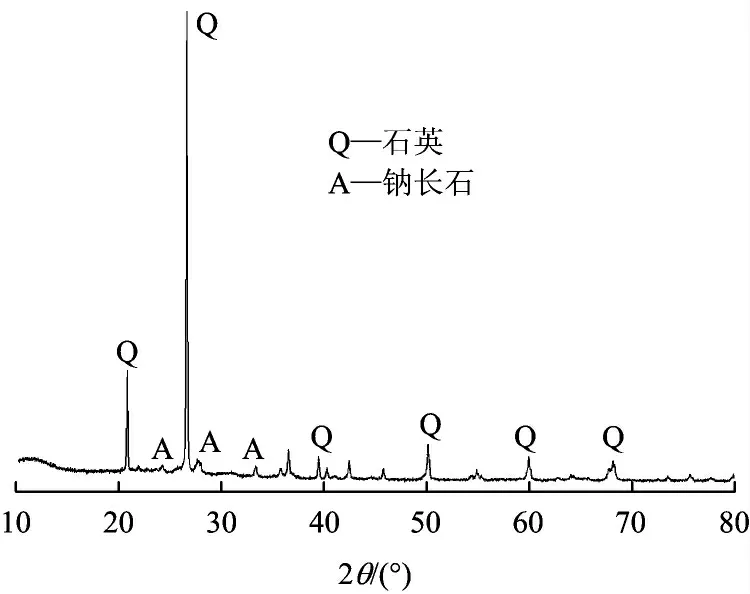

底泥樣品的X 射線衍射圖譜如圖2 所示。由圖2 可知,樣品中主要晶相為石英(Quartz,SiO2)和鈉長石(Albite),同時含有磷酸鋁(AlPO4)、云母以及Cu、Zn、Cr 等重金屬化合物。其中SiO2并非以一種形態存在于底泥樣品中,有石英、低溫型石英、α-石英等不同類型;而磷酸鋁常用作助熔劑,具有助熔功能。

表1 底泥化學成分組成Table 1 Chemical composition of sediment %

圖2 底泥樣品XRD 圖譜Fig.2 XRD analysis of sediment sample

利用DSC/TGA 對所用底泥原料進行熱性質分析,結果如圖3 所示。由圖3 可以看出,從室溫到130 ℃之間TGA 曲線呈下降的趨勢,DSC 曲線上表現為一個吸熱峰,這主要是底泥表面吸附水脫水揮發造成,測試的底泥是經過干燥處理的,說明底泥具有較強的吸水性。溫度為250 ~650 ℃時,TGA 呈明顯下降趨勢,同時在DSC 曲線上出現一個吸熱峰(640 ℃左右),這主要是底泥結晶水散失,是吸熱過程造成的。而在730 ℃左右DSC 曲線上出現放熱峰則主要是底泥中含有的揮發分等有機物散失和分解放熱造成的。而從室溫到反應結束的1 200 ℃,底泥重量下降7.37%,結合表1 底泥化學成分分析的灼燒減量看出,底泥中能反應燒失的有機物成分含量較少,反應過程中減量化程度較低,使底泥在研究合理處理處置中受到一定限制,而這也正是底泥與一般污水處理廠污泥重大區別之一。

圖3 底泥熱性質分析(DSC/TGA)Fig.3 Thermal analysis (DSC/TGA)of sediment

2.2 陶粒膨脹機理和燒結工藝確定

膨脹輕質陶粒最主要的特性是陶粒在燒制過程中發生較大的體積膨脹,因此,陶粒的體積膨脹率是需要考察的重要指標。水處理應用中,表觀密度能很好地表現陶粒的輕質性,不同表觀密度的陶粒在水處理中可以應用于不同場所,其中輕質陶粒有利于形成較好的流態,不僅能滿足一般掛膜所用,還能用于浮床等,且由于同體積的陶粒其質量相對于常規燒結陶粒質量大大減少,有利于降低運輸成本,所以將體積膨脹率和表觀密度作為考察指標。

燒結時間和溫度是陶粒燒制工藝控制中的兩大主要因素[18],對陶粒性能的影響很大。由于燒制陶粒所用的原料成分不同,成球工藝不同,燒制工藝自然也會有所不同,不能一概而論,但研究顯示[19-21],陶粒的燒脹溫度范圍大多在1 050 ~1 125℃,焙燒時間在10 ~30 min,具體的工藝參數應該根據所用原料和試燒結果進行調整,找出最佳的燒制工藝。

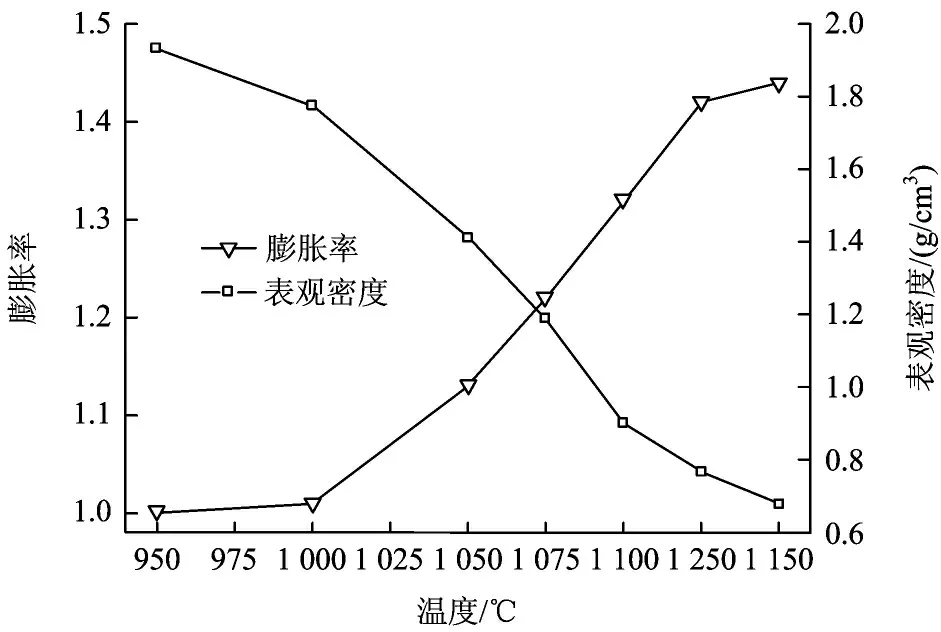

設定燒結時間為10 min,進行不同燒結溫度單因素試驗,結果如圖4 所示。從圖4 可以看出,溫度對陶粒膨脹性能和輕質性影響很大,在1 000 ℃溫度以下,陶粒不膨脹,在此溫度以上,陶粒內部產生的膨脹力開始大于陶粒表面張力,陶粒開始膨脹,而看到隨著燒結溫度的提高,陶粒內部膨脹力持續變大,使陶粒膨脹率變大,表觀密度變小,為了得到表觀密度小于水(1.0 g/cm3)的輕質陶粒,燒結溫度至少要在1 100 ℃以上。在1 100 ~1 125 ℃時,隨著溫度升高陶粒體積膨脹率變化明顯;在1 125 ~1 150 ℃時,膨脹率變化較平緩。這可能是由于在高溫下陶粒表面出現熔融狀態,陶粒內部產生的氣體較大部分從表面逸出,使氣體膨脹力降低,但仍然大于陶粒表面張力,雖然影響了陶粒的進一步膨脹,但陶粒膨脹率仍然變大。可以預想,隨著溫度的持續升高,當散逸出的膨脹性氣體過多,陶粒的表面張力增大,膨脹力減小,陶粒的體積會相對回縮直至一個穩定的狀態,這些可以聯系后續的陶粒微觀結構SEM 得到很好的解釋;而燒結溫度過高,不僅增加成本,且密度過小的陶粒用于水處理中,大量漂浮在水面,與水面接觸少,不利于微生物掛膜。而表觀密度為0.8 ~0.9 g/cm3的陶粒,密度略比水小,有利于形成較好的流態,利于掛膜。故在1 100 ~1 125℃做優化試驗,得到在燒結溫度為1 110 ~1 120 ℃時表觀密度為0.8 ~0.9 g/cm3的陶粒。

圖4 燒結溫度對陶粒膨脹率和表觀密度的影響Fig.4 Expansion rate and apparent density of haydite in different temperature

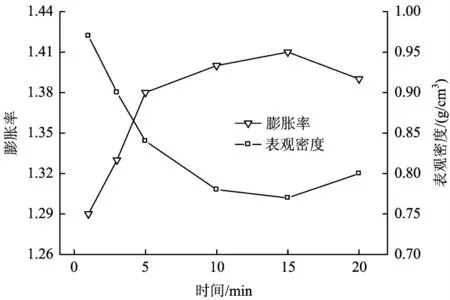

選定燒結溫度為1 110 ~1 120 ℃,進行不同燒結時間單因素試驗,結果如圖5 所示。由圖5 可知,相對于燒結溫度,燒結時間對陶粒膨脹性能也有較大影響。隨著燒結時間的延長,陶粒膨脹率升高,1 min時陶粒便有一定的膨脹性,說明陶粒膨脹是非常迅速反應,在前10 min 中內陶粒膨脹率和表觀密度均隨燒結時間呈直線關系。隨著燒結時間的延長,膨脹率變化減少,尤其在燒結時間大于15 min時,膨脹率呈明顯下降趨勢。這是由于燒結時間過長,陶粒表面嚴重熔融,陶粒表面張力變大,而由于陶粒內部大量氣體逸出,使陶粒膨脹力大大減少,小于表面張力,導致陶粒體積出現相對回縮現象,即陶粒出現過燒現象,所以根據試驗,將較合理的燒結時間設定在5 ~10 min。由此確定,陶粒較合理的燒結工藝為1 110 ~1 120 ℃下燒結5 ~10 min 后,冷卻至室溫。

圖5 燒結時間對陶粒膨脹率和表觀密度的影響Fig.5 Expansion rate and apparent density of haydite in different sintering time

2.3 陶粒微觀結構分析

選取燒結溫度為1 025、1 115 和1 150 ℃,燒結時間為10 min,所得陶粒(命名為A,B,C)以及從江西萍鄉填料廠購買的商品陶粒(命名為D)的表面和截面進行微觀結構SEM 分析,放大30 倍,測試結 果如圖6 所示。

圖6 不同陶粒表面和截面微觀結構Fig.6 Surface and sectional microstructure of different haydite

由圖6 可見,在燒結溫度為1 025 ℃時,陶粒表面有裂紋,陶粒截面(有少量氣孔,說明在1 025 ℃時陶粒內部產氣物質已經開始作用,但陶粒表面外殼能夠很好地包裹內部產生的氣體,陶粒幾乎不膨脹。當燒結溫度為1 115 ℃時,陶粒表面有氣孔,陶粒截面有大量封閉的氣孔,說明在該溫度下,陶粒內部產生大量氣體,氣體集聚,使陶粒有較好的膨脹性能,這也是陶粒膨脹的主要成因。而當燒結溫度為1 150 ℃時,陶粒表面有較多氣孔,接近熔融狀態,陶粒截面相對于1 115 ℃時,小孔數量較少,大氣孔較多,且有許多連通孔,這些氣孔可直接連通到陶粒表面,使陶粒內部產出的氣體從陶粒表面逸出,不利于陶粒的進一步膨脹。結合圖4 可見,溫度為1 125 ~1 150 ℃,膨脹率變化較少。從商品陶粒的表面和自制陶粒對比可見,商品陶粒表面較光滑,而自制陶粒表面較粗糙,粗糙的表面更有利于微生物附著生長。目前大多數水處理用商品陶粒采用燒結工藝,陶粒不具有很好的膨脹性,密度較大。從商品陶粒的截面可以看出,其內部較密實,少氣孔,其膨脹性較差。

3 底泥陶粒應用可行性分析

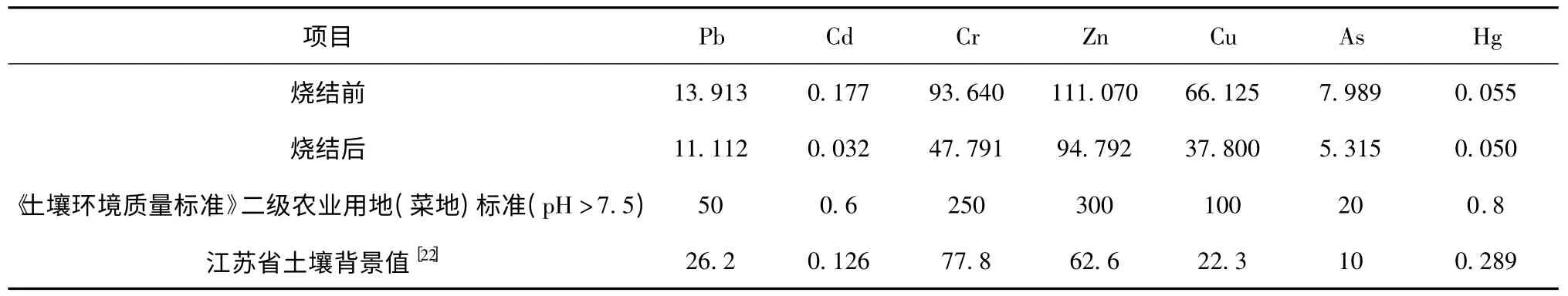

3.1 陶粒燒結前后重金屬濃度變化

為深入分析底泥中重金屬在燒制陶粒過程中的變化情況,對陶粒燒結前后的重金屬濃度分別進行測定,將測定結果與GB 15618—2008《土壤環境質量標準》二級農業用地(菜地)標準(pH >7.5)和江蘇省土壤背景值[22]進行比較,結果如表2 所示。

表2 底泥陶粒燒結前后重金屬濃度Table 2 Content of heavy metals in sediment haydite mg/kg

由表2 可知,所采底泥中7 種重金屬濃度均低于GB 15618—2008 二級標準,但Cd、Cr、Zn、Cu 4 種重金屬平均濃度都超過江蘇省土壤背景值。姜霞等[23]對于竺山灣重金屬污染底泥環保疏浚深度推測研究表明,竺山灣底泥在氧化層和污染層中Cu、Zn、Cr、Ni、As、Cd、Hg、Pb 8 種重金屬均存在不同程度污染,在竺山灣底泥重金屬生態風險評估中發現Cd 生態風險等級為高風險。由此可見,直接將竺山灣底泥農用,可能會存在風險。

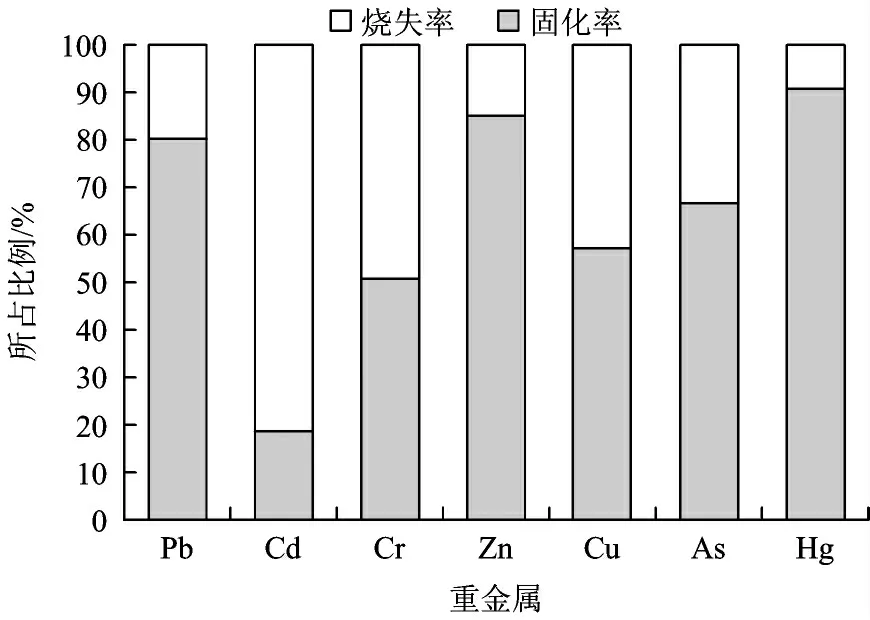

竺山灣底泥陶粒中重金屬固化率和燒失率結果如圖7 所示。結合表2 和圖7 可以看出,在燒結前后Zn、Hg、Pb 3 種重金屬濃度變化較小,固化率達到80%以上;As 的固化率為67%;Cu 和Cr 的固化率為50% ~60%;燒結后Cd 濃度明顯下降,燒失率達到82%。由此可見,底泥在燒結過程中重金屬得到了固化或揮發,固化的重金屬在陶粒水處理應用中是否會二次釋放,造成環境污染,可以結合陶粒重金屬浸出試驗進行評價,而對于燒失率較高的Cd,可能會在陶粒燒制過程中以氣體形式釋放,造成一定污染,所以可以通過增加添加物、尾氣凈化等方式,對其進行回收或處理,以期減少其對環境的污染[24]。

圖7 陶粒中重金屬固化率和燒失率Fig.7 Lixiviation rate and solidification rate of heavy metal in haydite

3.2 陶粒中重金屬浸出評價

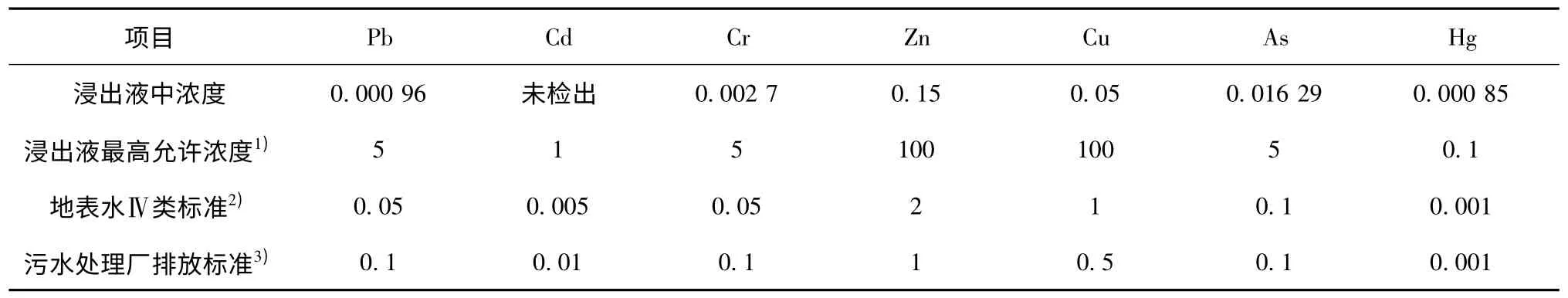

通過底泥陶粒浸出液中重金屬測定,將其與GB 5085.3—2007《危險廢物鑒別標準 浸出毒性鑒別》中的浸出毒性鑒別標準值進行比較,以評價底泥陶粒的重金屬浸出毒性,測定結果如表3 所示。

表3 底泥陶粒浸出液重金屬濃度Table 3 Toxic metal leaching test of sediment haydite mg/L

由表3 可知,所有測定的浸出液中重金屬濃度都低于浸出液最高允許濃度,其中Cd 未檢出,Pb 和Hg 濃度都較低,接近0.001 mg/L,將其與GB 3838—2002 中的Ⅳ類水體標準值和GB 18918—2002 中的排放標準值進行比較,都符合各類標準。由此可以推斷,該自制陶粒在實際水處理應用中重金屬不易溶出,不會對環境造成二次污染,對微生物也不會產生毒性影響。將陶粒重金屬浸出結合此前的重金屬固化率和燒失率結果綜合分析,浸出液中Cd 未檢出與其在燒結過程中大量燒失揮發有關,其他各重金屬浸出均很低,說明底泥在燒制陶粒的過程中,重金屬得到了很好的固化作用,高溫燒結形成的晶格不易被破壞[25],相應的其在應用過程中重金屬不易溶出,所以利用底泥燒制陶粒能很好地解決底泥中重金屬污染的問題,是底泥資源化利用的有效途徑。

3.3 陶粒強度

水處理陶粒在運輸、使用、再生的過程中會受到很多外力作用,如水的剪切力、陶粒自身重力作用,會使陶粒受到擠壓沖擊,相互摩擦,如果陶粒強度低,質量損失率大,就會大大降低陶粒的使用壽命。而且若強度較低,將不利于微生物附著在陶粒表面,造成生物穩定性問題,從而強度是反映陶粒性能的一個重要指標。采用磁力攪拌的方法,模擬陶粒受到水力剪切力和陶粒之間摩擦力的現象,該方法經過多次反復檢驗,重復性強。取自制的輕質陶粒和外購的江西萍鄉填料廠購買的商品陶粒,在相同條件下進行多次試驗,結果顯示,外購商品陶粒平均質量磨損率為1.65%,而自制輕質陶粒質量磨損率為1.35%。可見,自制陶粒具有較好的強度,在使用過程中可以反復使用,有較長的使用壽命。

3.4 應用前景

自制的陶粒所用原材料完全來自竺山灣疏浚底泥,不需其他添加物,成本低廉,利用宜興當地制陶制磚優勢,就近燒制陶粒,節省了大量運輸成本費用,所制陶粒應用廣泛,可以用于一般水處理應用,亦可作為竺山灣水質凈化基質,采用生態手段,達到凈化水質目的,在有效的解決疏浚底泥的同時,產生一定的經濟效益,做到技術上可行,經濟上合理的良性循環發展。

4 結論

竺山灣底泥主要成分基本滿足燒制膨脹輕質陶粒要求,不添加任何其他添加劑在1 110 ~1 120 ℃下焙燒5 ~10 min 便能燒制成膨脹輕質陶粒,所制陶粒具有較高的強度。底泥中的重金屬在燒制過程中得到了很好的固化和揮發,所制陶粒重金屬浸出率很低,底泥燒制陶粒不僅能有效解決底泥重金屬污染問題,且所制陶粒能產生一定經濟效益,是底泥資源化利用可行方法之一。

[1]中華人民共和國環境保護部.中國環境狀況公告[R].北京:中華人民共和國環境保護部,2009.

[2]冉光興,馮太國.對太湖疏浚底泥處置方式的思考[J]. 中國水利,2009(8):30-32.

[3]李玉斌,馮流,劉征濤,等.中國主要淡水湖泊沉積物中重金屬生態風險研究[J]. 環境科學與技術,2012,35(2):200-205.

[4]PENG J F. The remediation of heavy metals contaminated sediment[J]. Journal of Hazardous Materials,2009,161:633-640.

[5]范成新,朱育新,吉志軍.太湖宜溧河水系沉積物的重金屬污染特征[J].湖泊科學,2002,14(3):235-241.

[6]National Research Council.Biosolids applied to land:advancing standards and practices[R]. Washington DC:National Academy Press,2002.

[7]HUNG M F. Study of fine sediments for making lightweight aggregate[J].Waste Manage Res,2007,25:449-456.

[8]LAFHAJ Z,SAMARA M,AGOSTINI F.Polluted river sediments from the North region of France:treatment with Novoso process and valorization in clay bricks[J]. Construction and Building Materials,2008,22(5):755-762.

[9]Jr SABOYA F,XAVIER G C,ALEXANDRE J. The use of the powder marble by-product to enhance the properties of brick ceramic[J].Construction and Building Materials,2007,21(10):1950-1960.

[10]丁建彤,高磊,操家順.陶粒復合垂直流人工濕地對污水季節性處理效果的試驗研究[J]. 環境工程,2008,26(增刊1):107-111.

[11]嚴捍東.生活污泥改性燒制超輕陶粒的研究[J].環境污染與防治,2005,27(1):63-66.

[12]WANG L A,ZHANG L HUANG C,et al. Sintering condition of sewage sludge for artificial lightmass aggregate[J]. Journal of Central South University of Technology,2009,16 (Suppl):270-275.

[13]高紅杰,彭劍峰,宋永會,等. 清淤底泥制作陶粒的方法及其性能分析[J].環境工程技術學報,2011,1(4):328-333.

[14]高明磊.利用鋼渣制備陶粒的試驗研究[D].沈陽:東北大學材料與冶金學院,2010.

[15]國家環境保護總局,國家質量監督檢驗檢疫總局. GB 5085.3—2007 危險廢物鑒別標準浸出毒性鑒別[S]. 北京:中國環境科學出版社,2007:4-25.

[16]齊元峰,岳欽艷,岳敏,等. 用于水處理填料的超輕污泥-粉煤灰陶粒的研制[J].功能材料,2010,41(6):1097-1101.

[17]TSAI C C,WANG K S,CHIOU I J. Effect of SiO2-Al2O3-flux ratio change on the bloating characteristics of lightweight aggregate material produced from recycled sewage sludge[J].Journal of Hazardous Materials,2006,134(1/2/3):87-93.

[18]閆艷甲,何艷君.陶粒生產使用技術[M]. 北京:化學工業出版社,2006.

[19]徐振華,劉建國,宋敏英,等. 污泥與底泥燒結陶粒骨料的中試研究[J].環境工程學報,2013,7(6):2307-2316.

[20]XU G R,ZOU J L,LI G B.Effect of sintering temperature on the characteristics of sludge ceramsite[J]. Journal of Hazardous Materials,2008,150(2):394-400.

[21]許國仁,鄒金龍,孫麗欣.污泥作為添加劑制備輕質陶粒的試驗研究[J].哈爾濱工業大學學報,2007,39(4):557-560.

[22]廖啟林,華明,金洋,等. 江蘇省土壤重金屬分布特征與污染源初步研究[J].中國地質,2009,36(5):1163-1174.

[23]姜霞,王雯雯,王書航,等. 竺山灣重金屬污染底泥環保疏浚深度的推算[J].環境科學,2012,33(4):1189-1197.

[24]韓軍. 下水道污泥焚燒過程中重金屬元素的揮發與回收[D].武漢:華中科技大學,2005.

[25]XU G R,ZOU J L,LI G B. Stabilization of heavy metals in ceramsite made with sewage sludge[J]. Journal of Hazardous Materials,2008,152(1):56-61. ?