自然供冷空調系統冷卻水動態流量控制策略研究

曾曉慶 晉欣橋 杜志敏

自然供冷空調系統冷卻水動態流量控制策略研究

曾曉慶 晉欣橋 杜志敏

上海交通大學機械與動力工程學院

利用瞬態仿真軟件Trnsys建立簡化的電子廠房自然供冷空調系統模型,以全局系統能耗最小為優化目標,提出了空調冷卻水系統動態流量分配策略。最后,與固定流量控制策略進行對比,驗證了基于系統能耗的冷卻水動態流量分配策略的節能性更好。

自然供冷控制策略能耗

0 引言

電子廠房空調系統有別于一般的空調系統,需要全年供冷。在冬季或者過渡季節,外界的低溫環境剛好可以用來消除部分甚至全部空調負荷,這為系統節能提供了良好的自然條件。即當室外氣象參數滿足一定的條件時,理論上可以采用冷卻塔供冷(又稱自然供冷),考慮到機組能耗是空調系統能耗的主要組成部分,采用自然供冷可以減少機組運行時間,從而達到節能目的。

JC Hensley[1]提出冷卻塔自然供冷的節能潛力很大程度上依賴于系統的設計和設備的選擇。馬最良[2]等模擬了冷卻塔供冷系統在全國七個典型城市的應用情況。孫敏生、王旭輝[3]等針對冷卻塔供冷的關鍵技術問題進行了分析。馬最良、孫宇輝[4]等研究了影響冷卻塔供冷系統能耗的因素并進行了分析。何克青[5]等提出了自然供冷率的概念,并分析了影響自然供冷率的因素。

本文以上海地區某電子廠房空調系統為研究對象,以系統全局能耗最小為優化目標,提出了冷卻水動態流量分配策略,進一步達到節能的目的。

1 研究對象

本文的研究對象是一個位于上海的典型電子廠房空調系統。電子廠房建筑的冷負荷來源分為三個部分,生產設備負荷,人員負荷及外部環境負荷。整個電子廠房的空調面積為7500m2,冬夏季空調的室內設計工況相同,均為干球溫度25±5℃,相對濕度50%±5%。空調系統配備5臺離心式冷水機組,各臺的容量相同均為2793kW,每臺機組冷凍水和冷卻水的設計流量分別為130kg/s和133kg/s;系統共配備了5臺冷卻塔,每臺冷卻塔包含4臺額定功率為15kW的風扇。

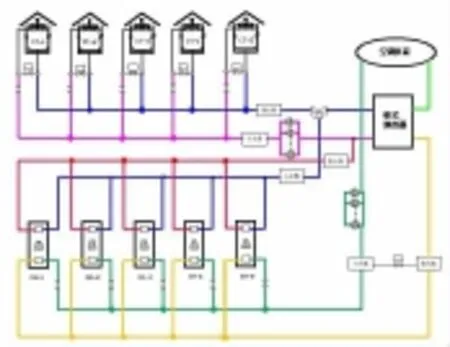

水系統結構示意圖如圖1所示。在夏季,冷凍水回水不通過板式換熱器直接流向制冷機組;在冬季和過渡季節時,當室外氣象條件滿足自然供冷條件時,冷凍水先通過板式換熱器進行預冷,負荷不足的部分再由機組承擔。

圖1 電子廠房自然供冷系統水系統示意圖

整個系統的運行可被分為三種模式:完全自然供冷模式(MODE 1);機組+冷卻塔聯合供冷模式(MODE 2);機組單獨供冷模式(MODE 3)。每種運行模式對應的冷卻水流向如圖2所示。當機組的運行模式為MODE 1時,冷卻水全部進入板換與冷凍水換熱,機組關閉;當機組的運行模式為MODE 2時,冷卻水部分進入板換與冷凍水換熱,降低蒸發器側的進水溫度,部分進入機組冷凝器;當機組的運行模式為MODE 3時,冷卻水全部進入機組冷凝器。

圖2 電子廠房自然供冷系統的三種運行模式

系統運行模式的控制是由冷卻塔出水溫度Tct,out、用戶側回水溫度Tret,1、冷水機組供水溫度設定值Tsup,set及冷凍水回水經過板式換熱器換熱后的溫度Tret,2決定的。控制邏輯如圖3所示。

圖3 電子廠房自然供冷系統運行模式控制邏輯圖

該控制邏輯根據室外氣象參數(干球溫度Tdb、濕球溫度Twb)、用戶側的回水溫度Tret,1以及由冷卻塔和板式換熱器預測模型預測出的冷卻塔出水溫度Tct,out和冷卻水經板式換熱器換熱后出水溫度Tret,2。當Tret,1>Tct,out時,說明利用冷卻塔和板式換熱器可以降低冷水機組的回水溫度,即減少冷水機組的負荷,因此可以達到節能的目的。當Tsup,set>Tret,1t時,說明利用冷卻塔和板式換熱器完全可以替代冷水機組供冷,即可進入完全自然供冷模式MODE 1。若Tret,1<Tct,out時,即無法利用冷卻塔降低冷水機組的回水溫度,此時進入機組單獨供冷模式MODE3。

在完全自然供冷模式MODE 1和機組單獨供冷模式MODE 3時,冷卻塔的冷卻水出水流量控制相對簡單,要么完全流向板式換熱器,要么完全流向冷水機組。而在聯合供冷模式MODE 2時,冷卻水出水流量控制比較復雜。若流向板式換熱器的流量增加,板式換熱器獲得的冷量增加,減少了冷水機組的負荷,進而減少冷水機組的能耗;然而,流向板式換熱器的流量增加就意味著流向冷水機組的流量減少,冷水機組的冷凝壓力就會增加,冷水機組的COP就會降低,這又增加了冷水機組的能耗。因此,合理地調節冷卻水的流向板式換熱器和機組的流量,可以達到最佳的節能效果。

2 冷卻水流量分配控制策略

2.1系統能耗目標方程

自然供冷空調系統的水側能耗設備有水泵、壓縮機和冷卻塔風機。為了最大限度地利用環境中的冷量,冷卻塔的4臺風機保持全部開啟,因此可以認為冷卻塔風機的能耗是固定的。流向板換的冷卻水流量變化不僅影響壓縮機的能耗同時也影響著水泵的能耗,然而對整個系統而言,水泵的能耗變化較小,整個系統的能耗Psystem主要還是取決于壓縮機的功耗Pcomp,i,因此能耗目標方程可最終簡化為如下所示:

2.2 冷卻水流量動態分配控制策略

通過前面分析可知,在滿足用戶側負荷需求的條件下,冷卻水的流量分配存在一個最佳的值使得整個系統的能耗最小。假設冷卻水流向板式換熱器的流量比例為x,而使得整個系統能耗最小的x值由冷卻水流量動態分配控制優化控制器給定,設計的動態分配優化控制器邏輯如圖4所示。

冷卻水流量動態分配控制器通過變流量板式換熱器模型預測出冷卻水和冷凍水經過板式換熱器換熱后的出口溫度,再由機組模型預測出冷水機組的COP及壓縮機的能耗。通過Fibonacci優化算法獲取使得整個系統能耗最低時的分配比例x。

圖4 動態比例分配優化控制器邏輯圖

由于x值的變化將引起下一時刻冷卻塔的進水溫度的變化,進而影響冷卻塔的出水水溫,并對下一時刻系統的能耗產生影響。因此,為了防止冷卻塔出水水溫的劇烈變化,應將x的值限定在一定的范圍內。冷卻塔出水水溫預測模型用于預測冷卻塔出水溫度,得到的結果作為約束條件,限定x的取值范圍。同時還應考慮冷凝器的冷凝壓力,用冷凝溫度作為約束條件,防止冷凝器壓力過低。

3 預測模型與優化算法

3.1冷卻塔出水溫度預測模型

冷卻塔利用水和空氣,通過蒸發作用散去制冷空調所產生的熱量。在冷卻塔結構參數確定的情況下,冷卻塔的換熱量主要與室外空氣的濕球溫度、冷卻塔的水流量等因素有關。這意味著冷卻塔的出水溫度主要與室外空氣的濕球溫度Twb、通過冷卻塔的水流量Mct、冷卻塔的進水溫度Tct,in等因素有關[6],即

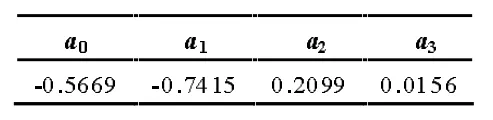

通過冷卻塔供應商提供的數據對系數a0、a1、a2、a3進行回歸,得到的系數如表1所示。

表1 冷卻塔出口水溫預測模型參數表

3.2機組模型

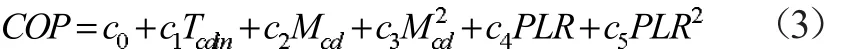

在冷凍水量和冷卻水量一定的情況下,由于冷凍水供回水溫差和冷卻水供回水溫差的變化都是與機組部分負荷率相關聯的,因此,用機組的部分負荷率PLR可以基本表述機組COP的變化情況。在冷卻水量變化的情況下,僅僅用PLR預測機組的COP是不夠的。由于機組的能耗與制冷量、冷凍水的出口溫度及冷卻水的進口溫度Tcdin有關[7]。

由于蒸發器出口溫度即為用戶側供水溫度Tsup,set,該溫度由用戶側確定,可認為是固定值。同時將冷卻水流量Mcd變化引起的影響考慮進去,因此,

通過冷水機組供應商提供的數據對系數c0、c1、c2、c3、c4、c5進行回歸,得到系數如表2所示。

表2 機組COP預測模型相關參數

3.3變流量工況下的換熱器模型

在計算系統的能耗時,需要確定蒸發器進口處的冷凍水溫度,即冷凍水經過換熱器換熱之后溫度Tret,2。當電子廠房空調系統處于機組與冷卻塔聯合供冷模式時,進入板式換熱器與冷凍水進行換熱的冷卻水流量是變化的。此時,若仍然采用傳統的換熱器模型,由于其忽略了兩側流量變化對對流傳熱系數的影響,則會造成系統能耗計算方面的誤差。因此,需要建立一個能反映變流量工況下系統特性的換熱器模型。

可利用相對傳熱系數來反映變流量工況下傳熱系數的變化。相對傳熱系數的定義為變流量工況下的實際傳熱系數與設計工況下的傳熱系數之比[8]。

式中:α1和α2是實際情況下一次側和二次側對流換熱系數分別與設計工況下對應的對流換熱系數的比值;e是設計工況下一次側與二次側換熱系數的比值,可由實驗或者生產廠家數據獲得(本文根據廠家提供的數據,取e=0.85)。

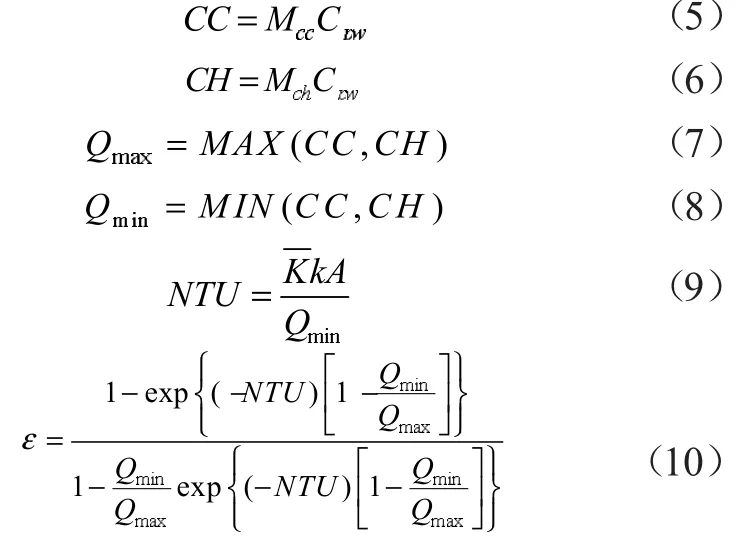

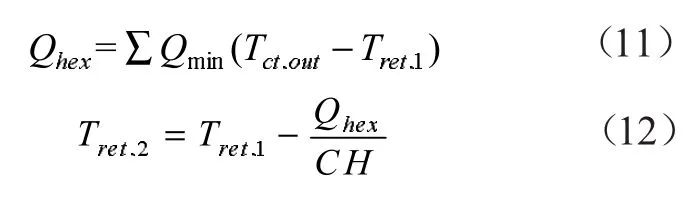

求取Tret,2及相關的換熱器傳熱過程參數可由式(5)~(11)獲取:

式中:CC表示冷卻水側的水當量;CH表示冷凍水側的水當量;Mcc、Mch分別為當前通過換熱器的冷卻水流量和冷凍水流量;Cpw為水的比熱容;Qhex為換熱器當前的換熱量。

3.4Fibonacci優化算法和罰函數法

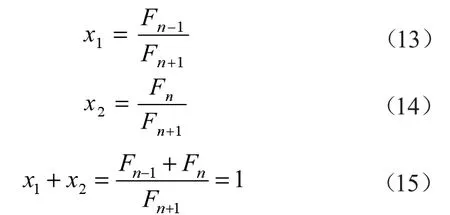

由于每一時刻的冷卻塔出水溫度值Tct,out和用戶側回水溫度值Tret,1可由溫度傳感器測得,因此影響整個系統能耗的變量只有x的值。x的值的搜索區間為[0,1],系統能耗目標方程即為其對應的優化函數。在區間[0,1]上選取兩個初始點x1和x2,x1和x2是關于區間[0,1]的對稱點:

若f(x1)≤f(x2),則極小點在[0,x2]上,x1為保留點;若f(x1)>f(x2),則極小點在[0,x1]上,x2為保留點。通過不斷的收縮區間,可最終獲得最小值點。

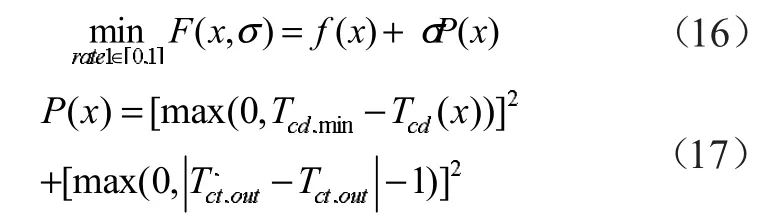

目標函數中的各參數可由模型計算或是預測出,考慮到相應的約束條件,可通過在目標函數中加入罰函數可將尋優過程變成無約束條件下的尋優,優化函數表達式應為:

式中:σ為懲罰因子;Tcd,min為冷凝器所允許的最低壓力對應的冷凝溫度;T'cd,out為x對應的下一時刻的冷卻塔出水溫度預測值,為了確保冷卻塔出水溫度短時間無劇烈波動,限定預測值與當前值的差值在1℃以內。

取x的收斂精度為0.01,則根據Fibonacci數列可知,Fn+1=144,Fn-1=55,經過11次迭代計算后可得最小值對應的x值。

4 控制策略的仿真驗證與結果分析

本文對自然供冷空調系統冷卻水動態流量控制策略進行了仿真驗證。仿真驗證試驗是在基于TRNSYS開發的電子廠房自然供冷空調水系統動態仿真器上進行的[5]。本文選取了上海地區11月15日的氣象數據分別對采用固定流量分配策略(x=0、0.5、1)的系統和采用動態流量分配策略的系統進行仿真試驗。

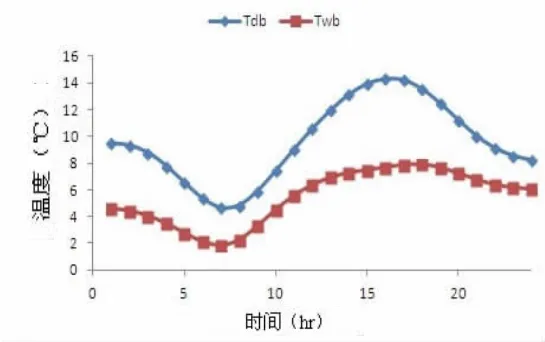

圖5為11月15日的室外氣象參數,圖6為電子廠房的冷負荷。工廠的空調工作時間為早上8點到晚上8點。

圖5 室外氣象參數(11.15)

圖6系統負荷(11.15)

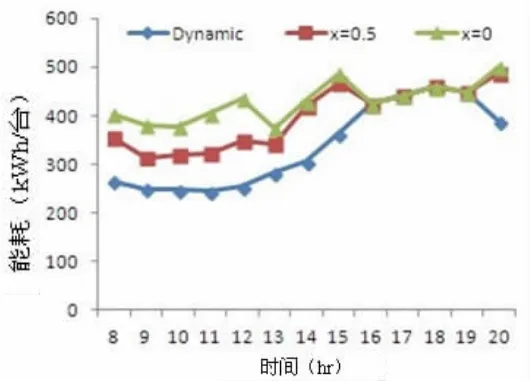

圖7 為采用動態流量分配策略得出的最佳分配比例示意圖(其中x為冷卻塔出水流向板換的比例)。圖8為采用不同流量分配策略時的系統能耗對比圖。

圖7 最佳流量配比

圖8 不同流量分配控制策略系統能耗對比

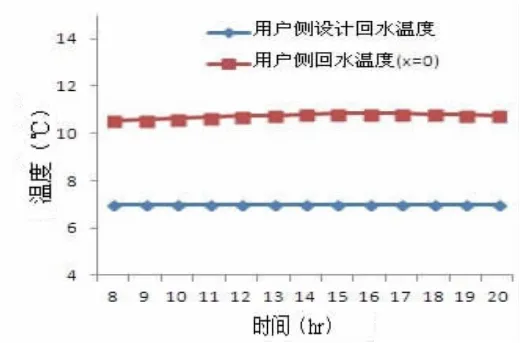

由圖8,x=1時采用機組單獨供冷,此時雖可以滿足系統的冷負荷,但卻未有效地利用環境中的冷量;x=0.5時則既能滿足系統負荷同時也能部分利用環境冷量,比x=1時更加節能。而與固定流量分配策略相比,采用動態流量分配策略可以更有效地減小系統能耗,15日系統的節能率可達17%。而x=0時,即所有的系統負荷由板換承擔,此時機組不開,系統能耗雖然最低,但卻無法滿足系統的能耗,無法滿足用戶側回水溫度的需求,如圖9所示。

圖9 x=0時的用戶側回水溫度

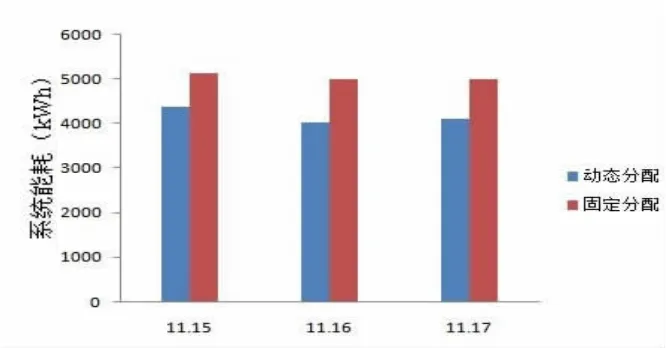

進一步選取11月16日、17日的氣象數據進行仿真試驗(固定分配策略只取x=0.5),發現采用動態流量分配策略分別可節省系統能耗23%、22%。因此,對于需要常年供冷電子廠房,利用冷卻塔自然供冷進行節能改造時,可采用動態流量分配控制策略,在滿足系統負荷的同時,進一步地節能降耗。圖10為11月15日至17日采用不同流量分配策略時系統能耗對比圖。

圖10 采用不同分配策略時系統能耗對比(11.15~11.17)

5 結論

本文在仿真試驗的基礎上,提出了一種基于系統能耗最低的動態流量分配策略,用于電子廠房自然供冷空調系統的冷卻塔出水流量控制。仿真試驗表明,采用此動態流量分配策略,可以有效地減少系統能耗,節能效果明顯。

[1]J C Hensley.The application of cooling tower for free cooling[J]. ASHRAE Trans,1994,100(1):817-823

[2]馬最良,孫宇輝.冷卻塔供冷技術在我國應用的模擬與預測分析[J].暖通空調,2000,30(2):5-8

[3]孫敏生,諸群飛.冷卻塔供冷關鍵技術問題分析[J].暖通空調, 2008,38(增):81-86

[4]馬最良,孫宇輝.冷卻塔供冷系統運行能耗影響因素的研究與分析[J].暖通空調,2000,30(6):20-22

[5]何克青,晉欣橋.電子廠房空調系統自然供冷率及節能分析[J].建筑熱能通風空調,2011,30(6):58-61

[6]Guang-yu Jin,Wen-Jian Cai.A simplified modeling of mechanial cooling tower for control and optimization of HVACsystem[J]. Energy Conversion and Management,2007,48:355-365

[7]Gordon J M,Ng K C,Chua H T.Centrifugal chillers:thermodyna -mic modeling and a diagnostic case study[J].International Journ -al of Refrigeration,1995,18(4):253-257

[8]鄭瑞蕓,姜永成.板式換熱器在變流量工況下的相對傳熱系數分析[J].暖通空調,2010,40(10):85-88

Study on Cooling Wa te r Flow Control Stra te gy of Ele c tronic Pla nt HVAC Sys te m w ith Fre e Cooling

ZENG Xiao-qing,JIN Xin-qiao,DU Zhi-min

School of Mechanical Engineering,Shanghai Jiaotong University

A simplified model of electronic plant HVAC system with free cooling was build based on TRNSYS platform.In order to minimize the power consumption of the system,a cooling water flow control strategy was presented and validated.The test results show that it can save more energy than the fixed flow strategies.

free cooling,control strategy,power consumption

1003-0344(2014)06-001-5

2013-9-22

曾曉慶(1989~),女,碩士研究生;上海交通大學機械與動力工程學院(200240);E-mail:yiyunwhite@sjtu.edu.cn