軋機油膜軸承試驗機的研制

耿延龍,葉軍,李澤強,曹君慈,張奕黃

(1.北京交通大學 電氣工程學院,北京 100044;2.洛陽軸研科技股份有限公司,河南 洛陽 471039)

1 技術背景

我國從20世紀50年代開始軋機油膜軸承的研制工作[1],經過近60年的發展壯大,已經達到國際先進水平。目前,油膜軸承已廣泛應用于工業領域,尤其是在軋鋼工業中。

在高速線材軋機生產領域,國外知名企業有摩根(Morgan)和西馬克(SMS)等;國內知名企業有西航集團公司[2]和哈爾濱哈飛工業有限責任公司等。以摩根第6代軋機為例,其設計的最大線材速度為140 m/s(保證實際生產的線材速度達到120 m/s[3-4])。由哈飛公司生產的最新高線精軋機組,速度提高到115 m/s。而由西航集團公司生產的軋機線速度可達135 m/s[5]。以摩根油膜軸承為例,摩根第3代軋機采用的油膜軸承外徑為108 mm[2],但隨著生產工藝的不斷提高,摩根第5代油膜軸承的外徑提高到127 mm[2]。

目前,國內高校[6]用于測量流體動壓滑動軸承壓力分布、溫度分布和位移的試驗機已有不少,但其運行工況和選用的油膜軸承尺寸都很難用于測試軋機精軋機組油膜軸承的潤滑油性能。如西安交通大學于1995年設計的液壓加載流體動壓滑動軸承試驗機,主軸轉速為100~3 000 r/min,液壓加載力為100~20 000 N,試驗軸承內徑為50 mm;太原科技大學于2004年設計的大型軋機油膜軸承試驗機,通過1∶8的增速箱,主軸最大轉速達8 000 ~10 000 r/min,液壓缸加載,最大加載力為900 kN,試驗軸承內徑為219 mm。

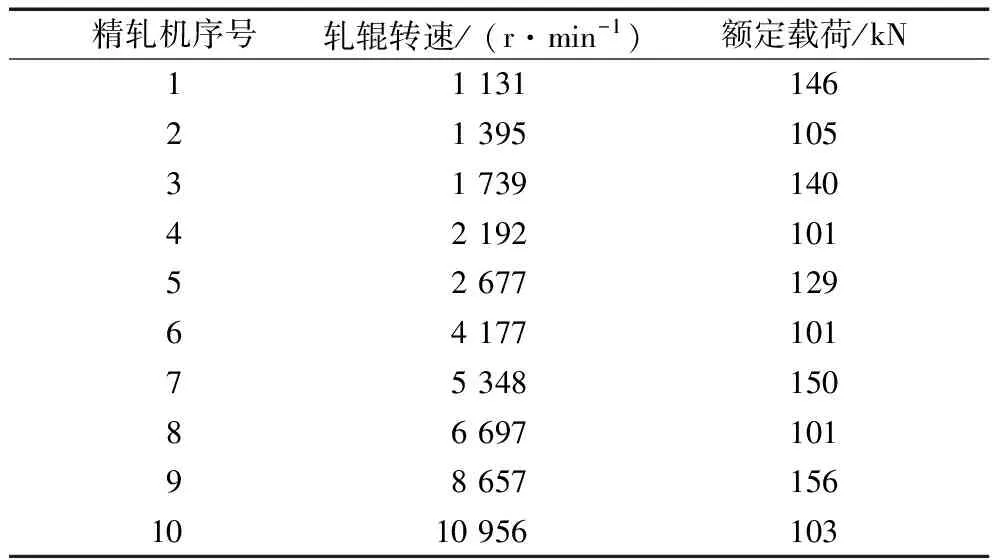

線材生產過程中,高速線材精軋機部分油膜軸承工況惡劣,具有高溫、高速及易污染特點,故對潤滑油的性能要求更為苛刻。高速線材精軋機組通常由8臺或10臺精軋機組成,在線材生產過程中,遵循秒流量相等的原則。由某精軋機組參數(表1)可知,精軋機組的軋輥轉速是逐級提高的,而軋制線材所需的軋制力為150 kN左右。

表1 某軋機精軋機組參數

2 試驗機的技術方案

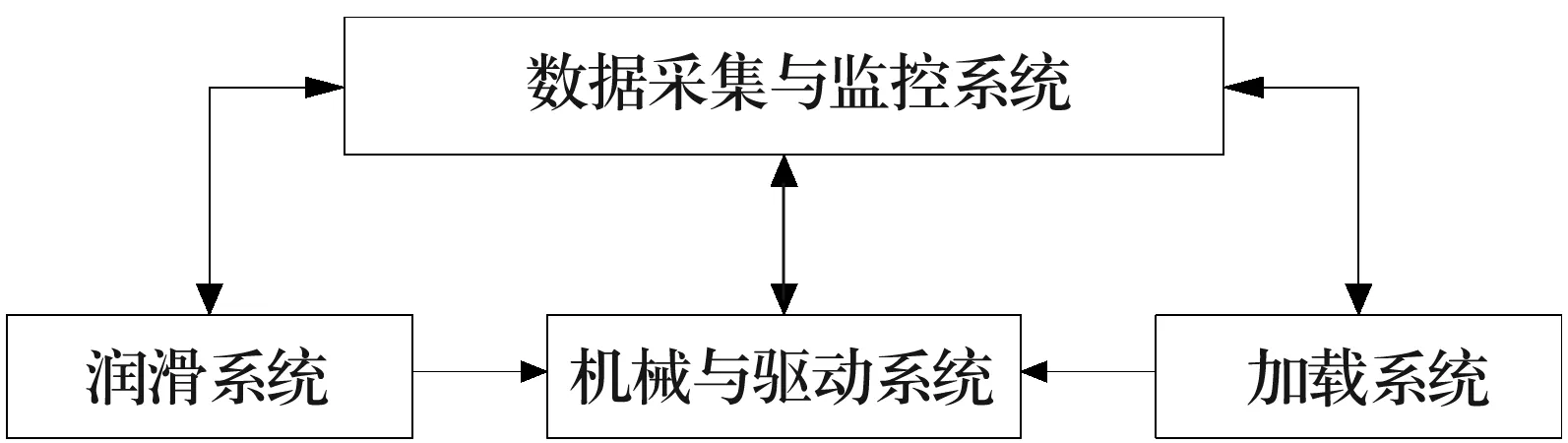

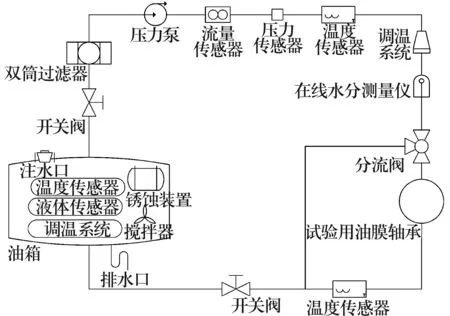

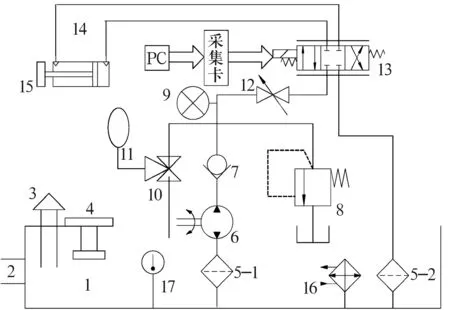

該試驗機主要由機械與驅動系統、潤滑系統、加載系統、數據采集與監測系統等組成(圖1)。其中,機械與驅動系統作為整個試驗機的主體,主要提供試驗主軸所需的轉速、扭矩;潤滑系統主要用于支承軸承和試驗軸承的潤滑,可實現對潤滑油溫度、流量、油壓及含水量等參數的測量和控制;加載系統主要為試驗軸承提供徑向載荷,以模擬線材生產的軋制力;數據采集與監測系統實現對所需參數的測量及控制,并監測整個試驗機的安全運行,具有報警功能[6-9]。

圖1 試驗機系統框圖

2.1 機械與驅動系統

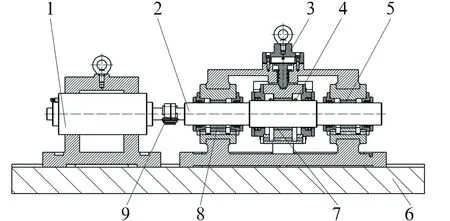

機械與驅動系統如圖2所示,主要由電主軸、試驗主軸、試驗用油膜軸承、支承用油膜軸承、液壓油缸加載部分以及相關的基座部分組成[6-9]。

其中,支承油膜軸承參數為:外徑95 mm,內徑75.15 mm,寬度52.5 mm;支承油膜軸承部分輥徑為75 mm;試驗油膜軸承參數為:外徑108 mm,內徑為90.2 mm,寬度為63 mm;試驗軸承部分輥徑為90 mm。

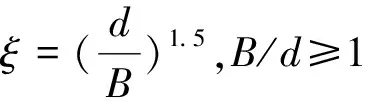

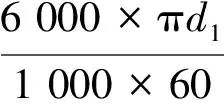

驅動電動機的選型主要考慮其額定功率、額定轉速及額定轉矩等參數。一般的異步電動機采用變頻調速,很難實現6 000 r/min的高轉速。故該試驗機采用電主軸驅動,電主軸的功率主要用于克服因潤滑油摩擦而產生的摩擦轉矩,因此需要計算試驗主軸正常運行時潤滑油所產生的摩擦力。

1—主軸電動機;2—試驗主軸; 3—加載油缸;4—電渦流傳感器;5,8—支承油膜軸承;6—試驗機基座;7—試驗油膜軸承;9—柔性聯軸器

參考相關的流體動力潤滑理論[10-12],可知摩擦阻力Fμ為

(1)

(2)

其中摩擦因數為

(3)

由 (1)和(2)式可得摩擦阻力為

Fμ=μF。

(4)

由(3)和(4)式分別求得,試驗油膜軸承μ1=4.819 6×10-3,Fμ1=723 N; 支承油膜軸承μ2=6.089×10-3,Fμ2=457 N。

摩擦轉矩計算式為

(5)

由(5)式得到試驗油膜軸承摩擦力矩Tμ1=32.61 N·m,2支承油膜軸承的摩擦轉矩Tμ2=34.34 Ν·m。

克服摩擦轉矩所需的功率為

P=Tω≈42 kW。

(6)

考慮到傳動過程中的功率損耗,取電動機的額定功率P=70 kW,額定轉矩為70 N·m。

2.2 潤滑系統

潤滑系統主要包括支承油膜軸承潤滑系統和試驗油膜軸承潤滑系統[11-13]。其中,2套支承軸承共用1套潤滑系統。同時,試驗油膜軸承潤滑系統(圖3)還是該試驗機測量數據采集的平臺。

圖3 試驗油膜軸承潤滑系統原理圖

潤滑系統油箱中液位傳感器用于監測油箱內潤滑油液位;溫度傳感器用于監測油箱內潤滑油的溫度,并通過調溫系統實現對油箱的加熱和降溫操作;銹蝕裝置用于觀察潤滑油的銹蝕情況;攪拌器用于促進潤滑油和水的混合。潤滑油管路安裝有雙筒過濾器,以濾除潤滑油中的雜質,保證油中雜質顆粒控制在10 μm以下[12]。此外,潤滑油管路還安裝有溫度傳感器、流量傳感器、壓力傳感器及水分測量儀,用于記錄潤滑油的相關數據,以便科學分析潤滑油在不同條件下的潤滑機理。

油膜軸承熱平衡時滿足的條件是:在單位時間內,因摩擦產生的熱量Q等于由端泄潤滑油所帶走熱量Q1和軸承本體散發熱量Q2之和[9-11],即

Q=Q1+Q2。

(7)

在單位時間內,油膜軸承因摩擦所產生的熱量為

Q=μFV,

(8)

端泄潤滑油所帶走的熱量為

Q1=qρc(to-ti) ,

(9)

式中:q為單位時間內的耗油量,m3/s;ρ為潤滑油的密度,一般為890 kg/m3;c為潤滑油的比熱容,一般為1 695~2 093 J/(kg·℃),此處取1 900 J/(kg·℃);ti為潤滑油進油口的溫度,℃;to為潤滑油出油口溫度,℃。

在單位時間內,油膜軸承通過金屬表面傳導和輻射的熱量為Q2,這部分熱量難以精確計算。通常,以進油口油溫ti代表軸承周圍環境的溫度,以出油口油溫to代表軸承本體的溫度,則

Q2=αsπdB(to-ti),

(10)

式中:αs為軸承表面的傳熱系數,對于在良好冷卻條件下工作的油膜軸承,αs一般取140 W/(m2·℃)。

潤滑油進油口的溫度ti一般取35~45 ℃,考慮到所要測試的潤滑油的最佳工作溫度為40 ℃,取進油口油溫為40 ℃,出口油溫to為75 ℃(一般溫升為30~33 ℃)。

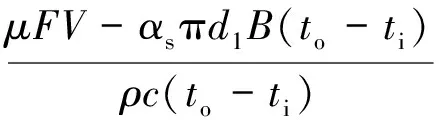

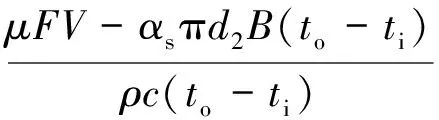

由(7)式可以計算出油膜軸承所需的耗油量q。

由(8)~(10)式可得

μFV=qρc(to-ti)+αsπdB(to-ti)。

(11)

由(11)式可以分別求出油膜軸承的耗油量q1和q2分別為

4.06×10-4m3/s≈24.2 L/min,

2.14×10-4m3/s≈12.8 L/min。

通過以上計算可知,試驗油膜軸承的進油量為24.2 L/min;支承油膜軸承的進油量為12.8 L/min。因此,試驗油膜軸承潤滑系統油箱體積設計為1 000 L;支承油膜軸承潤滑系統油箱體積設計為500 L;壓力泵采用額定功率為1.5 kW,額定流量為31 L/min的變量泵[11- 13]。

2.3 加載系統

試驗機加載系統采用液壓加載方式[14],加載控制方便、運行穩定,液壓加載機械部分具有質量輕、體積小的特點。

液壓加載系統原理如圖4所示,電動機驅動變量泵工作,把壓力油壓入單向閥;從單向閥流出的壓力油分別進入蓄能器、電液伺服閥及安全閥管路;蓄能器能吸收變量泵產生的噪聲,提高系統的穩定性;安全閥決定了系統可以提供的最大壓力,并通過壓力表顯示壓力值;工控機通過數據采集卡和壓力傳感器控制伺服閥動作,以調節徑向載荷;液壓系統的油箱內還設有溫度傳感器及加熱裝置,通過調控加熱器可改變壓力油溫度,以保證系統安全運行。

1—油箱;2—液位計;3—空氣過濾器;4—液位繼電器;5—過濾器;6—變量泵;7—單向閥;8—安全閥;9—壓力表;10—三通閥;11—蓄能器;12—板式球閥;13—電液伺服閥;14—伺服油;15—壓力傳感器;16—加熱器;17—溫度傳感器

2.4 數據采集與控制系統

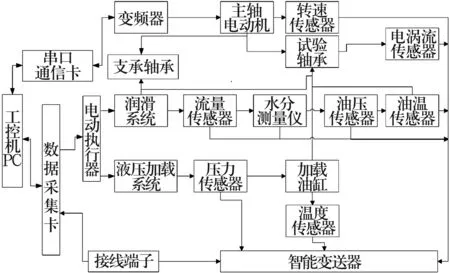

試驗機需要采集的數據主要[15-16]有:油箱溫度、液位;進油管路的油溫、油壓、流量、含水量;回油管的油溫;加載系統徑向加載值;主軸電動機轉速、電壓、電流;試驗軸承的最小油膜厚度等。這些參數的測量都是通過相應的傳感器實現的,將傳感器測得的相應物理量送入計算機,通過計算機處理后顯示相應的參數值。此外,計算機還可實時記錄試驗的各個數據。為能夠在保證油膜軸承安全運行的前提下測出最小油膜厚度,在試驗軸承基座上(與水平成45°方向)安裝2組4個電渦流傳感器[17]。

試驗機監控系統主要負責在測量數據的基礎上對試驗機各系統實現監測并作出響應(圖5),以保證試驗機的安全運行[17]。工控機PC可以實現與數據采集卡之間的通信,把數據采集卡采集的信息經過軟件處理顯示出來;同時,工控機把一定的指令傳送給數據采集卡,數據采集卡通過自帶的A/D及D/A轉換模塊控制相應的電動執行器以實現對各物理量的控制。

圖5 數據采集與監控系統原理框圖

3 潤滑油性能試驗

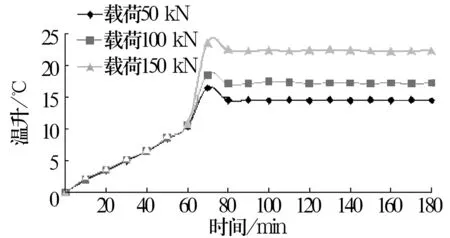

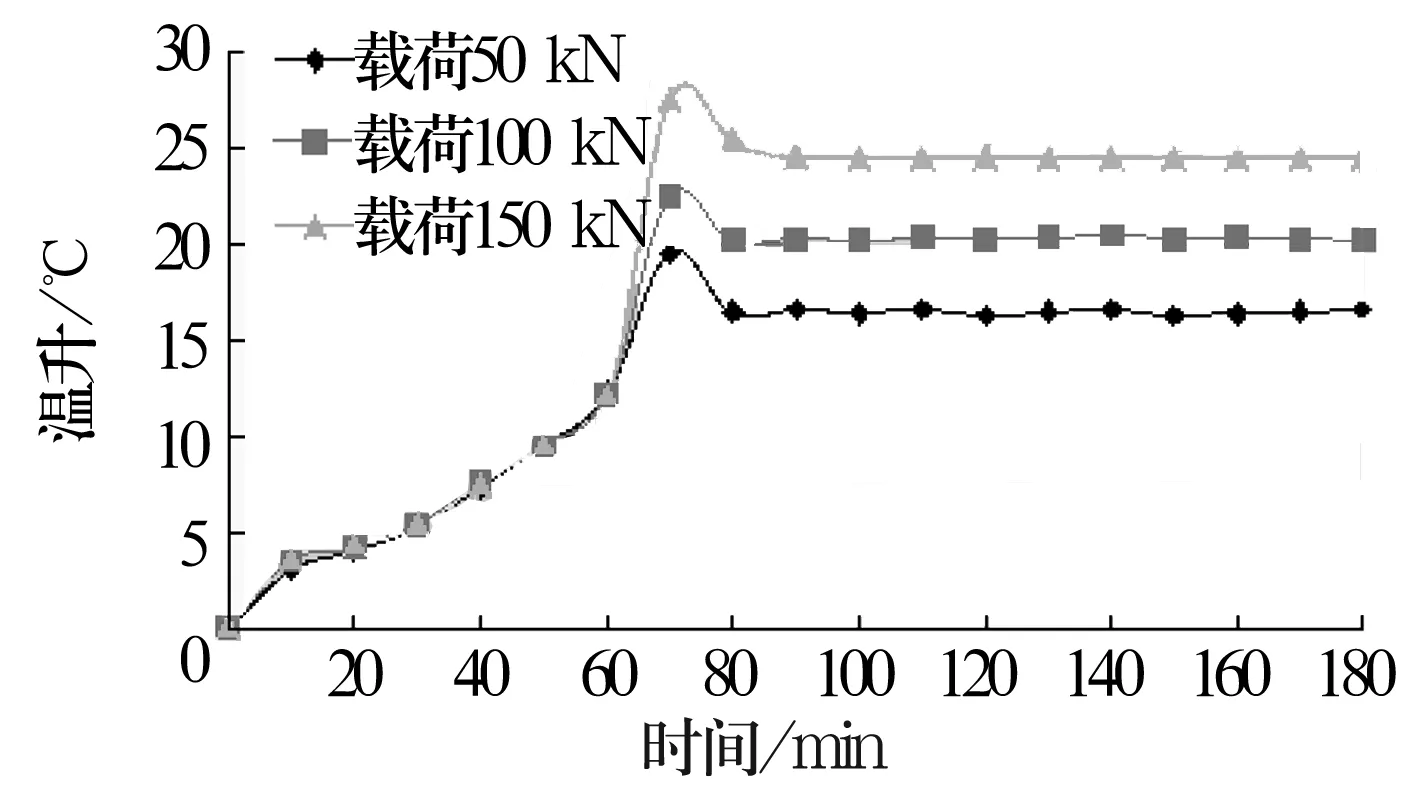

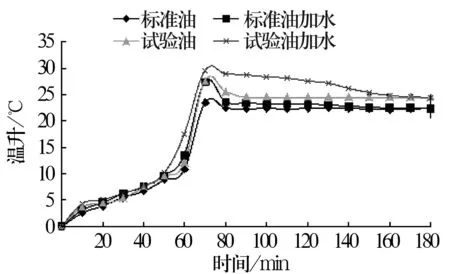

以潤滑油性能試驗為例,考核試驗機的性能。選用國外知名油品公司的潤滑油作為標準油與中國石油蘭州潤滑油研發中心開發的潤滑油(試驗油)在相同條件下進行不同載荷、不同轉速下的性能對比試驗。試驗條件為:室溫25 ℃,轉速在1 h內從0逐漸加速至6 000 r/min,并在6 000 r/min下連續運行2 h,當轉速達到6 000 r/min時分別施加徑向載荷50,100和150 kN,觀察試驗機的運行情況并記錄不同載荷下試驗油膜軸承潤滑油溫升,如圖6、圖7所示。在載荷150 kN條件下,選用添加10%水的標準油和試驗油進行相同條件下的對比試驗,結果如圖8所示。試驗過程中,試驗機各系統運行正常,系統控制穩定。

由圖中溫升曲線可以看出:當試驗機運行到60 min,轉速達到6 000 r/min,施加徑向載荷時,潤滑油溫度陡升;在潤滑系統的控制下,潤滑油溫升會保持平穩;不同載荷下,潤滑油溫升一直控制在合理范圍內;試驗油的溫升要大于標準油;含水條件下,標準油具有較好的分水速度。

圖6 標準油溫升曲線

圖7 試驗油溫升曲線

圖8 含水條件下不同油品的溫升曲線

4 結束語

經試驗驗證,該試驗機基本滿足了預期設計要求,具有良好的可靠性,能夠在一定載荷下高速穩定運行,可用于模擬高速線材精軋機組油膜軸承的實際運行工況,進行潤滑油的性能對比試驗。