縮短復(fù)雜鈦合金高溫合金精鑄機匣模具制造周期

張會 王培偉

摘 要:中介機匣型蠟?zāi)=Y(jié)構(gòu)復(fù)雜,加工繁瑣。在以往的加工中加工周期普遍較長。本文通過對模具結(jié)構(gòu)的細致分析,并結(jié)合以前此類模具的加工特點,在工藝和生產(chǎn)上進行了全方位的創(chuàng)新,實踐證明了這種技術(shù)創(chuàng)新在模具加工中對縮短加工周期和提高加工精度起到很大的促進作用。對于拓寬加工和生產(chǎn)的思路具有重要的實際意義。

關(guān)鍵詞:組合加工;活塊;機匣蠟?zāi)#恍?/p>

中圖分類號:TG14 文獻標識碼:A

概述

機匣類蠟?zāi)J俏覐S迄今為止復(fù)雜程度最高的一種蠟?zāi)#S著機匣零件的復(fù)雜化,其相應(yīng)蠟?zāi)5膹?fù)雜度必將會越來越高,該類模具普遍特點是:整體結(jié)構(gòu)復(fù)雜;活塊多;加工精度高;加工周期長。為了改善這種狀況,從工藝和生產(chǎn)兩方面入手,通過創(chuàng)新來找到一種即可縮短制造周期,又可以提高模具整體質(zhì)量的加工路線。

1 模具結(jié)構(gòu)分析

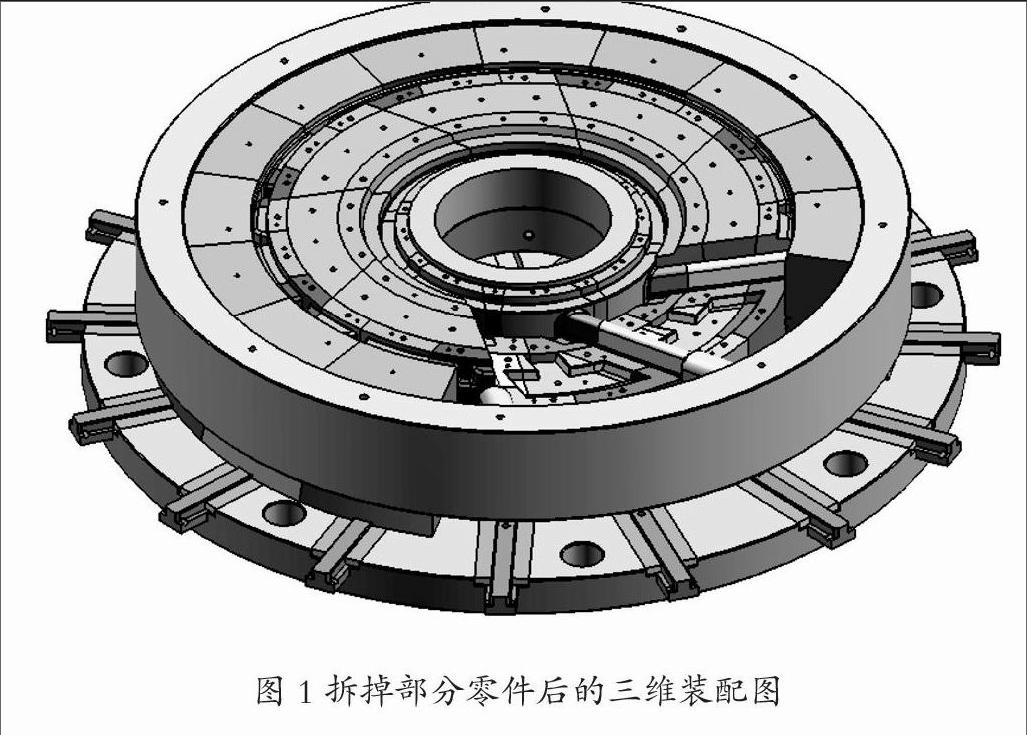

通過三維裝配圖,可以看出模具結(jié)構(gòu)復(fù)雜,成型部分分為內(nèi)、中、外三層,中間一層又分為中上外、中上中、中上內(nèi)、中下外、中下中、中下內(nèi)共計6層,加上內(nèi)、外環(huán)成型零件共分為8層,每一層均有16-24個不規(guī)則形狀的活塊組成,活塊共計128件,成型芯子共計24件,上下模各一件,其余鎖緊、定位機構(gòu)的主要零件共計27件,經(jīng)過統(tǒng)計,除去所有的輔助小零件,單是主要件就有181件。要求各活塊拼合后形成的型腔精度達到±0.05mm,加工難度極大。

2 工藝路線的合理安排

分析以前類似模具的加工特點,首先從工藝路線上進行重新安排,重點體現(xiàn)在以下四個方面:

2.1增加易變形零件的熱處理實效的次數(shù),以消除加工應(yīng)力和組織應(yīng)力,從而減小加工變形。

2.2合理的安排主件的粗加工、半精加工和精加工,比以前增加了半精加工工序。

2.3增加組合加工的比例,提高加工精度的同時提高加工效率。

2.4適當(dāng)更改模具結(jié)構(gòu),降低模具加工難度

下面以中下活塊為例來說明工藝路線的創(chuàng)新安排,中下活塊分為內(nèi)中外三層:

首先各活塊分別按加工示意圖加工出結(jié)合面和定位銷孔(回轉(zhuǎn)型面按最大輪廓粗銑留3-4每邊)。

然后研合其結(jié)合面將其組立到自制的夾具板上,立車加工結(jié)合面和部分回轉(zhuǎn)型面(結(jié)合面要求配車研合,有些型面暫不加工)。

待中下內(nèi)、中、外三層環(huán)的結(jié)合面全部加工完成后,再將這三層環(huán)連同其把板組立到另外一個特制的夾具板上,整體由數(shù)控銑加工所有型面。

通過這種加工不但有效的保證了零件型面的一致性,而且大大提高了工作效率。

3 優(yōu)化數(shù)控加工程序及走刀路線

對于數(shù)控銑加工質(zhì)量的控制與提高,主要從以下幾個方面進行了改進

3.1進行夾具建模,在模擬加工中可以明確看出夾具的干涉狀況,另外夾具設(shè)計要有利于裝夾。

3.2粗精加工分開,粗加工用一種數(shù)控程序,精加工用令一種數(shù)控程序。

3.3選擇合適刀具,刀具磨損后及時更換。

3.4調(diào)整加工參數(shù),精加工時減小進給量和步距。

3.5根據(jù)相應(yīng)情況調(diào)整走刀路線。

4 更改零件結(jié)構(gòu)提高加工質(zhì)量和加工效率

中上活塊組件的每一個活塊上都帶有一處凸臺,小凸臺不但使毛料尺寸加大,而且加工時也不方便,首先它影響了各活塊把夾具板時裝夾孔的布置,其次使得大部分結(jié)合面不能用平磨加工出來,再就是使得數(shù)控銑加工的工作量變大,后經(jīng)與設(shè)計溝通將各處小凸臺解體加工。

經(jīng)過改動,不但降低了材料消耗,且大大簡化加工,提高了加工效率和加工精度(更改前大量的銑加工面可用平磨直接磨出,精度和光度都得到提高)。

5 改善生產(chǎn)組織方式

5.1召開專題會,作動員,全體人員達成共識,明確目標,堅定信心。

5.2平行作業(yè),工藝上先提鍛件,再完善工藝,有效減少等待時間。

5.3由鉗工進行生產(chǎn)拉動。根據(jù)需求進行生產(chǎn),保證在鉗工需要的時間,給他們合適的零件。工藝繪制三維裝配圖,裝配關(guān)系一目了然,從管理者到現(xiàn)場鉗工利用此圖,保證了拉動的準確,做到該產(chǎn)的產(chǎn)出,不急的緩產(chǎn),避免了生產(chǎn)資源的浪費。

5.4關(guān)注細節(jié),確保生產(chǎn)過程受控,每天對任務(wù)時,專門協(xié)調(diào)該工裝的產(chǎn)生問題,及時解決,管理人員每天到現(xiàn)場了解情況,及時反饋信息,協(xié)調(diào)問題。

5.5合理利用各種資源,開辟該工裝產(chǎn)生綠色通道。工部內(nèi)所有資源向該工裝開放,做到活未到,指令先到,設(shè)備預(yù)留,人員預(yù)留,保持生產(chǎn)暢通。

結(jié)語

目前此模具已經(jīng)加工完成,使用效果良好,以前此類模具的加工周期為六個月,現(xiàn)在本模具的加工周期僅為兩個月,加工質(zhì)量提高的同時大大縮短了加工周期。

參考文獻

[1]金屬材料手冊[M].北京:化學(xué)工業(yè)出版社.

[2]實用金屬切削加工工藝手冊[M].上海:上海科學(xué)技術(shù)出版社.

[3]數(shù)控加工工藝手冊[M].北京:化學(xué)工業(yè)出版社.

[4]金屬機械加工工藝人員手冊[M].上海:上海科學(xué)技術(shù)出版.endprint