降低延遲焦化加熱爐燃料氣單耗的原因分析與措施

付金

(1.西安石油大學材料科學與工程學院,西安710065;2.中國石油化工股份有限公司洛陽分公司,洛陽471012)

降低延遲焦化加熱爐燃料氣單耗的原因分析與措施

付金

(1.西安石油大學材料科學與工程學院,西安710065;2.中國石油化工股份有限公司洛陽分公司,洛陽471012)

加熱爐是延遲焦化裝置的核心設備,中部某煉廠延遲焦化加熱爐存在燃料氣單耗偏高的問題,通過對燃料氣單耗影響因素原料性質、分餾系統和爐管結焦的分析,并采取了相關措施,取得了顯著效果。

加熱爐;原料性質;分餾系統;爐管結焦

1 前言

中部某煉廠140萬噸/年延遲焦化裝置以常減壓裝置生產的減壓渣油為原料,采用LPEC設計的“可靈活調節循環比”工藝流程,生產汽、柴、蠟油等產品。延遲焦化原理是利用重油在熱轉化深度較低時結焦前體物不易出現的現象,在焦化加熱爐爐管內獲得重油輕質化所需要的能量,在焦炭塔內完成生焦反應的工藝過程[1]。焦炭塔生焦反應所需要的熱量全部來自于加熱爐,故加熱爐是整個裝置的核心單元設備[2]。據了解,在焦化裝置總能耗中,加熱爐燃料氣單耗占61%,在所有能耗中所占比重最大,因此如何降低焦化裝置加熱爐燃料氣單耗,成為了焦化節能降耗的關鍵。

2 影響加熱爐燃料氣單耗的因素

2.1 分餾系統操作對燃料氣單耗的影響

原料在進入加熱爐前,首先和分餾塔側線的柴油、中段抽出油、輕蠟油、重蠟油和底循環油等換熱器進行換熱,溫度升高后進入加熱爐。如果進料溫度高,在加熱爐輻射段出口溫度不變的條件下,可以有效降低燃料氣單耗。另外,焦炭塔預熱后的甩油目前也是進入分餾塔進行回煉,甩油溫度較低,會吸收一定的熱量,影響原料的換熱終溫。因此,對分餾塔合理進行優化操作,提高換熱終溫,可以降低燃料氣單耗。

2.2 爐管內結焦對加熱爐燃料氣單耗的影響

加熱爐進料主要是渣油,其富含瀝青質、膠質以及重金屬,結焦傾向大。渣油進入爐管后,以490℃左右的高溫在爐管內流過,雖然三點注汽可以適當減緩渣油在爐管內的結焦速度,但是渣油在爐管內的結焦不可避免,表1為加熱爐爐管的結焦情況,由表可知,加熱爐爐管結焦嚴重,爐管內部焦層厚度為6 mm左右,按照清焦前后燃料氣單耗計算,每毫米焦層消耗燃料氣約為0.33kgeo/t。所以,爐管內焦層厚度對燃料氣單耗存在較大影響。

2.3 原料性質對燃料氣單耗的影響

該煉廠延遲焦化加熱爐的原料分為兩部分,一部分來自從常減壓裝置(熱渣),一部分來自公司罐區(冷渣)。原料渣油進入焦化裝置后先進入緩沖罐,之后進入加熱爐。在進入加熱爐前,原料性質的改善主要靠循環油量大小來控制。常減壓生產波動,也會導致到焦化裝置的渣油量變化較大。為了保持焦化原料緩沖罐液面平衡,必須調節來自罐區的渣油量,原料流量的頻繁波動導致渣油性質波動加大。渣油性質中瀝青質、膠質和殘炭值對爐管結焦有較大影響,原料性質的不穩定性,將會導致爐管結焦傾向增加,爐管內結焦使加熱爐燃料氣單耗增加。

3 采取措施

3.1 優化分餾系統操作,提高原料換熱終溫

按照分餾塔側線和原料換熱的流程,加大分餾底部物料和原料的換熱,可以有效提高換熱終溫。但是,熱量如果向分餾塔下部轉移過多,將會影響輕質油的產品質量和收率。因此,合理調整分餾系統總體熱量分配比例,對降低燃料氣單耗至關重要。經過分析各個側線換熱器的運行情況,在安全生產的基礎上提高回流量,可以提高換熱終溫。

同時為了提高進入分餾塔的熱量,還采取了以下措施:

3.1.1 預熱初期,甩油直接出裝置,減少預熱后期至分餾的量,降低回煉冷油對分餾塔塔熱量的影響,增加換熱終溫;焦炭塔預熱到200℃以后再進入分餾塔,同時嚴格控制流量,保持蒸發段溫度不得低于370℃。

3.1.2 提高焦炭塔頂油氣至分餾塔的溫度,由415℃提至424℃,增加油氣進分餾塔熱量,將焦炭塔的熱量盡可能多的轉移至分餾系統,提高換熱終溫。

3.1.3 定期清理換熱器循環油-渣油換熱器。因為循環油是熱含量最大,溫度最高的組分,換熱器內部結焦情況最為嚴重。在機械清焦期間,在處理量較小的情況下,將該換熱器一切一備進行清理。

經過優化分餾塔系統以及相關操作,在保證汽、柴油收率的前提下,將熱量合理轉移,提高了換熱終溫,降低加熱爐瓦斯單耗約0.24kgeo/t。

3.2 適時進行機械清焦,有效降低燃料氣單耗

因為爐管本身材料限制,爐管表面溫度超過650℃后對爐管損害較大,同時當爐管表面溫度過高,也會加劇爐管內焦炭層的增加速率,導致燃料氣單耗增加。所以,依據爐管表面溫度,選擇合適的時間清焦,可以有效地降低燃料氣單耗。

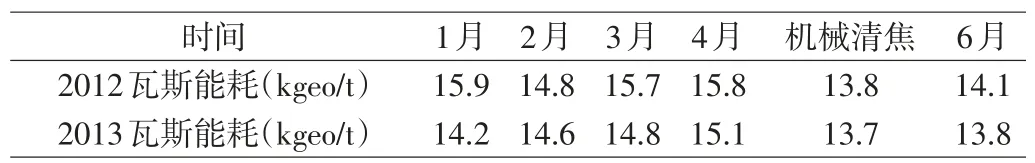

表2為在2012年與2013年1~6月份加熱爐單耗數據,由表可知,在每次加熱爐進行機械清焦后,燃料氣單耗可以降低約1.5kgeo/t,效果顯著。

表2 2012年與2013年1月~6月加熱爐燃料氣單耗

3.3 優化裝置進料,合理控制循環比

對于焦化裝置原料性質變化復雜,不易控制的特點,主要采取增加檢測,及時優化的手段,同時,對于原料性質劣質化的問題,對應合理調整循環比,改善進加熱爐時的性質,減緩爐管結焦,有效降低瓦斯單耗。

3.3.1 增加原料性質監控頻率,及時改善進料性質

3.3.1.1 增加了對渣油性質的分析頻率,對于原料的主要性質(密度、殘炭值等),堅持每天分析,對于次要性質(金屬含量、鹽含量等),由每月一次增加到每月二次,四組分依據殘炭值變化,可及時聯系對渣油進行加樣分析。

3.3.1.2 若發現原料殘炭值、膠質和瀝青質含量變化超過設計值的2%,要對常減壓進料及時進行調整,減少劣質原油進料,增加輕質原油比例,以達到改善焦化進料性質的效果。改善后加熱爐燃料氣單耗減少了0.17kgeo/t。

3.3.2 依據進料變化,合理控制循環比

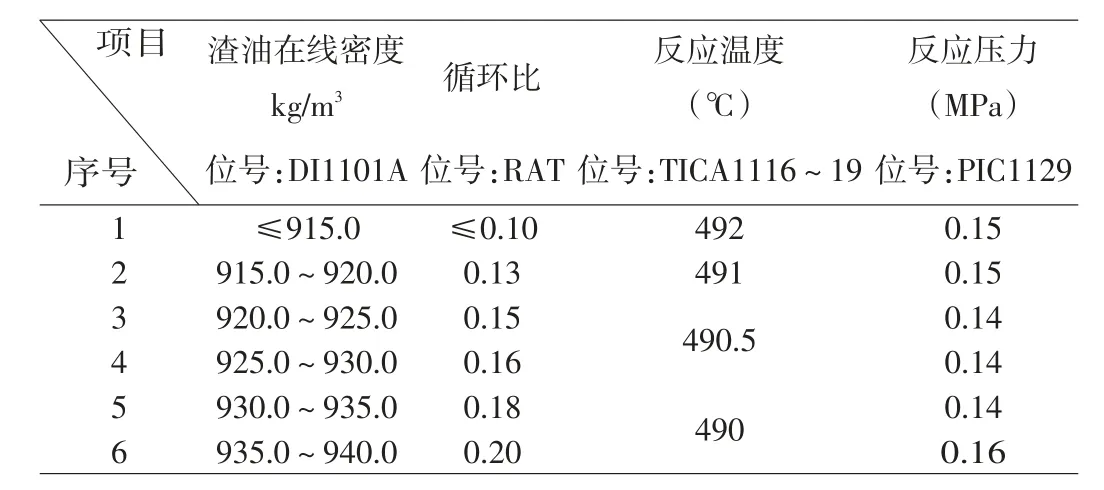

增加分餾塔底部循環油進入原料渣油量,可以有效改善進入加熱爐原料的性質,是防止加熱爐結焦最直接有效的方法,能降低燃料氣單耗。但是循環比過大,又會增加燃料氣單耗,起到相反作用,所以循環比大小的控制是難點。根據多年生產經驗,該廠得到了循環比與渣油密度變化的對應關系,如表3所示。

表3 渣油性質變化對應循環比

2013上半年,根據渣油在線密度,將循環比控制在0.10~0.15之間,平均循環比為0.12。通過合理的控制循環油量,在不增加爐管結焦的前提下,增加了處理量,同時降低加熱爐燃料氣單耗0.11kgeo/t。

4 結論

經過對該廠延遲焦化裝置加熱爐分析,可知影響加熱爐燃料氣單耗的主要因素是:原料性質、分餾系統操作和爐管的結焦狀況。同時依據焦化裝置的特點,通過對原料性質來源進行優化,對分餾系統以及相關操作進行調整和對加熱爐進行適時機械清焦等方法,有效地降低了加熱爐瓦斯單耗,取得了顯著效果。

[1]林世雄,石油煉制工程(第三版)[M],北京:石油工業出版社,2000:302-310.

[2]錢家麟,于遵宏,李文輝等.管式加熱爐第二版[M].中國石化出版社,2003.

TE963

A

1671-0037(2014)01-52-1.5

2013年12月6日。

付金(1984.6-),男,在讀碩士,助理工程師。研究方向:材料科學與工程。