基于風險的檢驗(RBI)技術在P X裝置中的應用

浦 江 謝 毅 江蘇省特種設備安全監督檢驗研究院

王郁林 任名晨 中石化金陵分公司

基于風險的檢驗(RBI- Risk-based Inspection)技術是一種兼得安全性和經濟性的風險評估方法,被廣泛應用于石油化工行業。

PX(對二甲苯)裝置附屬于芳烴聯合裝置,芳烴聯合裝置是化纖工業的核心原料裝置之一。巨大的經濟效益與安全性問題使其成為石化生產的焦點,運用RBI技術確定設備的風險等級,以設備的風險等級和失效機理為依據制定檢驗計劃和方案,可以降低設備的風險,提高設備的安全性和可靠性,保障設備長周期安全運行,降低維修檢驗成本。

某公司委托江蘇省特種設備安全監督檢驗研究院對其PX裝置內壓力容器進行風險評估,建立基于風險的檢驗計劃,對高風險設備提出降低運行風險的措施并開展降險檢驗,將風險控制在可接受的范圍內,優化檢驗策略,為PX裝置長周期運行打下基礎。

1 裝置概況

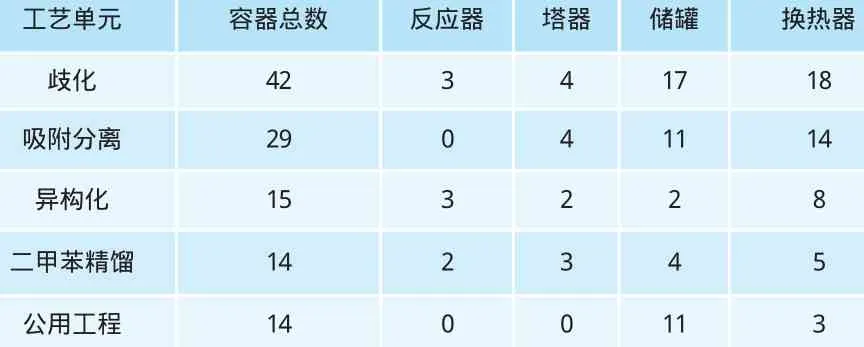

PX裝置全部壓力容器分為歧化、吸附分離、異構化、二甲苯精餾、公用工程5個單元。共計114臺壓力容器,見表1。

表1 壓力容器分布

風險分析周期的起始時間一般設為設備的最近一次檢驗年份,結束時間為設備的下次檢驗年份。

該P X裝置設置一套獨立的緊急停車系統(ESD),為故障安全型。該系統可在發生事故的瞬間自動采取措施,保護裝置設備不超溫、不超壓,保護重要機組不受損壞,避免事故擴大,達到安全運行的一種應急措施。自投用運行以來工藝狀況基本穩定,無緊急停車及安全閥起跳記錄,未進行過全面檢驗,并按期進行了年度檢查,以宏觀檢查為主,檢查結果合格。所屬安全附件按期校驗合格,報告保存完好。申請評估設備的制造資料、檢驗資料、工藝資料均齊全,滿足進行風險評估的各項基本要求。

2 工藝危害性分析

首先對評估對象進行了工藝危害性審查,識別裝置內的高度危害介質及其危害種類。

工藝危害性審查參照API 750《工藝安全管理》以及OSHA規范1910.119《高危化學品的工藝安全管理》的基本原理和方法,并針對與裝置風險評估相關內容進行調整。

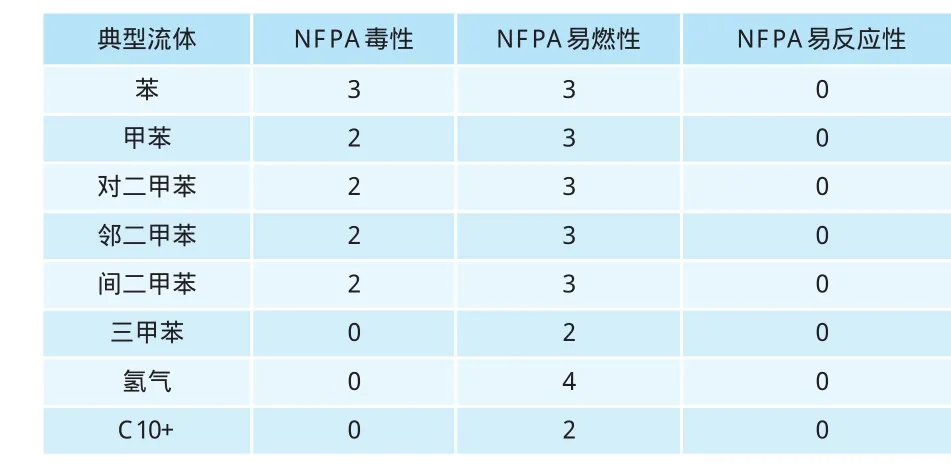

通過對評估對象設備內物流組分的分析,據美國消防協會NFPA 325規范的定義典型流體的燃/爆性、毒性和易反應性等級,裝置主要的典型流體見表2:

表2 裝置主要的典型流體

3 損傷機理分析

該PX裝置主要以來自連續重整裝置的C8+餾分和芳烴抽提裝置的甲苯、原有芳烴抽提的甲苯、C8芳烴和C9芳烴為原料,生產純度不低于99.70%的對二甲苯和純度不低于96.0%的鄰二甲苯,同時副產燃料氣、C6餾分及重芳烴等。其中主要是高溫氫損傷、回火脆化和外部腐蝕。

3.1 高溫氫損傷

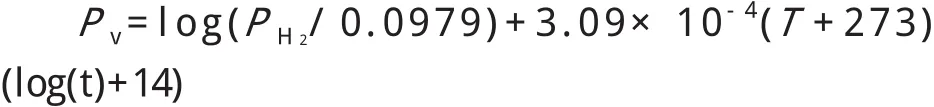

高溫氫損傷是由于材料長期暴露于高溫高壓臨氫環境中引起的,氫與鋼內的碳化物化學反應形成甲烷(CH4),甲烷無法通過鋼擴散,壓力增大,形成氣泡或空腔、微裂隙,從而引發裂紋。本項目中受影響設備是部分高溫臨氫設備,選擇高Cr-Mo含量的合金鋼對于該類型的損傷具有較好的抗性,普遍的選材原則是遵循尼爾森曲線,當所處工況落在所選材料對應曲線之下,并離曲線有一定的緩沖溫度區。即認為其選材是合適的,本案涉及該損傷的4臺設備牌號均為SA387Gr.11屬于1.25Cr-0.5Mo級別,在相對應的溫度、氫分壓下,均遠低于曲線。另根據API581中關于高溫氫損傷敏感性的經驗公式:

式中:PH2——氫分壓,MPa;

T——熱力學溫度,℃;

t——時間,h。

帶入參數,計算敏感性參數Pv,結果見表3。

表3 敏感性參數Pv

根據Pv值參照API581-2008中相關原則選取高溫氫損傷敏感性,將其輸入風險分析軟件,可得出相應技術模塊的子損傷系數,進一步分析失效可能性。

3.2 回火脆化

回火脆化是某些鉻鉬鋼長期暴露在大約343℃至593℃的溫度范圍,材料中的微量元素在晶界的偏析導致其韌性降低,致使夏比沖擊試驗所測的脆性轉變溫度的上移。雖然韌性損失在操作溫度下并不明顯,但受回火脆化影響的設備在開車和停車過程中可能容易受到脆性斷裂的影響。本案涉及該機理的為4臺鉻鉬鋼設備(R101、E101、R301、E301)。

使回火脆化的可能性和程度降到最低的最好方法是限制母材和焊材中的錳、硅、磷、錫、銻和砷的元素含量。根據如下的材料組成來限制母材的J系數和焊材的X系數:

J=(Si+Mn)×(P+Sn)×104(元素質量百分數)

X=(10P+5Sb+4Sn+As)/100(元素質量百萬分數)

國內設計院對1.25Cr-0.5Mo級別鋼的J、X系數普遍要求為J≤180, X≤15,

設計方中石化洛陽院對于(Si+Mn)含量要求≤1.2,(Cu+Sn+As)×100≤10。

本次評估范圍內4臺涉及該機理的設備相關系數計算結果見表4。

表4 4臺涉及回火脆化設備的J、X系數

由此從材料元素含量來看,4臺設備的選材均符合行業一般要求。

根據API 581-2008第二部分第22.6.3節及 “有焊后熱處理部分的脆性開裂損傷因子”計算回火脆損傷因子,見表5。

表5 回火脆性損傷因子相關數據

表中:Tmin——最低帶壓溫度;

Tref——沖擊試驗溫度;

ΔFATT——脆性轉變溫度的變化值,根據保守經驗公式ΔFATT=0.6×J-20,且不大于66;

δ——設備主體壁厚;

Df——回火脆性損傷因子。

3.3 外部腐蝕

承壓部件的外部腐蝕主要分為兩類:大氣腐蝕及保溫層下腐蝕。

大氣腐蝕指的是未敷設保溫層等覆蓋層的金屬在大氣環境中發生的腐蝕,碳鋼和低合金鋼腐蝕時主要表現為均勻減薄或局部減薄;奧氏體不銹鋼腐蝕時可能發生表面應力腐蝕。其主要影響因素為大氣成分、濕度、溫度。PX裝置均為碳鋼設備,根據各設備的操作條件,并參照API581-2008選取腐蝕速率參考值,并將其鍵入軟件,加權以若干修正參數,得出相應的損傷因子。

保溫層下腐蝕與外部腐蝕類似,碳鋼和低合金鋼腐蝕時主要表現為覆蓋層下局部減薄,主要因素有:大氣成分、保溫層質量、溫度。如果覆蓋層防護不嚴密,覆蓋層的間隙處或破損處容易容易滲水,水可能來自雨水的泄漏、冷卻水塔的噴淋、蒸汽伴熱管泄漏冷凝等。滲水可導致碳鋼和低合金鋼的腐蝕,多發生在-12℃~120℃溫度范圍內,尤以50℃~93℃區間最為嚴重。結合PX裝置的相關設備參數,參照API581-2008選取腐蝕速率參考值,并將其鍵入軟件,加權以若干修正參數,得出相應的損傷因子。

4 評估過程及風險計算結果

風險評估過程主要包括裝置數據庫的簡歷、腐蝕回路和物流回路的劃分、風險計算及排序、檢驗策略的制定等。

起作用的損傷主要是腐蝕減薄和外部損傷(保溫層下腐蝕),其中損傷因子大于1的設備所占比例均不超過20%。

4臺高溫臨氫設備風險計算結果見表6。

表6 高溫臨氫設備風險計算結果

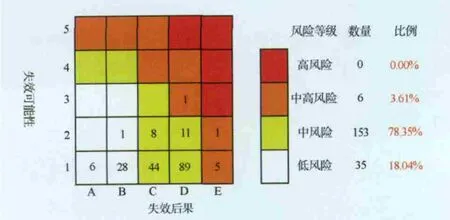

根據詳細的定量風險分析結果,該PX裝置中114臺壓力容器共194個設備項的總體風險分布矩陣如圖1所示。本次風險分析的對象為PX裝置共114臺壓力容器,194個設備項。定量風險分析結果表明,其中中高風險設備項6個,占3.09%;中風險153項,占78.87%;低風險35項,占18.4%。所有設備項失效可能性均不高于2級,設備整體風險的驅動因素主要是失效后果。

圖1 風險矩陣

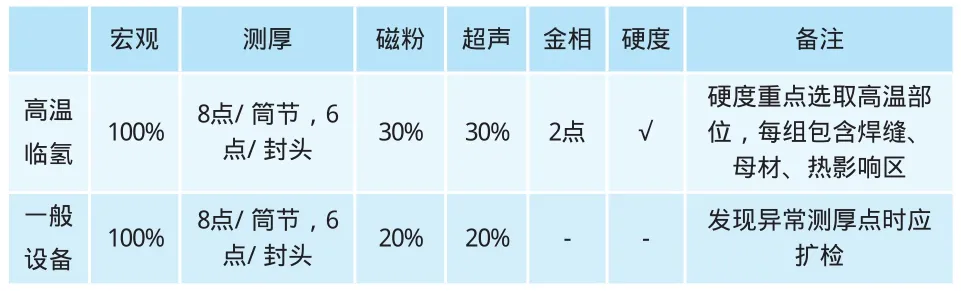

結合風險評估結果和裝置運行情況,鑒于本裝置未進行過全面檢驗,對于設備下次檢驗參考原則見表7。

表7 推薦性檢驗策略

5 綜合評價結論

1)由于本案主要介質—苯及苯的同系物具有一定的毒性和燃爆性,應完善事故應急預案和監控措施,嚴格控制設備的工藝操作參數,嚴禁超溫、超壓和不穩定運行;同時,加強現場巡檢和運行安全管理措施,提高管理水平,避免嚴重的失效后果。

2)本此評估前提條件為穩定汽油、混芳等裝置原料的總硫、總氮含量不大于1mg/L,總氯不大于2mg/L,一旦以上雜質超標,不僅會造成催化劑、吸附劑的中毒,影響轉化率,增加原料損失。另一方面還形成新的腐蝕環境,影響設備的安全穩定使用,如氯化銨腐蝕,濕硫化氫腐蝕環境的形成等。因此應嚴格控制物料各項雜質指標不超過內控標準,杜絕不合格物料進入裝置。

3)本案4臺高溫臨氫Cr-Mo鋼制設備具有一定的回火脆敏感性,應盡量保持開停車期間的帶溫升降壓,設置合理的最低升壓溫度,在低于該升壓溫度時,壓力不宜大于設計壓力的1/4,一方面可以減少回火脆導致開裂的可能,另一方面還可滲出鋼材中的溶解氫,避免氫致開裂。

4)根據定量風險分析結果制定了本案114臺壓力容器的推薦檢驗策略原則,該原則可作為下次檢驗時制訂檢驗方案的參考依據。

1 API 571-2003,Damage Mechanism Affecting Fixed Equipment in the Re fining Industry

2 API 581-2008,Risk-Based Inspection Technology