鍋爐水冷壁管失效分析

劉鳳強 大慶市特種設備檢驗研究所

某廠動力車間5#蒸汽鍋爐于1994年8月投入使用,累積運行58367h。鍋爐水冷壁管材質為20#鋼;規格為φ60mm×3mm;設計壓力3.82MPa,實際最高工作壓力3.5MPa;鍋爐額定蒸汽溫度450℃,實際為430℃。

2012年3月初鍋爐連續發生水冷壁管泄漏,泄漏水冷壁管位于鍋爐人孔對面管排中部,泄漏處位于爐膛底部,對該水冷壁管失效原因進行綜合分析:

1 宏觀檢驗

送檢試樣為一段帶圓形泄漏孔的水冷壁管殘片,圓孔呈喇叭狀,圓孔由內表面向外表面凸起,圓孔周圍減薄明顯。用肉眼觀察水冷壁管外表面,發現水冷壁管外表面被一層紅褐色腐蝕產物所覆蓋,圓孔周圍存在較多大小不一的凹坑。用肉眼觀察水冷壁管內表面,發現水冷壁管內表面大部分呈黑灰色,其余部位也覆蓋了一層紅黑色腐蝕產物,內表面呈現較多凹凸不平的麻坑。

2 掃描電鏡及能譜分析

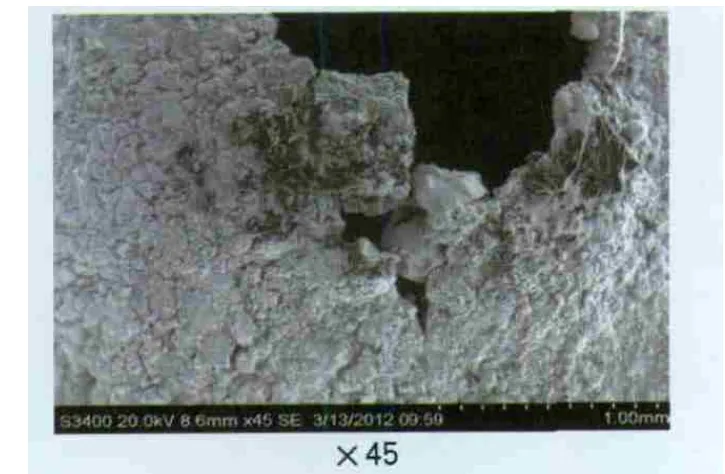

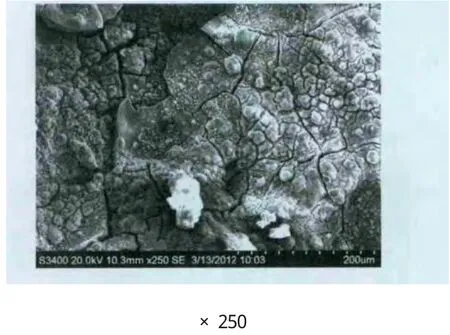

將水冷壁管泄漏部位制成掃描電鏡試樣,經多次超聲波清洗后,將試樣裝入掃描電子顯微鏡內進行高倍觀察。水冷壁管外表面泄漏處存在明顯塑性變形,形貌見圖1。泄漏點附近覆蓋大量泥灘狀腐蝕產物,形貌見圖2。繼續對腐蝕產物放大觀察,發現腐蝕產物表面存在大量大小不一的凹坑。

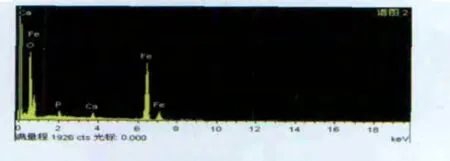

對外表面腐蝕產物進行能譜分析,發現外表面腐蝕產物主要為鐵的氧化物,另外還含有少量的P元素,分析結果如圖3所示。

圖1 泄漏部位塑性變形形貌

圖2 泥灘狀腐蝕物

圖3 外表面腐蝕物能譜分析

對水冷壁管內表面進行觀察,發現水冷壁管泄漏處由管內向管外逐步發展,形態為孔蝕形成的蝕坑,形貌見圖4。另外內表面泄漏處周圍還存在許多大小不一、深淺不一的腐蝕坑。內表面腐蝕產物已產生龜裂,形貌見圖5。

對內表面腐蝕產物進行能譜分析,發現內表面腐蝕產物也主要為鐵的氧化物,另外還含有少量的Ca、P元素,分析結果見圖6。

圖4 孔蝕蝕坑

圖5 腐蝕產物龜裂形貌

圖6 內表面腐蝕物能譜分析

將水冷壁管沿縱向磨平后裝入掃描電子顯微鏡觀察水冷壁管縱向界面,發現水冷壁管內、外表面存在較多腐蝕凹坑,管壁最薄處壁厚僅剩1.8mm左右,內表面腐蝕坑最深處深度約為0.1mm。

3 微觀檢驗

將泄漏水冷壁管采用機械加工的方法制成微觀金相試塊,經過粗磨、多次細磨及拋光后制成微觀金相試樣,未腐蝕前上金相顯微鏡觀察,未見超標冶金缺陷。

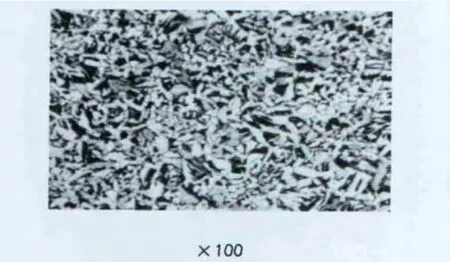

金相試樣經4%硝酸酒精浸蝕后觀察,顯微組織為:魏氏組織鐵素體+珠光體。

圖7 水冷壁管顯微組織

4 討論

通過以上對泄漏水冷壁管的分析,尤其是水冷壁管內表面腐蝕產物含有較多的O元素,可以看出該水冷壁管的腐蝕主要是由于氧腐蝕所致。

氧腐蝕在鍋爐中大多是起陰極去極化作用,屬于吸氧腐蝕,它是鍋爐系統中最常見、較嚴重的腐蝕。鍋爐由于給水循環量較大,溶解氧帶人鍋內的機會多,所以這種鍋爐產生的氧腐蝕要其它容器嚴重得多。鍋爐金屬的腐蝕速度,一般隨溫度的升高而加快。這是因為溫度升高時,各種物質在水中的擴散速度加快和鍋水的電阻值降低了。這些都會加速電化學腐蝕的電極過程,而使金屬腐蝕速度加快。Ca、P等元素在管內表面的沉積也會改變鍋爐水的pH值,加快腐蝕速率。

另外,該水冷壁管組織為:魏氏組織鐵素體+珠光體。高壓鍋爐用20#鋼無縫鋼管的顯微組織應為鐵素體+珠光體,而不允許存在魏氏體組織。魏氏組織是先共析相的一種特殊形態,對于亞共析鋼來說,是指從晶界向晶內生長形成的一系列具有一定取向的片(或針)狀鐵素體,通常稱為魏氏鐵素體,魏氏鐵素體從單個的形態來看,雖呈片(或針)狀。魏氏組織、及與其相伴的晶粒粗大對鋼材的塑性有很大的不利影響。

5 結論

綜合以上分析認為,該水冷壁管是由于內壁發生氧腐蝕,致使整個管壁減薄,最終在減薄最嚴重處產生圓孔泄漏。

1)鍋爐水中氧元素偏高是水冷壁管產生腐蝕,并最終導致泄漏的主要原因;

2)水冷壁管金相組織中的魏氏組織鐵素體會降低水冷壁管的力學性能。

6 建議

1)嚴格控制鍋爐水中氧含量及其它雜質的含量;

2)對水冷壁管進行金相檢驗,存在魏氏組織鐵素體的水冷壁管不建議使用;

3)在停車檢修期間對水冷壁管進行測厚檢驗,對產生減薄的水冷壁管及時進行更換;

4)該鍋爐已投入運行近18年,而累積運行時間只有58376h,說明停爐時間較長,在停爐不用時應做好對水冷壁管得保養工作。