分子篩裝置交換反應罐焊接部位腐蝕原因分析及防腐建議

趙吉鵬 于佳平 甘肅省鍋爐壓力容器檢驗研究院

1 分子篩車間奧氏體不銹鋼焊縫腐蝕情況

裂化催化劑的活性組分,沸石分子篩制備技術是催化劑制造的關鍵與核心[1]。某催化劑分子篩裝置的奧氏體不銹鋼焊縫腐蝕主要集中在一、二次交換罐,其材質為1Cr18Ni9Ti或0Cr18Ni9Ti,罐體焊縫腐蝕的部位主要集中在罐底部。在環縱焊縫鄰近處液面以下,交換罐在運行期間多處發生微裂紋滲漏現象,滲漏多發生在焊接熱影響區,母材中也有發生。有的罐體腐蝕滲漏,采取在罐體外打“腰帶”的防腐措施,現場腐蝕情況如圖1所示。

圖1 交換罐焊縫腐蝕

2 腐蝕介質分析

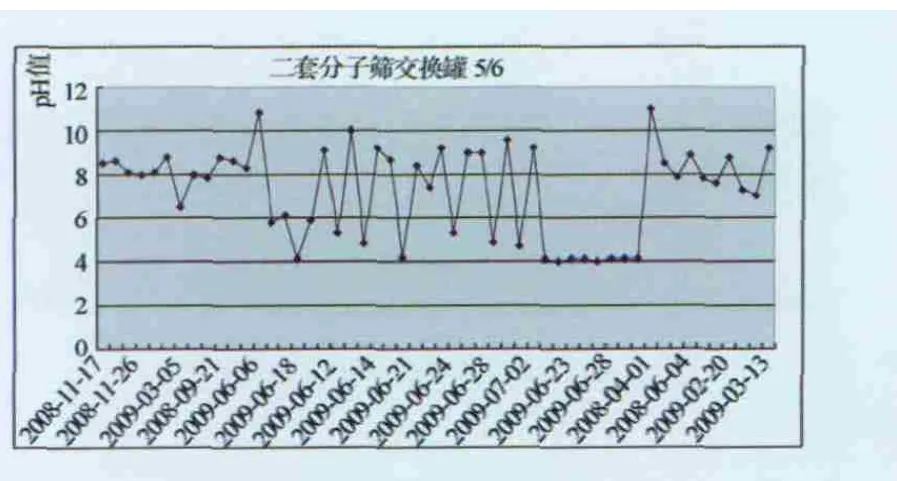

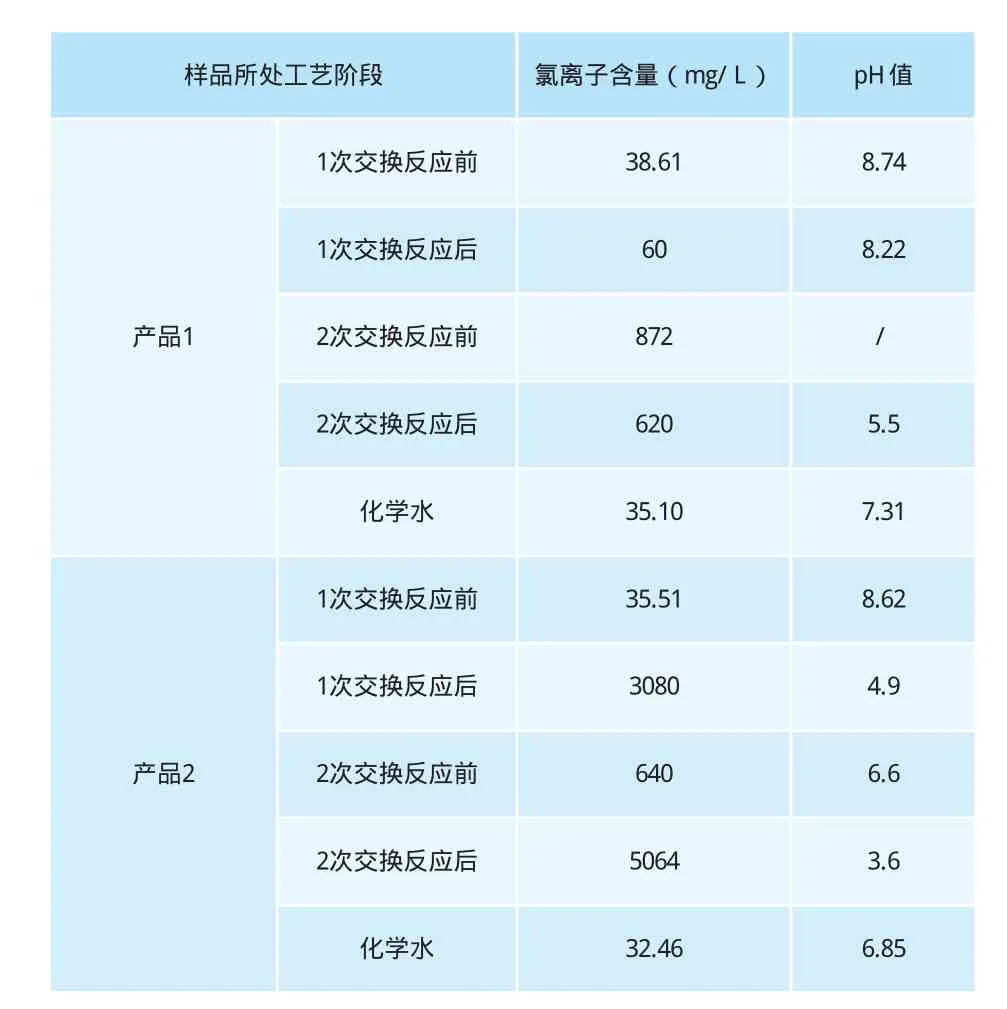

在項目的研究過程中,收集了分子篩裝置自2007年以來,交換罐pH值的分析數據,具體見圖2交換罐內pH 值變化情況;由于分子篩裝置所生產產品種類多,產品切換頻繁,有選擇性的對兩個主要產品(產品1、產品2)生產過程中,分子篩裝置交換罐中不同工藝階段交換介質進行采樣分析,分析結果見表1。

圖2 交換罐內pH值變化情況

表1 介質腐蝕性分析

從所收集的交換罐pH數據來看,生產過程中pH范圍在3.5~12之間波動,說明裝置中酸堿腐蝕環境很苛刻,而且強酸、強堿頻繁交替出現;從采樣分析數據來看,化學水的pH值及Cl-都在防腐允許范圍內,在生產兩個常規產品過程中,交換罐中的Cl-濃度很高,最高達5064mg/L,Cl-主要是化工原料帶入的。

3 焊接樣品的耐蝕性評價

3.1 晶間腐蝕性能研究

● 3.1.1 0Cr18Ni9Ti合金晶間腐蝕性能研究

0Cr18Ni9Ti焊件經10%草酸電解后,其試樣宏觀形貌如圖3所示。可以看出由于焊縫母材成分基本相同,焊縫痕跡不明顯。

圖3 0Cr18Ni9Ti電解腐蝕形貌

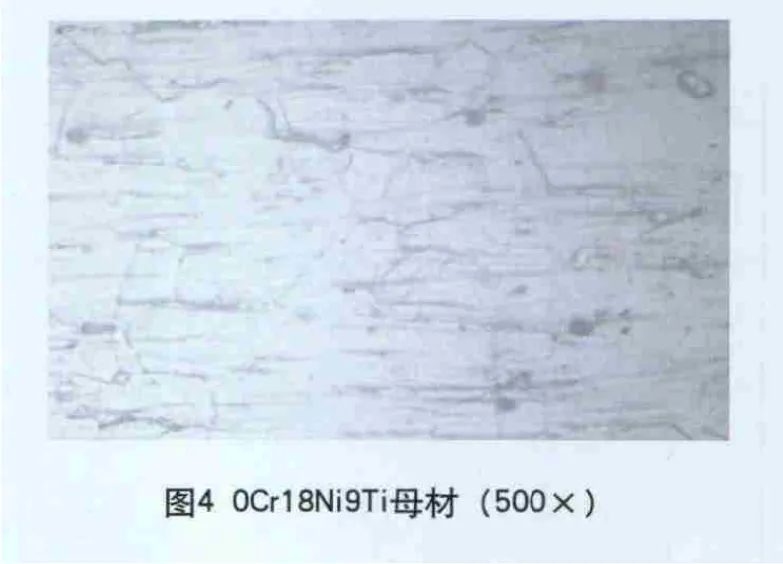

0Cr18Ni9Ti母材經10%草酸電解后,其晶間腐蝕照片如圖4所示。可以看出,晶界有腐蝕,基體組織呈臺階狀分布。但是沒有腐蝕溝,沒有一個晶粒被腐蝕溝包圍。按照GB/T 4334-2008《金屬和合金的腐蝕不銹鋼晶間腐蝕試驗方法》[2]進行評定,應符合標準中的階梯組織(一類)。

圖4 0Cr18Ni9Ti母材(500×)

0Cr18Ni9Ti焊縫經10%草酸電解后,觀察發現晶界有腐蝕,但沒有腐蝕溝,晶粒沒有被腐蝕溝包圍。組織呈階梯狀分布,有淺凹坑。按照GB/T 4334-2008《金屬和合金的腐蝕 不銹鋼晶間腐蝕試驗方法》[2]進行評定,應符合標準中的凹坑組織(六類)。

● 3.1.2 1Cr18Ni9Ti合金晶間腐蝕性能研究

1Cr18Ni9Ti焊件經10%草酸電解后,其試樣宏觀形貌如圖5所示。新工藝由于焊縫母材成分相差較大,焊縫母材結合部位存在電位差,電化學腐蝕較嚴重,焊縫痕跡較明顯。

圖5 1Cr18Ni9Ti電解腐蝕形貌

1Cr18Ni9Ti母材經10%草酸電解后,其晶間腐蝕照片如圖6所示。可以看出,晶界有腐蝕,但是沒有腐蝕溝,沒有晶粒被腐蝕溝包圍。按照GB/T 4334-2008《金屬和合金的腐蝕 不銹鋼晶間腐蝕試驗方法》[2]進行評定,應符合標準中的階梯組織(一類)。

焊接的1Cr18Ni9Ti焊縫經10%草酸電解后,其晶間腐蝕照片如圖7所示。晶界有腐蝕,但沒有腐蝕溝,沒有晶粒被腐蝕溝包圍。組織呈階梯狀分布,有少量的淺凹坑。按照GB/T 4334-2008 《金屬和合金的腐蝕 不銹鋼晶間腐蝕試驗方法》[2]進行評定,應符合標準中的凹坑組織(六類)。

圖6 1Cr18Ni9Ti母材晶間腐蝕(250×)

圖7 1Cr18Ni9Ti 焊縫晶間腐蝕(500×)

● 3.1.3 小結

通過以上分析,可以得出:焊接的0Cr18Ni9Ti和1Cr18Ni9Ti焊接件的母材及焊縫都不耐晶間耐蝕。

3.2 耐氯化物應力腐蝕性能研究

試驗按YB/T 5362-2006《不銹鋼在沸騰氯化鎂溶液中應力腐蝕試驗方法》[3]進行。試驗條件:溶液組成為42%MgCl2+蒸餾水;pH值為4.5(試驗前);試驗溫度為沸騰;試驗時間:96h;環境大氣壓:84.5kPa。

● 3.2.1 檢驗試樣

材料牌號:1Cr18Ni9Ti(C、D)、0Cr18Ni9Ti(E、F);試件狀態:焊態。

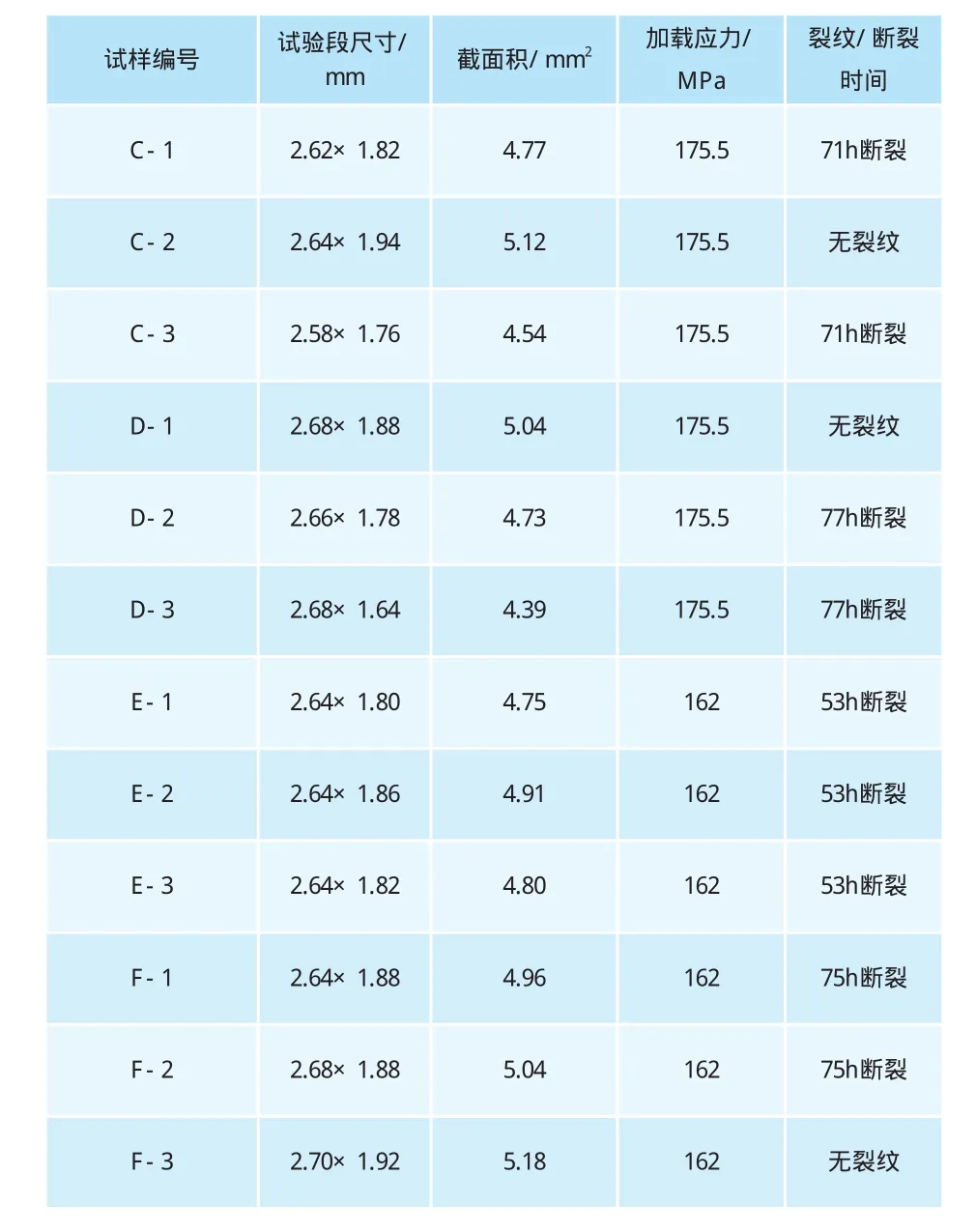

試件按YB/T5362-2006的要求取樣、加工,每組試樣共6件,任選其中的3件進行試驗。所選試件編號為:C-1~3、D-1~3、E-1~3、F-1~3。檢驗數據及處理見表2。

表2 試驗數據

● 3.2.2 檢驗結論

依據標準進行試驗。試樣按要求分別進行加載,在溶液中經96h試驗,試驗期間,C-1、C-3于71h斷裂。D-2、D-3于77h斷裂,E-1、E-2、E-3于53h斷裂,F-1、F-2于75h斷裂。其余試樣用10倍放大鏡觀察,均未發現裂紋。

觀察結果表明,所有的斷裂都發生在母材部分,說明0Cr18Ni9Ti和1Cr18Ni9Ti合金的抗氯離子應力腐蝕能力較差,0Cr18Ni9Ti和1Cr18Ni9Ti合金的耐氯離子應力腐蝕性能不合格。

4 失效分析

4.1 取樣

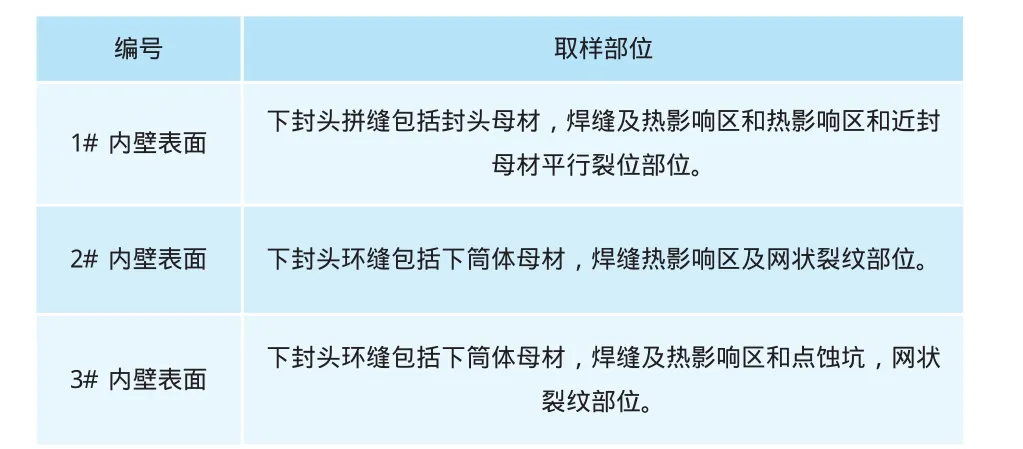

對交換罐R-5進行金相復膜檢查,取樣部位見表3。

對罐內進行復膜檢查,發現罐體金相組織均為奧氏體,在焊縫部位組織嚴重敏化,沿晶界分布有顆粒狀碳化物,封頭拼縫熱影響區組織基本正常。

在封頭拼縫的近母材上發現大量相互平行的橫向裂紋,裂紋呈穿晶擴展,在裂紋尖端和兩側具有分叉特征,封頭環焊縫熱影響區存在大量的網狀裂紋,裂紋多發源于焊接接頭部位的點蝕坑。裂紋擴展以穿晶為主,在熱影響區敏化部位伴有沿晶擴展。裂紋擴展具有分叉特征。裂紋主要分布于以焊縫為中心以內的焊縫、熱影響區和近縫母材上,分布密集,幾乎存在于整條焊縫上。裂紋有分叉而且細長,微觀以穿晶擴展為主,裂紋多產生于熱影響區蝕坑,由內向外擴展,屬穿晶應力腐蝕開裂。

表3 金相復膜檢查取樣部位

4.2 檢驗結果

● 4.2.1 金相組織

筒體、封頭的母材組織均為單一奧氏體;焊縫組織發生嚴重敏化,沿晶界分布顆粒狀的碳化物。封頭拼縫熱影響區組織基本正常。

● 4.2.2 裂紋特征

在封頭拼縫的近母材上發現大量相互平行的橫向裂紋,裂紋呈穿晶擴展,在裂紋尖端和兩側具有分叉特征;封頭環焊縫熱影響區存在大量的網狀裂紋,裂紋多發源于焊接接頭部位的點蝕坑。裂紋擴展以穿晶為主,在熱影響區敏化部位伴有晶界擴展,裂紋擴展具有分叉特征,如圖8所示。

圖8 裂紋開裂特征

● 4.2.3 結果分析

1)金相檢查的結果表明交換罐開裂具有以下特征:

(1)裂紋分布的局部性,一般分布在焊縫熱影響區和近縫母材上,就是裂紋出現在應力和介質配合相適應的局部。

(2)裂紋有分叉而且細長,微觀以穿晶擴展為主。

(3)裂紋多發生于熱影響區蝕坑,由內向外擴散。

(4)設備壁厚沒有明顯的腐蝕產物和減薄現象。

以上特征為典型的應力腐蝕開裂。

2)該設備焊接熱影響區組織敏化是設備制造時焊接過程中產生的,它會使設備在該部位耐蝕性下降,導致晶間腐蝕。

3)綜合該設備工況,交換罐存在奧氏體不銹鋼應力腐蝕開裂的特殊條件,18-8型奧氏體不銹鋼加上焊接接頭部位為焊態未進行去應力處理,存在殘余應力和敏化組織,在相應的溫度下,在Cl-含水介質中,無疑會產生應力腐蝕開裂。

5 腐蝕原因分析

從現有焊接工藝的耐蝕性評價及失效分析結果來看,現有焊接工藝制得的焊接件母材及焊縫耐晶間腐蝕和應力腐蝕能力都非常差,并且交換罐開裂具有晶間腐蝕和應力腐蝕的特征。

5.1 晶間腐蝕

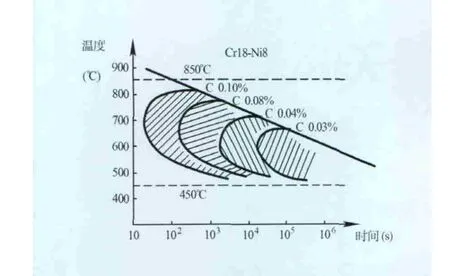

1Cr18Ni9Ti、0Cr18Ni9Ti一般是在固溶處理狀態下使用,于常溫下腐蝕介質中工作,它的耐蝕性能是基于鈍化作用:奧氏體不銹鋼含有較高的鉻,鉻易氧化形成致密的氧化膜,能提高鋼的電極電位,因此具有良好的耐蝕性能。當含鉻量18%、鎳量8%時,能得到均勻的奧氏體組織,且含鉻和鎳量越高,奧氏體組織越穩定,耐蝕性能就越好,故通常沒有晶間腐蝕現象。但如經再次加熱到450~850℃或在此溫度區間工作,并且鋼中含碳量超過0.02%~0.03%,又缺少Ti、Nb等能控制碳的元素時,處于腐蝕介質中往往就可以見到晶間腐蝕現象。這說明,晶間腐蝕和鋼的成分(碳和碳化物形成元素)有關,還與加熱條件有關。對于18-8型不銹鋼而言,某一含碳量,加熱條件(溫度和時間)正處在曲線包圍的影線區時,鋼便產生晶間腐蝕傾向,如圖9所示。[4]

圖9 鋼的晶間腐蝕敏感溫度---時間曲線

分子篩裝置交換罐的材質為18-8型不銹鋼(1Cr18Ni9Ti或0Cr18Ni9Ti),罐體在焊接制造時,由于焊縫部位局部加熱溫度在腐蝕敏感溫度區間,另外沒有采取快速冷卻,所以焊縫部位在敏化溫度區間停留的時間比較長,不銹鋼中碳與鉻形成復雜的不穩定的間隙碳化物Cr23C6,交換罐焊縫由于在酸性條件下,從腐蝕性介質來看,裝置交換罐在交換前,pH值低,罐中的Cl-濃度最高達5064mg/L,介質優先對焊縫貧鉻的晶界部位腐蝕,從而造成罐體焊縫部位的晶間腐蝕[5-9]。

5.2 應力腐蝕

應力腐蝕開裂:應力腐蝕開裂是焊接接頭在特定腐蝕環境下受拉伸應力作用時所產生的延遲開裂現象。奧氏體不銹鋼焊接接頭的應力腐蝕開裂是焊接接頭比較嚴重的失效形式,表現為無塑性變形的脆性破壞。[10-12]

分子篩交換罐在被加熱焊接的的過程中,在熱膨脹作用下,鋼水流動性增強,冷卻時在焊接熔池內受收縮作用的影響,產生較大的收縮變形和一定的拉應力,因此產生應力腐蝕的可能性加大。因為奧氏體不銹鋼在應力的作用下,鈍化膜的局部缺陷處很容易破裂,裂縫內形成閉塞區,pH值下降,Cl-從外部遷入增濃,pH值下降到1.3以下,腐蝕加速和孔蝕相同。裂縫尖端產生了氫,引起局部脆化,在拉應力作用下發生脆性破裂,然后裂尖又進入酸性溶液,裂縫在腐蝕和脆裂的反復作用下迅速發展。此外,奧氏體不銹鋼的敏化溫度為650℃,焊后沒立即進行快速冷卻處理,焊接熔合區和熱影響區因為貧鉻而導致腐蝕電位降低,使Cl-容易在該部位吸附,進一步由點蝕擴展成為應力腐蝕裂紋,這與裝置發生的腐蝕焊縫的實際現象(焊縫周圍出現平行或垂直的裂紋)非常吻合。

6 結論及建議

從以上分析可以得出以下結論:分子篩交換罐不銹鋼焊縫部位出現的腐蝕主要有兩種:晶間腐蝕和應力腐蝕,兩種腐蝕都主要是在酸性條件下,Cl-引起的。

實驗表明1Cr18Ni9Ti或0Cr18Ni9Ti母材不耐晶間腐蝕和應力腐蝕,由于分子篩交換罐生產中存在大量Cl-,所以這兩種材料不適宜在這樣的環境下使用。

依據裝置現場情況及研究結果,提出以下防腐建議:1)新建罐時,選擇雙向不銹鋼,這樣可以耐Cl-腐蝕;2)將罐體焊縫用超陶修補劑進行防腐表面處理,從而將焊縫與腐蝕性介質隔離開,達到防腐效果[13];3)在新罐體焊接制造時,采取合理的焊接工藝及有效的工藝措施和焊接的方法步驟,避免在焊縫周圍形成貧鉻區及產生殘余應力。

1 魏志朝,陳輝,陸善祥.改性催化裂化催化劑研究進展.現代化工,2007, 27(1)

2 GB/T 4334-2008,金屬和合金的腐蝕不銹鋼晶間腐蝕試驗方法

3 YB/T 5362-2006,銹鋼在沸騰氯化鎂溶液中應力腐蝕試驗方法

4 黃一桓.奧氏體不銹鋼晶間腐蝕機理及預防措施,中國科技信息,88,2006(16)

5 沈保羅.奧氏體不銹鋼產生氯脆的影響因素及對策,化工腐蝕與防護,17,1996(2)

6 陳學東、劉全坤,等.基于應變強化技術的奧氏體不銹鋼壓力容器輕型化設計討論.壓力容器,2010,27(9):16-20

7 田曉軍,王鵬,張罡,等.不銹鋼復合板焊接接頭晶間腐蝕失效分析.壓力容器,2012,29(3):65-70

8 龔利華,戚霞.焊接及熱處理工藝對0Cr18Ni9Ti不銹鋼耐蝕性的影響.金屬熱處理,2009,(6)

9 晁君瑞,宦建波,王維宗,等.幾種鋼材的硫化物應力腐蝕性能研究.石油化工腐蝕與防護,2012,29(2)

10 賀彩紅.不銹鋼的腐蝕種類及影響因素,當代化工,54,2006,第35(1)

11 鄭三龍,陳冰冰,高增梁,方德明.0Cr18Ni9Ti鋼在飽和H2S水溶液中應力腐蝕敏感性研究.化工裝備技術,2005, 26(5)

12 許澤建,李玉龍,劉明爽.不銹鋼0Crl8Ni10Ti焊接頭高溫、高應變率下的動態力學性能,金屬學報,2008, 44(1)

13 奧氏體不銹鋼焊后消除應力的工藝探討,煉油與化工,54,2010(3)