我并不急于長大

2017-05-14 03:26:31汀嶼

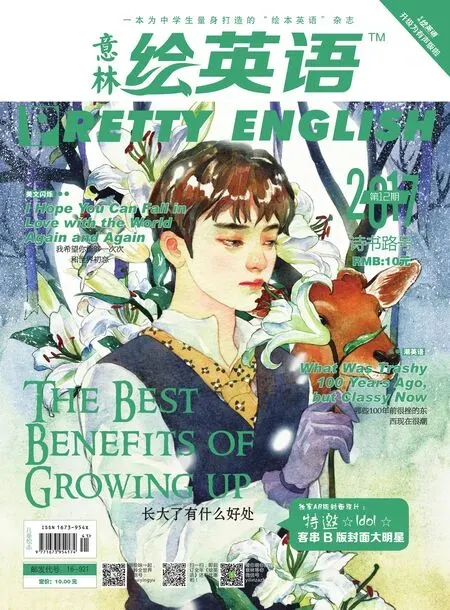

意林(繪英語) 2017年12期

掃我,朗讀給你聽

"I'm fourteen and all my friends are crazy about being grown-ups right now.They're drinking alcohol. They're smoking cigarettes. They're trying to act vulgar①vulgar 英 ['v?lg?] 美 ['v?lɡ?]adj. 粗俗的;通俗的;本土的n. 平民,百姓.They'll do anything to separate from②separate from 分離;把……和……分開their parents and prove that they're independent.Personally, I'd like to be a child just a little bit longer. I love spending time with my parents. I'm not in a rush to get away. I'd like these times to last as long as possible."

“我十四歲了,我所有朋友現在都急于長大成人。他們喝酒,抽煙,故意舉止粗魯。他們會做一切能讓自己和父母分開的事,以此證明他們是獨立的。就我個人而言,我想做孩子久一點。我喜歡和父母待在一起,不急于離開他們,我希望跟父母在一起的時光持續得越久越好。”