談鋼纖維混凝土路面施工技術(shù)

趙 浩

(山西省晉中路橋建設(shè)集團有限公司,山西晉中 030600)

0 引言

目前,我國公路的路面大多數(shù)都是用鋼纖維混凝土這一新型的路用材料來進行施工的,施工完成后的路面的抗沖擊力、抗彎、抗拉和耐磨這四個特性變得比以前好很多,并且擁有阻止因為溫度導致路面產(chǎn)生裂縫這一能力。另外,鋼纖維混凝土的配比方法簡單,只需要利用普通混凝土,把配比好的鋼纖維摻進去,就可以制造鋼纖維混凝土了,這樣可以大幅度的節(jié)約公路建設(shè)的施工成本,并大大的改善公路的路用性能,所以說鋼纖維混凝土路面施工技術(shù)在公路建設(shè)當中是很重要的。

1 鋼纖維混凝土路面施工技術(shù)的現(xiàn)狀

隨著社會經(jīng)濟的不斷發(fā)展,我國的路面施工技術(shù)也得到了不斷的革新。目前,鋼纖維混凝土路面施工技術(shù)已經(jīng)成為了路面施工技術(shù)的重點之一,這是因為鋼纖維混凝土路面施工技術(shù)可以增強公路的抗裂能力,可以大幅度的減少路面施工的工作量和路面施工的工作時間,可以最大程度的減少施工成本。另外,鋼纖維混凝土路面施工技術(shù)比普通路面施工技術(shù)更具有安全性,能最大程度的延長公路的使用壽命。

2 鋼纖維混凝土的配比

鋼纖維混凝土路面施工的時候需要對鋼纖維混凝土進行配比,并且這個配比設(shè)計需要滿足路面的抗壓力和抗折強度這兩個特性。另外,還需要符合路面的抗凍性、抗?jié)B性和耐腐蝕性這幾項性能的要求。下文具體分析了鋼纖維混凝土的配比設(shè)計,這些配比設(shè)計可以讓鋼纖維混凝土路面施工技術(shù)更加完善。

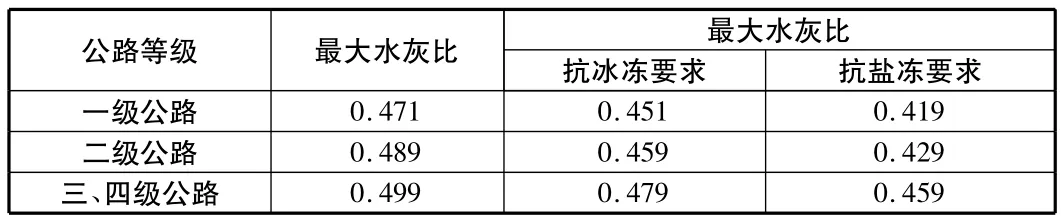

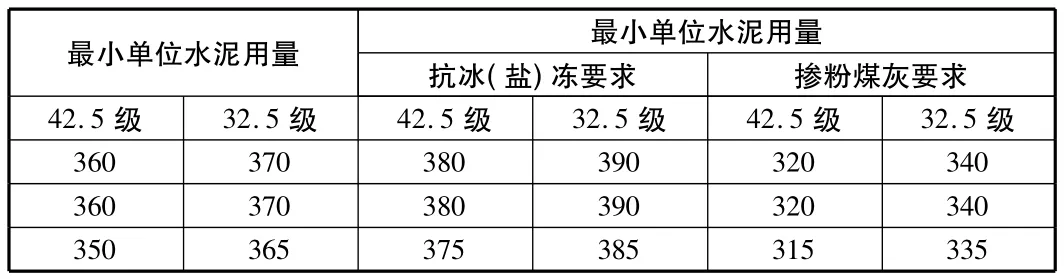

1)水灰比例。水灰比例的確定在鋼纖維混凝土的配比當中是很重要的,往往水灰比例的確定需要通過普通混凝土的彎拉力度來計算,一般來說水灰比例的主要計算公式為W/C=[αa·fce]/[fcu,0+ αa·αb·fce],其中,W/C 為水灰比;fcu,0為配制混凝土的立方體抗壓強度;fce為水泥28 d強度實測值;αa,αb均為回歸系數(shù)。表1為鋼纖維混凝土的最大水灰比值,表2為鋼纖維混凝土的最小單位水泥用量,只有結(jié)合這兩個表,才能進一步的確定水灰比的最佳值。

表1 鋼纖維混凝土的最大水灰比值

表2 鋼纖維混凝土的最小單位水泥用量 kg

2)強度確定。混凝土路面施工技術(shù)在開始施工的時候要對鋼纖維混凝土的配制強度進行確定,一般來說,配制強度是需要根據(jù)鋼纖維的滲量體積率來確定的,而鋼纖維的滲量體積是由鋼纖維混凝土板厚設(shè)計的折減系數(shù)、鋼纖維的長徑和端錨的外形等來確定的。往往鋼纖維的體積摻量在0.6%~1.0%之間,如果板厚折減的系數(shù)較小則取大值,如果鋼纖維的長徑比較大時則取小值,如果有錨固臺也取小值。

3)單位用水量的確定。一般來說,鋼纖維混凝土的單位水泥用量在360 kg~450 kg之間,水泥用量決定著水的用量,所以說水泥用量的計算是確定鋼纖維混凝土的單位用水量重要的方式之一。

4)集料用量的確定。鋼纖維混凝土集料的配比往往和普通混凝土的配比計算方法是一樣的,都是通過假定密度法和絕對體積法這兩個方法進行確定。在確定集料用量的時候,鋼纖維混凝土的集料在進行用量配比的時候只是比普通混凝土集料配比多了一個鋼纖維的配比。假定密度法的公式為Co+Fo+Wo+So+Go=Yfc,然后SP=So/(So+Go)×100%,在這兩個公式當中Co為水泥用量,F(xiàn)o為鋼纖維用量,Wo為水的用量,So為砂的用量,Go為石子的用量,Yfc往往為鋼纖維混凝土的單位質(zhì)量。而絕對體積法的公式為Co/Yc+Fo/Yf+Wo/Yw+So/Ys+Go/Yg+10α=1 000,Sp=So/(So+Go) × 100%,在這兩個公式當中 Yc,Yf,Yw,Ys,Yg分別為水泥,鋼纖維,水,砂,石子單位質(zhì)量,α為含氣量,So為砂的單位體積用量,Go為石子的單位體積用量[1]。

3 鋼纖維混凝土路面施工技術(shù)

鋼纖維混凝土在進行路面施工時一般有攪合、運輸、落料、振搗、表面處理和養(yǎng)護這幾個環(huán)節(jié),下文具體分析了這幾個環(huán)節(jié):

1)攪合。攪合在鋼纖維混凝土施工過程當中是非常重要的環(huán)節(jié),它能夠保證鋼纖維在混凝土集體中的分布均勻。一般來說鋼纖維混凝土的攪拌需要采用反推式攪拌機,因為這種攪拌機可以最大程度的攪拌均勻鋼纖維混凝土。另外在攪拌鋼纖維混凝土的時候要采用先干后濕工藝,這樣可以預防鋼纖維出現(xiàn)結(jié)團現(xiàn)象,并且鋼纖維混凝土在進行攪拌的時候要把時間控制在6 min以內(nèi),如果攪拌時間過長也會使鋼纖維出現(xiàn)結(jié)團現(xiàn)象[2]。

2)運輸。鋼纖維混凝土在進行運輸?shù)臅r候要盡可能的減短運輸?shù)木嚯x和時間,因為鋼纖維混凝土在運輸當中會受到震動,這樣會造成鋼纖維出現(xiàn)下沉和塌落,這會嚴重影響鋼纖維混凝土攪拌的均勻性。另外,鋼纖維混凝土在進行運輸當中要預防鋼纖維混凝土遭受污染,且運輸?shù)臅r間以水泥初凝聚的時間為基礎(chǔ),并且需要給施工預留足夠的操作時間,只有結(jié)合這兩者才能夠推算出最佳的運料時間。

3)落料。在鋼纖維混凝土運輸?shù)街付ǖ墓分螅瑫唁摾w維混凝土料倒進路槽里面,然后再通過人力來填平,并且在落料的時候需要避免在同一個地方落料太多,而且在連續(xù)的施工區(qū)域之內(nèi)的落料需要連續(xù)進行,不能停頓,不然會導致鋼纖維混凝土的連接縫隙的排列無法產(chǎn)生增強作用,容易導致裂縫的產(chǎn)生。

4)振搗。鋼纖維混凝土在進行振搗的時候,最合適的振搗器為平板振搗器,平板振搗器的板的厚度如果在20 cm以內(nèi),這樣路面才可以一次攤鋪成型。另外,振搗的時間一般由路面能夠振出砂漿和混合料不下沉來確定,如果鋼纖維混凝土在進行振搗的時候有多余的鋼纖維混凝土料被刮出,那么應該向低凹處填補,通過無縫鋼管滾筒進一步滾推表面,使表面進一步提漿均勻調(diào)平,這樣可以保障公路路面的光滑和平整[3]。

5)表面處理。鋼纖維混凝土在進行施工的時候需要預防鋼纖維露出路面,這樣可以保障車輛行駛的安全和行人行走的安全,所以在整平鋼纖維混凝土路面之前,可以采用金屬滾壓方法或者其他相應的方法把露出路面的鋼纖維壓入后再進行整平。另外,在進行抹面或者壓紋的時候要注意不要把鋼纖維帶出來,并且路面進行切縫的最佳時間為鋼纖維抹面后12 h~48 h內(nèi)[4]。

6)養(yǎng)護。鋼纖維混凝土路面施工完成后應進行養(yǎng)護,當鋼纖維混凝土在進行抹面過后的2 h就應該進行養(yǎng)護,并且養(yǎng)護的時間不得少于7 d,鋼纖維混凝土路面只有進行養(yǎng)護才能夠阻止混凝土水分的缺失,這樣鋼纖維混凝土的水化作用才可以正常的發(fā)揮。

4 結(jié)語

鋼纖維混凝土在進行路面施工的時候要掌握好施工的環(huán)節(jié),這樣才能夠更好的進行路面施工。另外,鋼纖維混凝土路面在施工完成之后要及時的對路面進行養(yǎng)護,這樣才能夠保障鋼纖維混凝土路面的功能得到正常的運行。

[1] 付 智,李 紅.纖維混凝土路面施工技術(shù)[J].公路交通科技(應用技術(shù)版),2011(4):279-288.

[2] 付 智,李 紅.水泥混凝土路面的隔離封層與緩沖封層設(shè)置技術(shù)[J].公路,2011(1):291-296.

[3] 方立坤.淺析水泥混凝土路面施工質(zhì)量控制[J].科技創(chuàng)業(yè)月刊,2011(3):178-180.

[4] 胡關(guān)華,李 非,徐百成.神府高速鋼纖維水泥混凝土路面施工要點[J].交通標準化,2011(13):157-159.