新疆某低品位細粒磁鐵礦選礦工藝研究

劉興華 陳 雯

(長沙礦冶研究院有限責任公司,湖南 長沙 410012)

·礦物工程·

新疆某低品位細粒磁鐵礦選礦工藝研究

劉興華 陳 雯

(長沙礦冶研究院有限責任公司,湖南 長沙 410012)

為給新疆某低品位細粒磁鐵礦的開發利用提供合理的選礦工藝,針對礦石性質的特點,進行了階段磨礦、階段弱磁選工藝和階段磨礦、階段弱磁選、陽離子反浮選工藝試驗。結果表明:①采用3段磨礦、4次弱磁選的階段磨選工藝流程處理該礦石,在三段磨礦細度為-0.038 mm占95.18%的情況下,可獲得鐵品位為66.48%、鐵回收率為78.79%的鐵精礦;采用2階段磨礦弱磁選、弱磁精礦2陽離子反浮選、反浮選尾礦再磨—弱磁選拋尾后再返回反浮選的流程處理該礦石,在反浮選尾礦再磨細度為-0.038 mm 占96.34%的情況下,可獲得鐵品位為69.76%、鐵回收率為78.51%的鐵精礦。②單一弱磁選流程雖然簡潔,但弱磁選、陽離子反浮選聯合流程在最后一段磨礦量(相對原礦)顯著下降22.99個百分點的情況下,最終精礦鐵品位卻大幅提高3.28個百分點。

低品位細粒磁鐵礦 合理選礦工藝 弱磁選 陽離子反浮選

隨著我國高品位易選鐵礦石資源的逐漸枯竭,貧細雜難選鐵礦石已成為我國現階段開發利用的主要鐵礦石資源。目前,低品位細粒磁鐵礦常用的選別工藝有單一階段磨礦、階段弱磁選工藝和階段磨礦、階段弱磁選、弱磁精反浮選工藝[1-4]。

全弱磁工藝的局限性正隨著磁鐵礦嵌布粒度的微細化而逐步顯現出來。這是因為,細粒、微細粒磁鐵礦顆粒在磁場中會形成磁團聚,這些磁團聚不可避免地會夾雜一些細粒脈石礦物和磁鐵礦貧連生體,裹挾在磁團聚中的脈石礦物和磁鐵礦貧連生體進入精礦,必然導致弱磁選精礦品質下降[5-8]。

磁鐵礦的嵌布粒度越細,所要求的磨礦細度就越高,越細粒磁鐵礦的磁團聚現象也就越嚴重,夾雜其中的微細粒脈石越難以通過反復多次的弱磁精選加以脫除。大量的研究與實踐證明,對弱磁選精礦進行反浮選可高效脫除磁鐵精礦中的雜質,提高精礦鐵品位[9]。因此,在磁鐵礦精選作業中,反浮選的選別效率往往高于弱磁選。

為給新疆某低品位細粒磁鐵礦的合理開發利用提供技術依據,對該礦石進行了合理選礦工藝研究。

1 礦石性質

1.1 礦石成分

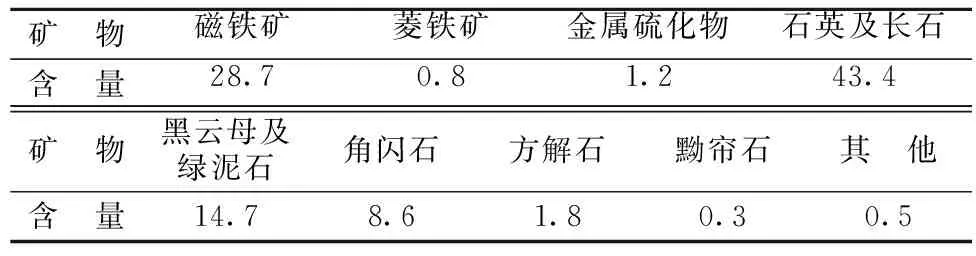

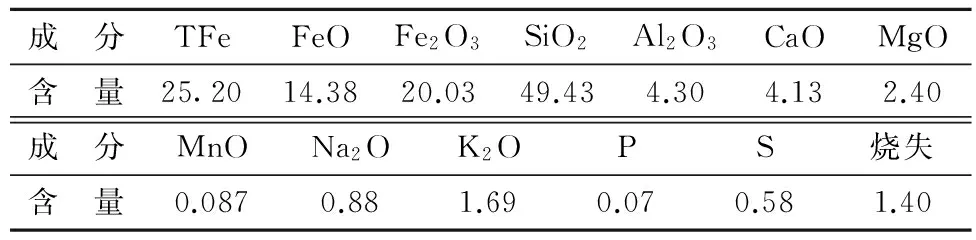

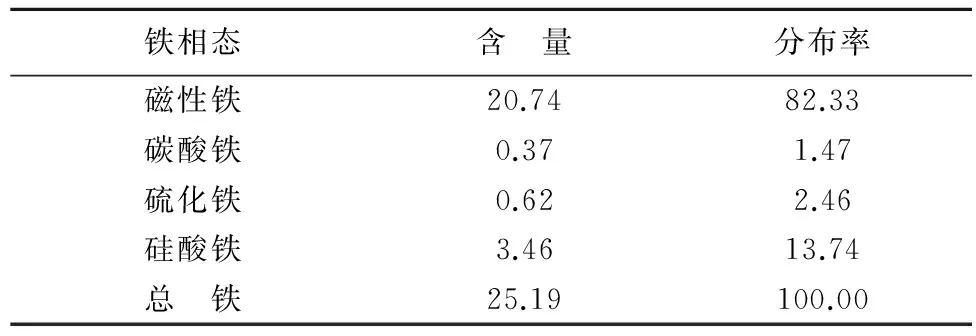

新疆某低品位細粒磁鐵礦中主要鐵礦物是磁鐵礦,偶見菱鐵礦;脈石礦物主要為石英,其次是長石、黑云母、角閃石、綠泥石、方解石和少量黝簾石,其他微量礦物包括磷灰石、鋯石、獨居石和金紅石等。礦石中的主要礦物及含量見表1,主要化學成分分析結果見表2,鐵物相分析結果見表3。

表1 礦石中的主要礦物及含量

Table 1 Main mineral components of the ore %

表2 礦石主要化學成分分析結果

Table 2 Main chemical composition analysis of the ore %

表3 礦石鐵物相分析結果

Table 3 Iron phase analysis of the ore %

從表1可以看出,礦石中主要鐵礦物磁鐵礦占礦物總量的28.7%,菱鐵礦很少,僅占礦物總量的0.8%;主要脈石礦物石英及長石占礦物總量的43.4%,黑云母及綠泥石占礦物總量的14.7%、角閃石占礦物總量的8.6%,其他礦物含量均很低。

從表2可以看出,礦石中有回收價值的元素是鐵,其品位為25.20%;有害元素硫品位不高、磷品位較低;主要雜質成分為SiO2、Al2O3、CaO、MgO和K2O,總含量為61.95%。

從表3可以看出,礦石中磁性鐵占總鐵量的82.33%,其次是硅酸鐵,硫化鐵、碳酸鐵少量。由于弱磁選可回收的鐵為磁性鐵,因此,礦石的理論回收率為82.33%。

1.2 磁鐵礦的產出形式及嵌布特征

1.2.1 磁鐵礦的產出形式

礦石中磁鐵礦的產出形式較為單一,主要呈中等稠密浸染狀和稀疏浸染狀沿石英、黑云母、角閃石等脈石礦物粒間充填。其中,中等稠密浸染狀發育的礦粒中,磁鐵礦的體積含量通常變化于30%~75%之間;稀疏浸染狀磁鐵礦的特點是高度分散、粒度細小,體積含量基本上在30%以下,局部甚至低于5%而過渡為星散浸染狀。

1.2.2 磁鐵礦的嵌布特征

磁鐵礦主要有4種嵌布特征:①形態較為規則,但粒度普遍十分細小;②分散程度較高,極少聚合成較粗的集合體;③多沿脈石礦物粒間充填,與脈石的接觸界線通常較為規則平直,部分與黑云母、角閃石的關系尤其密切;④少量微粒磁鐵礦呈包裹體存在于石英內部。

總體來說,礦石中磁鐵礦具典型細粒—微細粒較均勻的嵌布特征,需要通過細磨才能使大部分磁鐵礦獲得較充分的解離。從嵌布粒度來看,選擇-0.038 mm占95%左右的磨礦細度有可能獲得較高品位(TFe品位>65%)的鐵精礦。

2 試驗方案的確定

探索試驗表明,要用較低的磨礦成本獲得-0.038 mm占95%左右的磨礦細度需要3階段磨選。由于磁鐵礦為礦石中唯一目的礦物,因此,按常規進行了3階段磨礦、3階段弱磁選工藝研究。

由于反浮選在磁鐵礦精選作業中往往比弱磁選的選別效率高,因此對弱磁選精礦進行反浮選,往往可以在較粗的磨礦細度下獲得合格的鐵精礦,或在較粗的磨礦細度下優先提取部分合格的鐵精礦,從而減少三段磨礦量。因此,按二段弱磁選精礦反浮選、反浮選尾礦再磨—弱磁選、弱磁選精礦返回反浮選的階段磨礦階段弱磁選、反浮選工藝流程進行進一步研究。

3 試驗結果與討論

3.1 一段磨礦弱磁選試驗

3.1.1 一段磨礦細度試驗

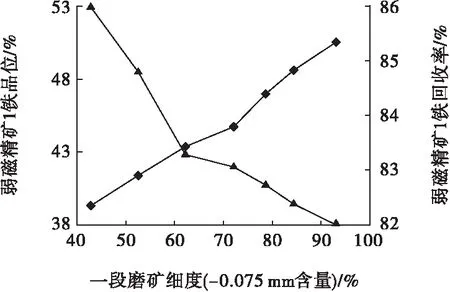

磨礦的目的是實現有用礦物與脈石礦物的充分解離,為后續選別作業提供合適的粒度[10]。一段磨礦細度試驗的弱磁選1磁場強度為119.37 kA/m,試驗結果見圖1。

從圖1可以看出,隨著磨礦細度的提高,弱磁精礦1鐵品位上升、鐵回收率下降。考慮到實際生產中一段磨機的磨礦效率因素及濕式弱磁選高效早拋因素,確定一段磨礦細度為-0.075 mm占52.57%。

圖1 一段磨礦細度試驗結果Fig.1 Test results at various grinding fineness for first stage grinding◆—品位;▲—回收率

3.1.2 弱磁選1磁場強度試驗

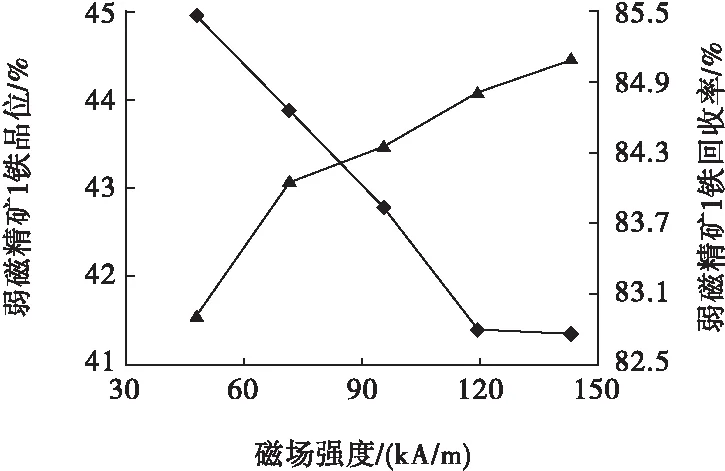

在一段磨礦細度為-0.075 mm占52.57%的情況下進行了弱磁選1磁場強度試驗,試驗結果見圖2。

圖2 弱磁選1磁場強度試驗結果Fig.2 Test results on various intensity for low intensity magnetic separation 1◆—品位;▲—回收率

從圖2可以看出,隨著磁場強度的提高,弱磁精礦1鐵品位下降、鐵回收率上升。綜合考慮,確定弱磁選1磁場強度為119.37 kA/m,對應的弱磁精礦1鐵品位為41.39%、鐵回收率為84.80%。

3.2 二段磨礦弱磁選試驗

3.2.1 二段磨礦細度試驗

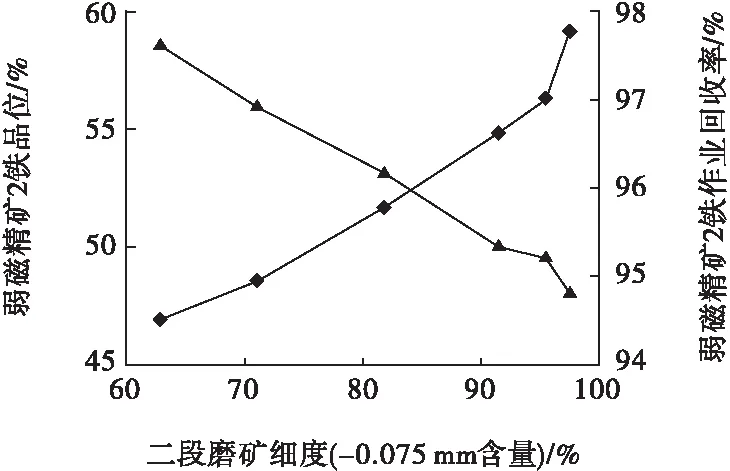

一段磨選精礦鐵品位僅為41.39%,說明精礦中絕大多數的磁鐵礦未單體解離,為了繼續提高弱磁選精礦鐵品位,需對一段磨選精礦進行二段磨選試驗。二段磨礦細度試驗的弱磁選2磁場強度為119.37 kA/m,試驗結果見圖3。

從圖3可以看出,隨著磨礦細度的提高,弱磁精礦2鐵品位上升、鐵作業回收率下降。綜合考慮,確定二段磨礦細度為-0.075 mm占95.53%。

3.2.2 弱磁選2磁場強度試驗

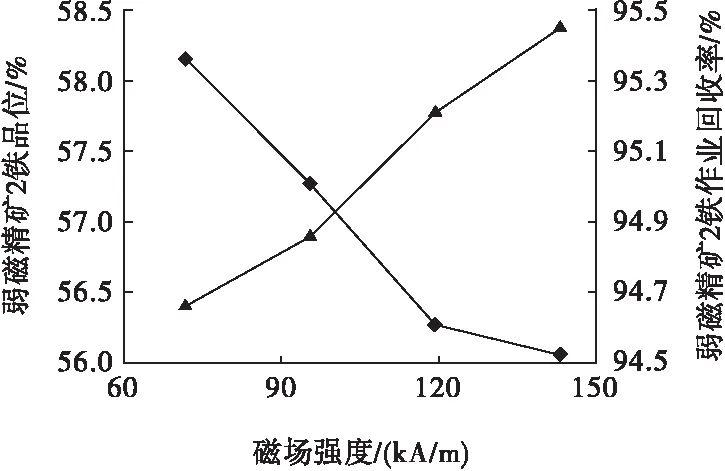

在二段磨礦細度為-0.075 mm占95.53%的情況下進行了弱磁選2磁場強度試驗,試驗結果見圖4。

圖3 二段磨礦細度試驗結果Fig.3 Test results at various grinding fineness for second stage grinding◆—品位;▲—回收率

圖4 弱磁選2磁場強度試驗結果Fig.4 Test results on various intensity for low intensity magnetic separation 2◆—品位;▲—回收率

從圖4可以看出,隨著磁場強度的提高,弱磁精礦2鐵品位下降、鐵作業回收率上升。綜合考慮,確定弱磁選2磁場強度為119.37 kA/m,對應的弱磁精礦2鐵品位為56.27%、鐵作業回收率為95.21%。

“是這樣。昨天我和靜秋,都喝得有點多。飯后本想打個車送靜秋回家,可是等了很久,也沒有出租車。陪她走了一會兒,雨又下起來,越下越大。那時我們正好走到山水大酒店,就進去避了一會兒雨。雨總是不停,靜秋喝得太多,吐了一地,又睡著了,我和服務生都喊不醒她。沒辦法只好開了個房間,讓她在那里休息一會兒。把她安頓好,我馬不停蹄……”

3.3 三段磨礦—弱磁選試驗

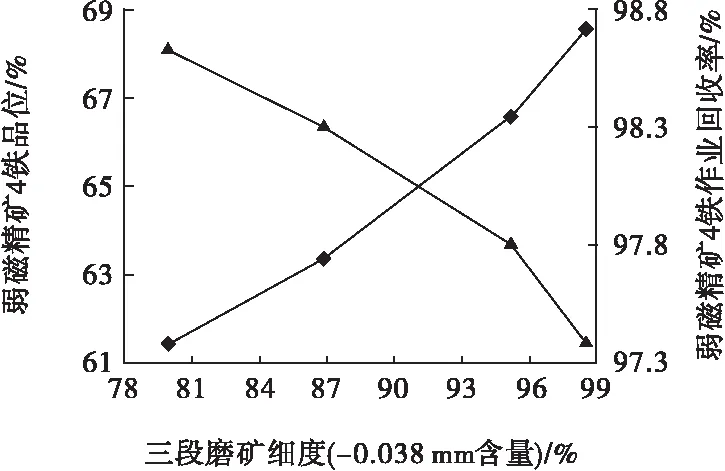

2階段磨選精礦鐵品位僅為56.27%,遠未達到精礦鐵品位大于66%的要求,說明鐵精礦的單體解離度需進一步提高。因此,對弱磁精礦2進行了三段磨礦、連續2次弱磁精選試驗,弱磁選3、弱磁選4的磁場強度分別為119.37、95.49 kA/m,試驗結果見圖5。

圖5 三段磨礦—弱磁選試驗結果Fig.5 Test results on various fineness for third stage grinding-low intensity magnetic separation◆—品位;▲—回收率

從圖5可以看出,隨著磨礦細度的提高,弱磁精礦4鐵品位上升、鐵回收率下降,當三段磨礦細度為-0.038 mm占95.18%時,可獲得鐵品位為66.57%、鐵作業回收率為97.80%的合格鐵精礦。

3.4 反浮選試驗

顯微鏡下分析表明,弱磁精礦2鐵品位雖只有56.27%,但其中有大量已單體解離的磁鐵礦,為避免這部分已單體解離的磁鐵礦在后續磨礦過程中被過度粉碎,對弱磁精礦2進行了反浮選試驗。

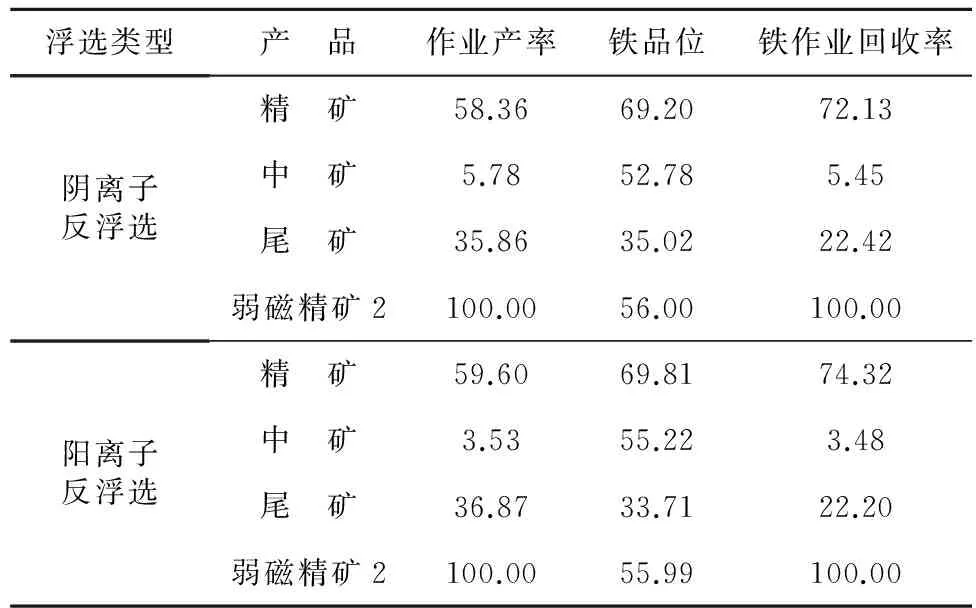

3.4.1 反浮選探索試驗

鐵礦物反浮選通常分陰離子反浮選和陽離子反浮選2種[11]。目前,國內的工業實踐多采用陰離子反浮選工藝,而國外則多采用陽離子反浮選工藝。反浮選探索試驗流程為1粗1精,陰離子反浮粗選NaOH用量為1 000 g/t、SD為400 g/t、CaO為400 g/t、L011為500 g/t,精選L011用量為50 g/t;陽離子反浮粗選NaOH用量為600 g/t、YA為200 g/t,精選YA為50 g/t。試驗結果見表4。

表4 反浮選探索試驗結果

Table 4 Exploratory test results of reverse flotation %

3.4.2 陽離子反浮選條件試驗

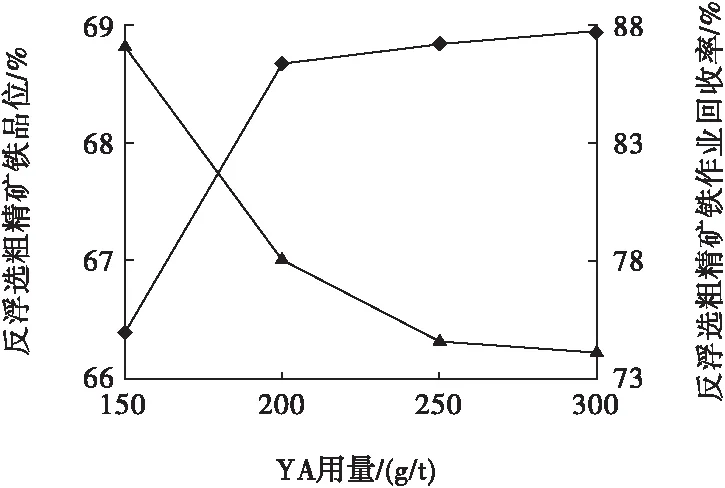

3.4.2.1 YA用量試驗

陽離子捕收劑YA用量試驗采用1次粗選流程,固定pH調整劑NaOH用量為600 g/t,試驗結果見圖6。

從圖6可以看出,隨著YA用量的增大,反浮選粗精礦鐵品位先上升后維持在高位,鐵回收率下降。綜合考慮,確定YA粗選用量為200 g/t。

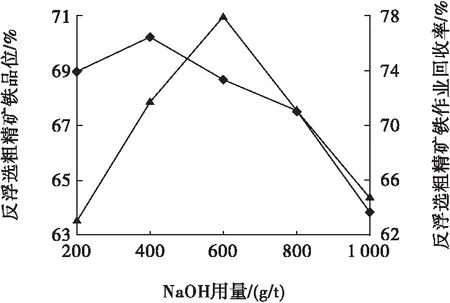

3.4.2.2 NaOH用量試驗

NaOH用量試驗采用1次粗選流程,固定YA用量為200 g/t,試驗結果見圖7。

圖6 陽離子捕收劑YA用量試驗結果Fig.6 Results on dosage of cationic collector YA◆—品位;▲—回收率

圖7 NaOH用量試驗結果Fig.7 Results on dosage of NaOH◆—品位;▲—回收率

從圖7可以看出,隨著NaOH用量的增大,反浮選粗精礦鐵品位和鐵回收率均先上升后下降。綜合考慮,確定NaOH用量為400 g/t,對應的反浮選粗精礦鐵品位為70.24%、鐵作業回收率為71.70%。

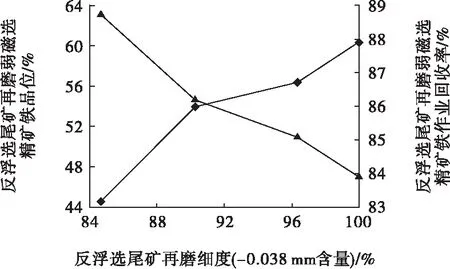

3.5 反浮選尾礦再磨細度試驗

弱磁精礦2經1粗2掃反浮選,所得尾礦的作業產率仍高達30%左右,鐵品位仍超過26%。為最大限度地回收反浮選尾礦中的磁鐵礦物,對其進行了磨礦細度試驗,試驗采用1次弱磁選流程,磁場強度為119.37 kA/m,試驗結果見圖8。

圖8 反浮選尾礦再磨細度試驗結果Fig.8 Test results on various regrinding fineness of reverse flotation tailings◆—品位;▲—回收率

從圖8可以看出,隨著磨礦細度的提高,弱磁選精礦鐵品位上升、鐵回收率下降。

由于反浮選尾礦絕大部分為磁鐵礦物的細粒貧連生體,單體解離難度較大,當磨礦細度達到-0.038 mm占96.34%時,弱磁精礦鐵品位也僅達56.38%,與弱磁精礦2品位相當。因此,確定反浮選尾礦再磨細度為-0.038 mm占96.34%,該弱磁選精礦返回與弱磁精礦2合并進行反浮選。

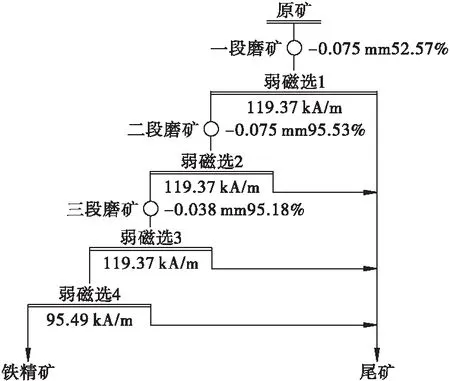

3.6 全流程試驗

在條件試驗基礎上進行了全流程試驗,試驗流程見圖9、圖10,試驗結果見表5。

圖9 階段磨礦、階段弱磁選工藝流程Fig.9 Flowsheet of stage grinding,stage low intensity magnetic separation

圖10 階段磨礦、階段弱磁選、陽離子反浮選工藝流程Fig.10 Flowsheet of stage grinding,stage low intensity magnetic separation,cationic reverse flotation

從表5可以看出,采用3段磨礦、4次弱磁選的階段磨礦弱磁選的工藝流程處理該礦石,在最終磨礦細度為-0.038 mm占95.18%(第3段磨礦量為原礦量的35.90%)的情況下,可獲得鐵品位為66.48%、鐵回收率為78.79%的鐵精礦;采用2階段磨礦弱磁選、弱磁精礦2陽離子反浮選、反浮選尾礦再磨—弱磁選拋尾后再返回反浮選的流程處理該礦石,在反浮選尾礦再磨作業的量僅為原礦量的12.91%,中礦再磨細度為-0.038 mm 占96.34%的情況下,可獲得鐵品位為69.76%、鐵回收率為78.51%的鐵精礦。

表5 全流程試驗結果

Table 5 Test results of entire flowsheet operation %

通過工藝流程及試驗指標對比可以發現:①兩個工藝流程最后一段磨礦細度相當,最終精礦鐵回收率也相當。②階段磨礦、階段弱磁選工藝流程較簡潔;階段磨礦、階段弱磁選、陽離子反浮選工藝流程則充分體現了節能高效的特點,在最后一段磨礦量下降了22.99個百分點(流程產率從35.90%下降至12.91%)的情況下,最終精礦鐵品位卻提高了3.28個百分點。

4 結 論

(1)新疆某低品位細粒磁鐵礦石鐵品位為25.20%,礦石中鐵礦物主要是磁鐵礦,偶見菱鐵礦;脈石礦物主要為石英,其次是長石、黑云母、角閃石、綠泥石、方解石和少量黝簾石。礦石中磁鐵礦具典型細粒—微細粒較均勻嵌布特征。需要通過細磨才能使大部分磁鐵礦獲得較充分的解離。

(2)采用3段磨礦、4次弱磁選的階段磨選工藝流程處理該礦石,在最終磨礦細度為-0.038 mm占95.18%的情況下,可獲得鐵品位為66.48%、鐵回收率為78.79%的鐵精礦;采用2階段磨礦弱磁選、弱磁精礦2陽離子反浮選、反浮選尾礦再磨—弱磁選拋尾后再返回反浮選的流程處理該礦石,在反浮選尾礦再磨細度為-0.038 mm 占96.34%的情況下,可獲得鐵品位為69.76%、鐵回收率為78.51%的鐵精礦。

(3)階段磨礦、階段弱磁選工藝流程雖然較簡潔,但階段磨礦、階段弱磁選、陽離子反浮選工藝流程則充分體現了節能高效的特點,在最后一段磨礦量下降了22.99個百分點(流程產率從35.90%下降至12.91%)情況下,最終精礦鐵品位卻提高了3.28個百分點,因此,該工藝流程是該礦石開發利用的高效低耗選礦工藝流程。

[1] 王運敏,田嘉印,王化軍,等.中國黑色金屬礦選礦實踐[M].北京:科學出版社,2008. Wang Yunmin,Tian Jiayin,Wang Huajun,et al.Mineral Processing Practice of Chinese Ferrous Metal Ores[M].Beijing:Science Press,2008.

[2] 邱廷省,張衛星,方夕輝,等.鐵礦石陽離子反浮選技術研究進展及應用現狀[J].金屬礦山,2012(2):89-93. Qiu Tingsheng,Zhang Weixing,Fang Xihui,et al.Research progress and application status on cationic reverse flotation technology for iron ore[J].Metal Mine,2012(2):89-93.

[3] 熊學恒,葛英勇,張國松,等.用GE-609捕收劑反浮選博倫鐵礦磁選精礦[J].金屬礦山,2012(6):54-56. Xiong Xueheng,Ge Yingyong,Zhang Guosong,et al.Experimental research on the reverse flotation of magnetic separation concentrate from Bolun Iron Mine by cationic collector GE-609[J].Metal Mine,2012(6):54-56.

[4] 武桂芳.我國鐵礦山選礦技術的新進展[J].科技信息,2013(9):431. Wu Guifang.New progress of mineral processing technology in Chinese iron ore mines[J].Science & Technology Information,2013(9):431.

[5] Wills B A,Napier-Munn T.Wills′ Mineral Processing Technology:An Introduction to the Practical Aspects of Ore Treatment and Mineral Recovery[M].Amsterdam:Elsevier Butterworth-Heinemann,2011.

[6] 鄒春林,張范春,朱一民,等.應用新型捕收劑DA-1反浮選齊大山選廠混磁精[J].金屬礦山,2012(3):63-65. Zou Chunlin,Zhang Fanchun,Zhu Yimin,et al.Application of a new collector DA-1 on reverse flotation of the mixed magnetic concentrate in Qidashan Dressing Plant[J].Metal Mine,2012(3):63-65.

[7] Bikbov M A,Karmazin V V,Bikbov A A.Low-intensity magnetic separation:principal stages of a separator development- what is the next step[J].Physical Separation in Science and Engineering,2004,13(2):53-67.

[8] 羅溪梅,印萬忠,姚 金,等.分散劑對鞍山某磁選鐵精礦反浮選的影響[J].金屬礦山,2012(5):63-66. Luo Ximei,Yin Wanzhong,Yao Jin,et al.Effects of dispersants on reverse flotation of magnetic separation iron concentrate from Anshan[J].Metal Mine,2012(5):63-66.

[9] 余永富,陳 雯,麥笑宇.提高鐵精礦質量實現高爐節能減排增效[J].礦產保護與利用,2009(1):13-16. Yu Yongfu,Chen Wen,Mai Xiaoyu.To realize energy saving,emission reduction and efficiency increasing by production of further pure iron concentration[J].Conservation and Utilization of Mineral Resources,2009(1):13-16.

[10] 塔加爾特A F.選礦手冊:第二卷第二分冊[M].冶金部選礦研究院,譯.北京:冶金工業出版社,1959. Taggart A F.Handbook of Mineral Processing:Volume 2,Part 2[M].Beneficiation Research Institute of Ministry of Metallurgical Industry,Translation.Beijing:Metallurgical Industry Press,1959.

[11] 葛英勇,余 俊,朱鵬程.鐵礦浮選藥劑評述[J].現代礦業,2009(11):6-11. Ge Yingyong,Yu Jun,Zhu Pengcheng.Iron ore floating agent comments[J].Modern Mining,2009(11):6-11.

(責任編輯 羅主平)

Beneficiation Process of a Fine Low-grade Magnetite from Xinjiang

Liu Xinghua Chen Wen

(ChangshaResearchInstituteofMiningandMetallurgyCo.,Ltd.,Changsha410012,China)

The process of stage grinding,stage low intensity magnetic separation process and stage grinding,stage low intensity magnetic separation,cationic reverse flotation process was conducted in order to provide a reasonable beneficiation process for development and utilization of a fine low-grade magnetite ore from Xinjiang.The results showed that ①Iron concentrate with iron grade of 66.48% and recovery of 78.79% was obtained by adopting the process of stage grinding-stage low intensity magnetic separation process of three stage grinding and four stage low intensity magnetic separation at the third stage grinding fineness of 95.18% passing 0.038 mm; Iron concentrate with iron grade of 69.76% and recovery of 78.51% was achieved by adopting the process of two stage grinding,stage low intensity magnetic separation,cationic reverse flotation for the magnetic concentrate 2,regrinding for reverse flotation tailings,low intensity magnetic separation concentrate returned into the reverse rough flotation at the regrinding fineness of 96.34% passing 0.038 mm for reverse flotation tailings.② Even though single low intensity magnetic separation process is simple,the iron grade of final concentrate can be improved significantly by 3.28% under the condition of the last stage grinding capacity decreased by 22.99% through combined process of low intensity magnetic separation and cationic reverse flotation.

Fine low-grade magnetite,Reasonable beneficiation process,Low intensity magnetic separation,Cationic reverse flotation

2014-01-09

“十二五”國家科技支撐計劃項目(編號:2012BAB14B02)。

劉興華(1984—),男,工程師,碩士。

TD924.1+2,TD923+.7

A

1001-1250(2014)-05-064-06