舊采區復采采場圍巖應力分布研究

劉 暢 李頌奇 樊秀志

(1.太原理工大學礦業工程學院,山西 太原 030024;2.煤炭工業太原設計研究院,山西 太原 030001)

舊采區復采采場圍巖應力分布研究

劉 暢1李頌奇1樊秀志2

(1.太原理工大學礦業工程學院,山西 太原 030024;2.煤炭工業太原設計研究院,山西 太原 030001)

通過對望田煤業舊采區賦存結構的調研,總結了3種不同的舊采區頂板力學模型,對力學模型進行理論分析,得到頂板最大應力出現在靠近煤柱處。采用PFPA軟件對舊采區復采過空巷、過煤柱時復采采場頂板和煤柱進行數值模擬,初步給出了過空巷、過煤柱時應通過注漿、充填、提前支護空巷控制頂板的技術措施。

舊采區 復采采場 圍巖應力 數值模擬

山西忻州神達望田煤業有限公司8號煤平均厚度為5.6 m,舊采時一直采用巷柱式開采。初次開采時沿煤層頂部開拓巷道,留2.0 m左右的底煤作底板。現場調研得,8號煤層硬度系數較大,舊采時形成的空巷大部分處于完整狀態,局部巷道發生片幫,較少數巷道出現頂板垮落。煤層空巷及煤柱較多,空巷寬度3~5 m,有時可達4~20 m,煤柱寬度2~20 m,空巷高度1.8~4 m。在準備資源再回收的區域內,實體煤、空巷、冒落區共存,但主要以實體煤和空巷為主,工作面煤幫穩定性較好。在擬采區域殘煤開采選用長壁一次采全高綜采采煤方法開采。

由于復采面回采過程中遇到空巷較多,工作面前方的煤壁不再是實體煤壁而是縱橫交錯的煤柱,回采過程所面臨的礦壓顯現規律和開采實體煤壁有所不同,因此應該對復采面煤柱和頂板應力分布進行研究。

1 舊采殘煤區頂板力學分析

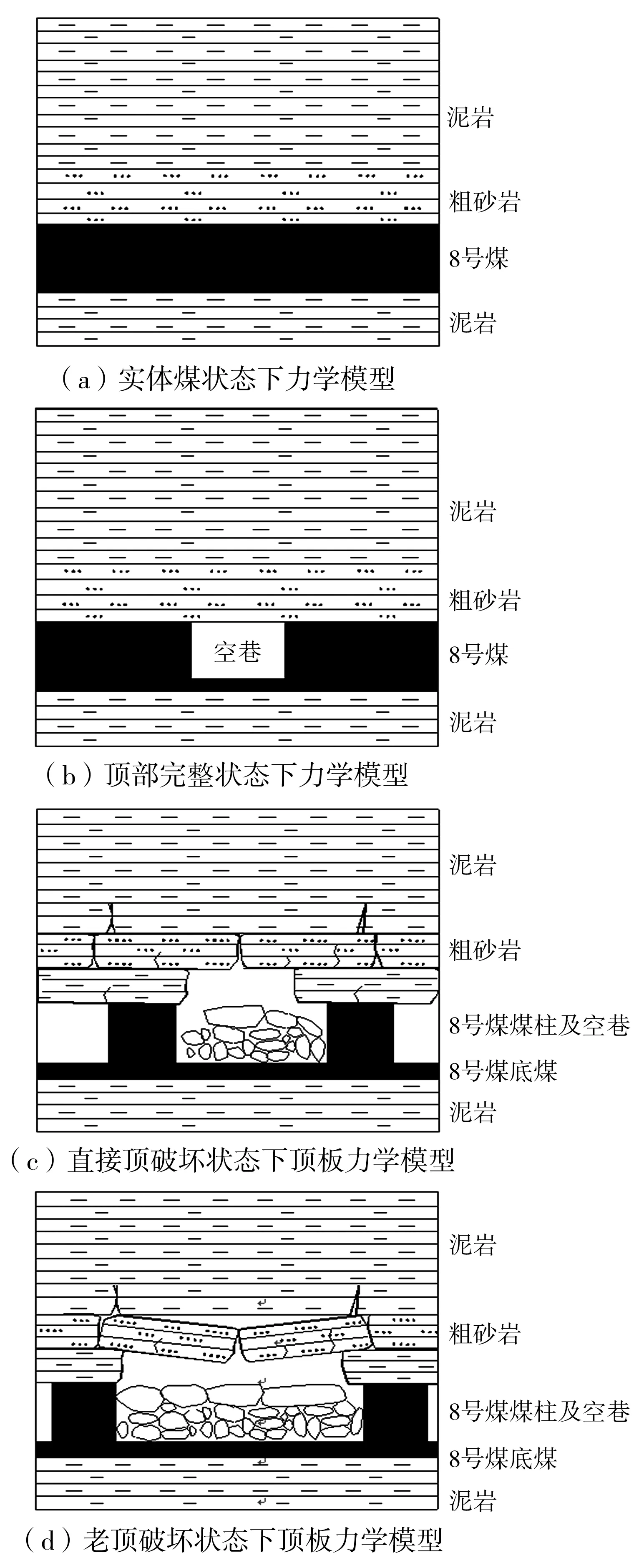

根據對望田舊采殘煤區煤層賦存結構的調研,舊采殘煤區遺留煤炭資源出現以下3種頂板類型,對應建立3種頂板力學模型[1]來研究望田舊采殘煤區殘煤開采時工作面頂板應力分布情況。

(1)實體煤開采頂板力學模型。舊采殘煤區煤層初次開采由于其他原因在個別區域遺留下來沒有開采的實體煤,頂板與常規回采工作面的情況基本一致。在煤層賦存結構中與之對應的是實體煤狀態,如圖1(a)所示。

(2)直接頂完整或直接頂垮落、老頂未發生破斷落空巷的頂板力學模型。舊采殘煤區形成縱橫交錯的沿煤層頂部布置的巷道,在采動影響及礦山壓力作用下基本頂尚未發生破斷。空巷頂板成為多煤柱支撐的懸臂梁,簡化頂板為多煤柱支撐狀態下的頂板力學模型。如圖1(b)、圖1(c)所示。

(3)直接頂垮落、老頂發生破斷空巷的力學模型。頂煤全部回采后一段時間后空巷直接頂垮落,由于空巷頂板巖層及煤柱自身性質、空巷跨距較大的原因,導致空巷頂板垮落高度大,冒落巖石充填空巷未接頂。老頂結構破壞,不能形成兩端固支梁,形成拱結構。如圖1(d)所示。

圖1 頂板力學模型Fig.1 The mechanics model of roof

1.1 老頂未破斷狀態下煤柱支承頂板受力分析

老頂未破斷狀態下,根據礦山壓力與巖層控制理論,多煤柱支撐頂板時,煤柱間的頂板四周固支狀態比較穩定。因此,可簡化為太原理工大學賈喜榮教授提出的采場薄板礦壓理論[2]進行分析。

根據簡化模型,由胡克定理得到

(1)

式中,σx為沿x方向正應力,Pa;σy為沿y方向正應力,Pa;E為彈性模量,GPa;μ為泊松比;ω為z方向位移,m;τxy為切應力,Pa;G為切變模量,GPa。

2煤柱支撐的頂板視為四邊固支板,頂板力學模型如圖2所示,即四邊均為固支均布載荷q作用的矩形板,其邊界條件為

(2)

圖2 老頂未破頂時頂板力學模型Fig.2 The mechanics model of main roof

選取撓曲面方程

(3)

(4)

將式(4)代入式(3)可得

(5)

(6)

(7)

由于b>a,在邊界O′N′和邊界L′M′上應力值最大,其值為

(8)

(9)

(10)

計算可得O′N′、L′M′、O′L′、N′M′4條邊界的中點截面處的彎矩是板結構形心截面處彎矩的2~3倍。此外,O′N′、L′M′彎矩更大,因此頂板將先沿彎矩最大處產生張拉斷裂。

由上述公式計算可得,最大應力出現在煤柱上方的頂板處,復采工作面推進過程中,煤柱上方的頂板處最容易受采動影響而發生失穩斷裂,工作面大面積來壓,支架受到沖擊應力;另外,由于應力的集中,煤柱上方的頂板處煤壁還容易出現片幫并且導致漏頂漏頂。因此,舊采殘煤區進行復采時,要及時探明工作面前方采空區的范圍,對空巷進行支護,防止空巷頂板在回采過程中發生斷裂從而導致煤柱失穩。此外,回采工作面也應該加強支護,尤其是要合理選擇架型,控制煤柱片幫,控制端面漏冒,保證工作面安全生產。

1.2 老頂破斷狀態下煤柱頂板的力學模型分析

由于部分巷道跨距較大,另外直接頂厚度較小,垮落后未能接頂,導致空巷基本頂斷裂,形成三鉸拱結構[3]。

復采回采煤柱時,隨著煤柱的開采,老頂必將發生垮落,所以在回采煤柱前需對空巷進行處理,回采前可采用充填、注漿的辦法接頂及處理破碎頂板[4]。

2 數值模擬

2.1 復采面過空巷時前方煤柱支承壓力分布規律

(1)數值模型。采用RFPA[5]軟件進行模擬。將頂板巖層分為5層,表1為各分層煤巖體力學參數。模型為二維平面應變模型,模型尺寸100 m×28 m,各部分的尺寸如圖3所示,模型劃分為500×140個單元,數值模擬模型的建立充分考慮了煤巖介質的非均勻性,設微觀單元力學參數服從Weibull統計分布。模型從左側向右開挖,開挖步距為0.8 m,即每個循環推進距離為0.8 m,即4個單元(在以下模擬中均以此為準),采高為4.6 m。取平均容重為25 kN/m3,8號煤平均采深為120 m,經計算進行數值模擬時在模型的上方給定3 MPa垂直力來模擬上覆巖層垂直應力。根據現場調研,望田煤礦舊式開采時,留設的煤柱寬度約為8 m,間距為 4~20 m,本次模擬取20 m。

表1 數值模擬力學參數Table 1 The mechanical parameter of the numerical simulation model

圖3 數值模型尺寸(單位:m)Fig.3 The dimension figure of the numerical simulation model(unit:m)

相關應力分析如圖4所示。

圖4 過空巷時頂板、煤柱應力分布Fig.4 The roof and coal pillar stress distribution chart of crossing gob

(2)頂板應力分析。由圖4(a)可見,隨著工作面的推進,在頂板發生破壞前,處于煤柱支撐范圍內的頂板的應力分布受采動影響明顯集中,特別是緊鄰工作面前方的煤柱1和煤柱2所支撐范圍的頂板所受的集中應力尤為明顯,煤柱1上方頂板所受應力明顯大于其他煤柱支撐的頂板所受應力,此時煤柱支撐范圍的頂板最大集中應力達到6 MPa,煤柱2上方頂板所受最大集中應力為5 MPa,采空區域內的頂板最大集中應力約為2.8 MPa。因此,在頂板發生破壞前應對空巷進行支護或充填,以減小煤柱1上的壓力,防止煤柱失穩。頂板發生破壞后,煤柱1由于受工作面前方支承壓力作用被壓酥而發生失穩,煤柱1支撐范圍內的頂板所受集中應力釋放,從6 MPa降低到1.5 MPa左右,由于煤柱被壓酥,在采動影響下極易造成煤柱集體失穩,造成沖擊地壓,故而應當對空巷采取措施并降低采高,沿工作面回采方向,作業空間前后的支承壓力分布同周圍煤柱體的支承壓力分布是緊密相關的[6]。另外,由于煤柱被壓酥,工作面易出現片幫、漏頂,因此一定要對煤壁進行護幫。煤柱1和煤柱2之間的空巷形成應力集中,體現了應力的轉移過程,其最大集中應力達到5 MPa,此時空巷頂板極易破壞,如不采取措施導致空巷垮落,則支架過空巷時冒落高度將過大,將無法移架。煤柱2支撐范圍的頂板所受應力有一定的增加,但應力變化不大,頂板所受最大集中應力從5 MPa增加到7 MPa左右,與煤柱2前方相鄰的舊采殘煤區采空區范圍內頂板所受最大集中應力達到2 MPa,此時應對煤柱2前方空巷進行提前支護,防止煤柱2被破壞。

(3)煤柱中的應力分析。由圖4(b)可以看出,舊采殘煤在回采過程中,煤柱及煤體所受應力最大值呈現增大的趨勢。在工作面后方頂板未破壞時,緊鄰回采工作面前方的煤柱1所受的應力大于煤柱2,煤柱1所受最大集中應力達到12 MPa,而煤柱2所受最大集中應力達到8 MPa。當工作面后方頂板發生破壞后,由于應力轉移,使得煤柱1被壓酥而使所受應力得到釋放,其應力值急劇減小,所受最大集中應力由12 MPa降低到2 MPa左右,而煤柱2中集中應力卻明顯增加,由8 MPa增加到15 MPa左右,此時安排提前支護計劃時至少應完成煤柱2前方空巷的支護。

2.2 復采面過煤柱時前方煤柱支承壓力分布規律數值模擬分析

相關應力分析如圖5所示。

(1)回采工作面進、出煤柱1時頂板應力分布分析。由圖5(a)可知,隨著回采工作面的推進,進入煤柱1內時,煤柱并未發生失穩破壞,但是由于受采動影響,致使煤柱1支撐范圍的頂板形成應力集中區域,此時,煤柱1支撐的頂板所受最大應力大于煤柱2支撐的頂板的應力值,工作面煤壁和煤柱1上方頂板出現明顯的應力集中,其最大應力值約為5 MPa。隨著煤柱1的回采,煤柱1必將被壓酥,甚至失穩,此時應當加強工作面的支護,防止煤柱瞬間被壓垮,造成工作面來壓,并對空巷進行支護。

當回采工作面推進出煤柱1時,煤柱1上方頂板所受應力明顯降低,最大應力向前轉移到下一個煤柱上,也就是煤柱2上。此時,煤柱2上方頂板出現應力集中現象,最大應力值增大到5.5 MPa左右,而由于煤柱1發生失穩破壞,處于兩煤柱之間的頂板所受應力也在一定程度上增加,應力均值由2.5 MPa增大到4.0 MPa。回采煤柱1結束時,若空巷尚未支護,會出現空頂面積加大的現象,支架的支護阻力也會隨之加大,此時要求支架支護阻力足夠大,并能對空頂進行掩護,所以如若頂板條件較好,不對空巷支護,可選擇支護阻力大的支架,并有足夠長的前探梁對空頂進行掩護。

圖5 過煤柱頂板、煤柱應力分布Fig.5 The roof and coal pillar stress distribution chart of crossing coal pillar

(2)回采工作面進、出煤柱1時煤柱體應力分布分析。由圖5(b)可知,在回采工作面推進煤柱1前,2煤柱所受應力相差不大,而煤柱左側邊緣的應力煤柱1比煤柱2的稍小,其主要原因是回采煤柱,應力發生轉移。當回采工作面推出煤柱1時,煤柱1左右兩側均出現應力集中,煤柱1的最右側(即回采工作面處)所受應力最大值為6 MPa左右,稍小于煤柱1左側的7 MPa。而煤柱2中出現明顯的應力集中,其所受應力最大值由回采工作面剛推進煤柱1時的5.5 MPa增大到7 MPa左右,當回采工作面進出煤柱時,相鄰的煤柱所受應力有所增加,但變化不大;在回采工作面推出煤柱1時,在兩煤柱之間的應力也發生了一定程度集中。

3 復采工作面控制技術

3.1 舊采殘煤區回采工作面過煤柱頂板控制技術

在工作面過煤柱時,煤柱及其頂板均會出現應力集中,在實際生產過程中應采取措施解決煤柱應力集中問題。

(1)超前探測。利用實測、物探、鉆探等技術手段進行超前探測,掌握工作面前方煤柱體及采空區等賦存情況,防止煤柱出現突然失穩。

(2)煤柱預爆破控制技術[7]。復采面推進過程中,煤柱出現較高的集中應力,為防止煤柱出現突然失穩,可對工作面前方煤柱采用超前松動預爆法進行適度弱化卸壓,從而降低煤柱上方頂板的整體強度,削減應力集中對回采工作面的破壞。

(3)頂板支護管理。移溜后頂板進行及時支護,是控制工作面頂板的關鍵之一。對煤柱的應力分布分析可知,在對煤柱進行回采時煤柱中形成明顯的應力集中,因此應保證支架的支護強度及足夠長的控頂距離確保支護質量,而且在工作面推進過程中應及時減小懸頂(空頂)的范圍,采取臨時支護、冒落松散體注漿、充填,采用護幫板加強對煤柱的管理。

3.2 舊采殘煤區回采工作面過空巷時頂板控制技術

(1)選擇適當的采高和控頂距。由于回采工作面的頂板下沉量與采高和控頂距成正比關系,特別是在工作面過空巷時,由于工作面與空巷貫通導致空頂距增大,為了緩解礦壓顯現,防止發生局部冒頂事故,在保證足夠的工作空間前提下,應盡量選擇合適的采高和控頂距來緩解頂板下沉,因此適當降低采高,減少控頂距對頂板管理是有利的。

(2)提高支架初撐力。提高支架的初撐力能緩解頂板離層,增強頂板自身強度和穩定性,有利于降低工作面頂板斷面的破碎度及煤壁片幫程度。

(3)加強支護。工作面與空巷貫通而導致空頂距增大,加之空巷頂板受采動影響,礦壓顯現明顯,頂板下沉量增加,因此,在工作面前方一定范圍內,對懸空頂板采用必要的臨時支護措施,如打錨桿,對于防止空巷冒頂是有效的,同時也可以減小煤壁片幫,有效降低工作面冒頂的危險。

(4)高水速凝材料充填空巷[8]。利用充填體充填空巷可減小巷道圍巖的移動空間,阻止破壞的進一步擴大,還使空巷圍巖受三向應力,增強其抗壓強度。高水速凝材料作為充填體,其本身就具有一定的抗壓強度并體現出一定的塑性特征,在受壓情況下具有很大的塑形變形空間,可維持較長時間的抗壓強度。因此,高水速凝材料充填空巷可以避免在支承壓力作用下煤柱突然發生片幫破壞,控制冒頂。更關鍵的是,這種材料輸送方便,工藝過程簡單,運行成本低。

[1] 張小強.厚煤層殘采后資源再回收的試驗與研究[D].太原:太原理工大學,2011. Zhang Xoaoging.Test and Study on Resource Recycle in Left-over Areas of Thick Coal Seams[D].Taiyuan:Taiyuan University of Technology,2011.

[2] 賈喜榮.巖石力學與巖層控制[M].北京:中國礦業大學出版社,2010:253-269. Jia Xirong.Rock Mechanics and Rock Strata Control[M].Beijing:China University of Mining Technology Press,2010:253-269.

[3] 錢鳴高,石平五.礦山壓力與巖層控制[M].徐州:中國礦業大學出版社,2003:157-220. Qian Minggao,Shi Pingwu.Mining Pressure and Strata Control[M].Xuzhou:China University of Mining and Technology Press,2003:157-220.

[4] 楊本生,洛 鋒,劉 超,等.碎裂頂板固結綜采復采技術應用[J].中國煤炭,2009,35(12):55-61. Yang Bensheng,Luo feng,Liu Chao,et al .The application of fully-mechanized repeated mining technology with cataclastic roof consolidation[J].China Coal,2009,35 (12): 55-61.

[5] 唐春安,王述紅,傅宇方.巖石破裂過程數值試驗[M].北京:科學出版社,2003. Tang Chunan,Wang Shuhong,Fu Yufang.Numerical Test of Rock Failture[M].Beijing:Science Press,2003.

[6] 陶明印,劉 峰.再生復雜頂板應力分析和控制研究[J].中國煤炭,2007,33(12):33-36. Tao Mingyin,Liu Feng.Analysis and control study on the regeneration of complex roof stress[J].China Coal,2007,33(12):33-36.

[7] 黃貴庭.刀柱下復采工作面集中應力區域控制技術研究與應用[J].科學之友,2008(2):5-6. Huang Guiting. Research and application on the complex face knife column under the concentrated stress area control technology[J]. Friend of Science Amateurs,2008(2):5-5.

[8] 張 軍,王正峰,劉保華.百善煤礦復采工作面頂板注漿加固技術[J].中州煤炭,2012(3):46-48. Zhang Jun,Wang Zhengfeng,Liu Baohua .Roof grouting reinforcement technology of second-mining face in Baishan Coal Mine[J].Zhongzhou Coal,2012(3):46-48

(責任編輯 徐志宏)

Study on Stress Distribution of Surrounding Rock at Repeated Mining Stope of Residual Coal Area

Liu Chang1Li Songqi1Fan Xiuzhi2

(1.CollegeofMines,TaiyuanUniversityofTechnology,Taiyuan030024,China;2.TaiyuanDesignResearchInstituteforCoalIndustry,Taiyuan030024,China)

Through the investigation on existence structure of the residual coal area in Wangtian,3 kinds of roof mechanical models for different residual coal area was established.The analysis on the mechanical models shows that the maximum stress of the roof is nearby coal pillars.Numerical simulation on roof and coal pillar of the repeated mining stope across the gob and coal pillar in residual coal area was made with PFPA software.Such technical measures as grouting,filling,and forepoling to support the roof across the gob and coal pillar were initially proposed.

Residual coal area,Repeated mining stope,Stress of surrounding rock,Numerical simulation

2013-11-24

“十二五”國家科技支撐計劃項目(編號:2012BAB13B04),山西省青年科技研究基金項目(編號:2012021022-4)。

劉 暢(1990—),男,碩士研究生。

PD823

A

1001-1250(2014)-01-029-05