裝飾原紙?jiān)旒垯C(jī)結(jié)構(gòu)特征及運(yùn)行參數(shù)

楊先忠 杜燦奎 蔣保平

(山東昌華造紙機(jī)械有限公司,山東聊城,252059)

2012年初,山東昌華造紙機(jī)械有限公司與國(guó)內(nèi)某一大型特種紙生產(chǎn)集團(tuán)公司簽訂了幅寬2640 mm、車速700 m/min裝飾原紙?jiān)旒垯C(jī)項(xiàng)目。該造紙機(jī)于2013年10月試車投產(chǎn),試機(jī)運(yùn)行車速450 m/min,生產(chǎn)定量80 g/m2的紙張,經(jīng)過(guò)4個(gè)月的生產(chǎn)運(yùn)轉(zhuǎn),生產(chǎn)車速穩(wěn)定在690 m/min,成品紙產(chǎn)量達(dá)180 t/d,最高運(yùn)行車速為706 m/min,產(chǎn)品質(zhì)量穩(wěn)定,整機(jī)運(yùn)行平穩(wěn)。該造紙機(jī)無(wú)論從運(yùn)行速度,還是從單機(jī)產(chǎn)量,均達(dá)到裝飾原紙生產(chǎn)線的國(guó)際先進(jìn)水平,填補(bǔ)了國(guó)內(nèi)空白。

裝飾原紙是一種以優(yōu)質(zhì)木漿和鈦白粉為主要原料、經(jīng)特殊工藝加工而成的工業(yè)特種用紙,經(jīng)印刷、三聚氰胺樹(shù)脂浸膠后,主要用于纖維板、刨花板等人造板的護(hù)面紙。

該裝飾原紙?jiān)旒垯C(jī)的主要技術(shù)參數(shù)為:產(chǎn)品定量60~100 g/m2(主定量80 g/m2);凈紙寬度2640 mm;流漿箱唇口寬3000 mm;工作車速580~700 m/min;設(shè)計(jì)車速800 m/min;產(chǎn)量212 t/d(車速700 m/min,定量80 g/m2,100%效率);裝機(jī)容量2547 kW(不含輔助傳動(dòng))。

該裝飾原紙?jiān)旒垯C(jī)的結(jié)構(gòu)配置主要包括:流漿箱(水力式稀釋水漂片流漿箱,全不銹鋼焊接結(jié)構(gòu));網(wǎng)部 (聚脂成形網(wǎng)、脫水板系統(tǒng),網(wǎng)案長(zhǎng)度19000 mm);壓榨部 (606復(fù)合壓榨+正壓);干燥部 (由1個(gè)Φ1500 mm引紙缸、11個(gè)Φ1500 mm真空缸、39個(gè)Φ1800 mm烘缸組成,烘缸最大工作壓力0.8 MPa);壓光機(jī) (采用四輥雙區(qū)軟壓光,軟輥為分區(qū)可控中高輥,硬輥為鐵輥,并采用循環(huán)油加熱輥面);卷紙機(jī) (輥庫(kù)式全液壓自動(dòng)卷紙機(jī),采用鵝頸式無(wú)損紙自動(dòng)換卷)。

根據(jù)國(guó)家標(biāo)準(zhǔn)及工藝要求,裝飾原紙的灰分為12%~50%,因此漿料中的填料含量在30%以上,填料的留著困難;濕紙幅的濕強(qiáng)度較低,造成引紙困難,抄造率低[1]。根據(jù)生產(chǎn)工藝要求及長(zhǎng)期的生產(chǎn)經(jīng)驗(yàn),紙幅濕端要緩慢干燥,干端應(yīng)快速干燥,以保證成紙質(zhì)量。為解決以上問(wèn)題,在造紙機(jī)的網(wǎng)部、壓榨部及干燥部均進(jìn)行一些特殊設(shè)計(jì)及配置,以滿足生產(chǎn)需要。

本文主要介紹了幅寬2640 mm、車速700 m/min裝飾原紙?jiān)旒垯C(jī)的網(wǎng)部、壓榨部及干燥部的主要結(jié)構(gòu)特點(diǎn)及運(yùn)行情況,供設(shè)計(jì)和使用同類配置機(jī)型的同行參考。

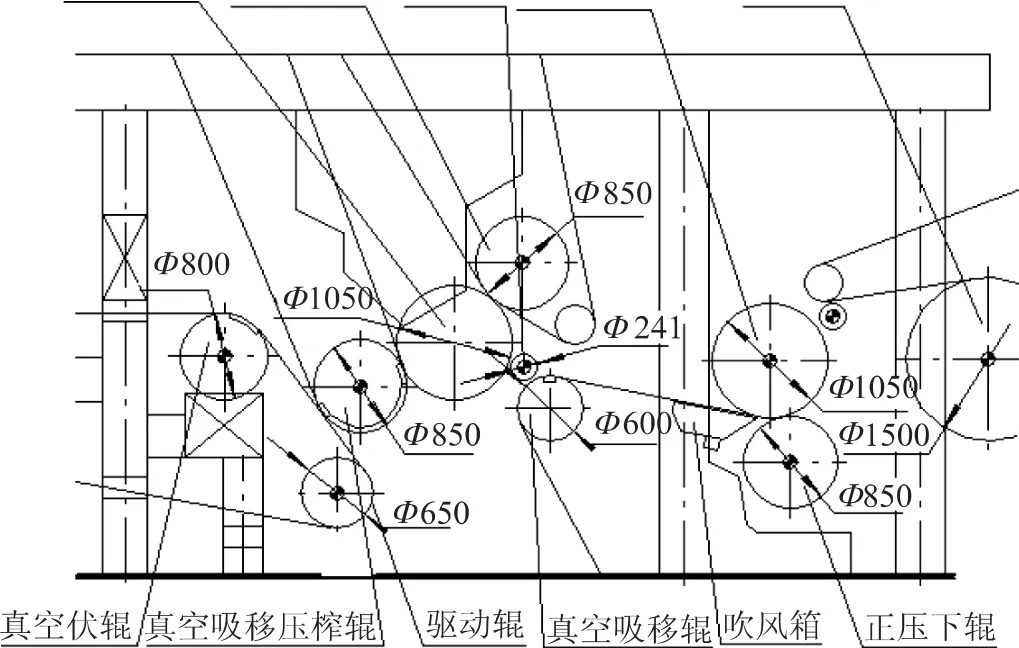

圖1 網(wǎng)部結(jié)構(gòu)示意圖

1 網(wǎng)部

該造紙機(jī)網(wǎng)部為聚脂成形網(wǎng)、脫水板等靜止脫水元件成形系統(tǒng)。網(wǎng)部的結(jié)構(gòu)示意圖如圖1所示。網(wǎng)部脫水元件配置為:1+4片式成形板 (1套);5片式脫水板 (5套);水腿式濕吸箱 (4套);真空濕吸箱(1套雙室);真空吸水箱 (6套,單、雙、三室各2套)。

網(wǎng)部其他部件主要由網(wǎng)案臺(tái)架、走臺(tái)、白水盤(pán)、導(dǎo)網(wǎng)輥、胸輥、真空伏輥、驅(qū)網(wǎng)輥、飾面輥、刮刀等組成。為適應(yīng)漿料特點(diǎn)及滿足成紙要求,筆者在網(wǎng)部的設(shè)計(jì)過(guò)程中,對(duì)網(wǎng)部的配置做了一些特殊設(shè)計(jì),并吸取了一些國(guó)內(nèi)外先進(jìn)的設(shè)計(jì)經(jīng)驗(yàn),優(yōu)化到該網(wǎng)部中,如采用了多室真空箱裝置、恒張力測(cè)控裝置、無(wú)后座力搖振裝置等。

根據(jù)工藝要求,漿料中長(zhǎng)纖維的含量較少,短纖維較多,濾水性差,脫水較難;且填料含量在30%以上,為保證成紙中灰分要求,網(wǎng)部應(yīng)緩慢脫水,以提高漿料的單程留著率,保證成紙質(zhì)量;又因該造紙機(jī)車速較高,為保證紙幅出網(wǎng)部的干度,故該造紙機(jī)網(wǎng)案較長(zhǎng),且配置了較多的真空脫水元件,各真空室之間保持合適的真空梯度,且最高真空度不大于35 kPa,采用長(zhǎng)時(shí)間、“低”真空的脫水方式完成網(wǎng)部的成形,防止細(xì)小纖維及填料隨白水流走。

該造紙機(jī)網(wǎng)部真空箱采用了多室結(jié)構(gòu),即1個(gè)雙室濕吸箱,2個(gè)雙室真空箱和2個(gè)三室真空箱。采用多室真空箱,不僅增加了箱體剛度,減少了箱體的變形,且同一個(gè)箱體可采用不同的真空度,各室之間真空度沒(méi)有損失,紙幅中的水分不會(huì)因通過(guò)各真空段真空消失而重新分布,可使同樣真空度下脫水增加,提高了紙幅干度。在達(dá)到同樣紙幅干度下,真空動(dòng)力消耗及網(wǎng)部動(dòng)力消耗大大降低。

該造紙機(jī)網(wǎng)部功率配備為:真空伏輥200 kW,驅(qū)網(wǎng)輥250 kW。在690 m/min車速下,紙幅出真空伏輥的干度為18.5%~20%,網(wǎng)部動(dòng)力負(fù)荷為70%左右。

成形網(wǎng)運(yùn)行張力一般控制在5~6 kN/m,若張力過(guò)小,成形網(wǎng)在各驅(qū)動(dòng)點(diǎn)摩擦力減小,不能帶動(dòng)其他各輥筒正常運(yùn)轉(zhuǎn),無(wú)法進(jìn)行生產(chǎn);若張力過(guò)大,不僅降低網(wǎng)子的使用壽命,而且使輥筒撓度增加,軸頭受力增加,易造成輥體、軸頭斷裂,引發(fā)各種生產(chǎn)事故[2]。為保持成形網(wǎng)一定的張力,網(wǎng)部配有ABB張力傳感器,傳感器根據(jù)成形網(wǎng)的張力,發(fā)出相應(yīng)的電信號(hào),電信號(hào)通過(guò)造紙機(jī)PLC控制系統(tǒng)反饋到網(wǎng)部的電動(dòng)張緊器,使其電機(jī)正轉(zhuǎn)或反轉(zhuǎn),從而放松或張緊成形網(wǎng),使成形網(wǎng)的張力保持在一個(gè)恒定的值。采用恒張力測(cè)控裝置,不僅可保持成形網(wǎng)的張力恒定、精確,還可“實(shí)時(shí)監(jiān)控”。該裝置既保證了網(wǎng)部的正常運(yùn)轉(zhuǎn),且能延長(zhǎng)成形網(wǎng)的使用壽命,減少網(wǎng)部各種輥筒的損害。

為改善紙張勻度,網(wǎng)部設(shè)有搖振裝置及飾面輥。搖振裝置采用胸輥單點(diǎn)搖振,胸輥軸承采用靜壓滑動(dòng)軸承,以提高胸輥運(yùn)轉(zhuǎn)的穩(wěn)定性及延長(zhǎng)其使用壽命;搖振器為法國(guó)ABK無(wú)后座力搖振器,搖振振幅為0~25 mm,最高振次600次/min。搖振器采用2個(gè)變速伺服電機(jī)驅(qū)動(dòng),根據(jù)不同的車速進(jìn)行振幅及頻率的調(diào)節(jié);搖振器采用液壓減震系統(tǒng),以減少對(duì)設(shè)備及廠房基礎(chǔ)的沖擊。

為減小紙幅的兩面差,設(shè)有飾面輥裝置,飾面輥直徑為2000 mm,可滿足高車速的要求。飾面輥裝置設(shè)有接水輥及刮刀,接水輥與飾面輥的相對(duì)位置可根據(jù)不同車速進(jìn)行調(diào)節(jié)。飾面輥單獨(dú)設(shè)有傳動(dòng)裝置,功率配備為15 kW。

當(dāng)造紙機(jī)車速為690 m/min,紙種定量為80 g/m2時(shí),網(wǎng)部各真空點(diǎn)真空度為:水腿濕吸箱2~4 kPa;低真空濕吸箱6~8 kPa;真空吸水箱10~28 kPa;真空伏輥低真空室32 kPa;真空伏輥高真空室55 kPa。

2 壓榨部

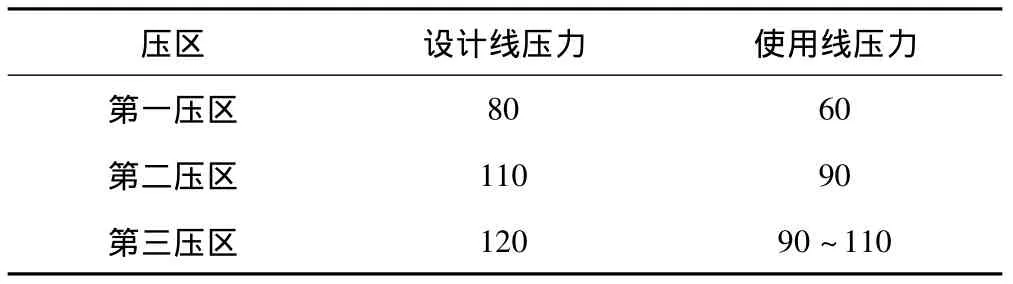

該部由606復(fù)合壓榨及一道正壓榨組成,共有3個(gè)壓區(qū)。壓榨部結(jié)構(gòu)如圖2所示,其主要部件參數(shù)為:真空吸移壓榨輥 (Φ850 mm×3420 mm,三室雙吸口,輥體為不銹鋼,最大吸寬3150 mm,最小吸寬2750 mm);中心石輥 (Φ1050 mm×3250 mm,輥體材料為HT250,表面噴涂陶瓷);二壓上膠輥(Φ850 mm×3250 mm,鑄鐵輥掛膠20 mm,輥面鉆有Φ3 mm盲孔,開(kāi)孔率約24%);真空吸移輥(Φ600 mm×3250 mm,單室無(wú)傳動(dòng),真空抽口在傳動(dòng)軸上,吸口寬為80 mm,輥體材料為不銹鋼包膠,最大吸寬3000 mm,最小吸寬2800 mm);正壓石輥 (Φ1050 mm×3250 mm,輥體材料為HT250,表面噴涂陶瓷);正壓下輥 (Φ850 mm×3250 mm,鑄鐵輥掛膠20 mm,輥面鉆有Φ3 mm盲孔,開(kāi)孔率約24%)。

圖2 壓榨部結(jié)構(gòu)示意圖

各壓區(qū)的加壓、抬輥均采用液壓裝置,備有液壓站及控制系統(tǒng)。采用液壓系統(tǒng),充分利用其結(jié)構(gòu)緊湊、壓力傳遞平穩(wěn)可靠、自潤(rùn)性好、能頻繁換向、容易實(shí)現(xiàn)自動(dòng)化控制等優(yōu)勢(shì)。各道壓榨設(shè)計(jì)線壓力、使用線壓力見(jiàn)表1。

表1 各壓區(qū)設(shè)計(jì)線壓力和使用線壓力 kN/m

采用606復(fù)合壓榨,不僅縮短了造紙機(jī)壓榨部縱向空間的需要,而且降低了設(shè)備投資費(fèi)用,更重要的是因成紙灰分較高及漿料中長(zhǎng)纖維較少,造成紙幅濕強(qiáng)度較低,606復(fù)合壓榨實(shí)現(xiàn)了封閉引紙,消除了濕紙幅在壓榨部無(wú)承托的行程,解決了紙幅斷頭問(wèn)題,提高了造紙機(jī)的抄造率。

為使?jié)駨?qiáng)度較低的紙幅也能在較高車速下安全地通過(guò)壓榨部,正壓前導(dǎo)毯輥采用單室真空吸移輥,且吸移輥與正壓區(qū)之間的毛毯下方設(shè)有引紙箱,引紙箱采用吹風(fēng)式。一方面,高速氣流阻止空氣從毛毯下方進(jìn)入毛毯與紙幅之間;另一方面,高速氣流使毛毯下方形成負(fù)壓,從而排出毛毯與紙幅之間的空氣,使紙幅緊貼毛毯進(jìn)入正壓區(qū),避免因毛毯高速運(yùn)轉(zhuǎn)帶入空氣而使紙幅形成紙病。利用真空吸移輥及吹風(fēng)引紙箱,順利地解決了紙幅高速?gòu)膹?fù)合壓榨至正壓榨的開(kāi)式引紙問(wèn)題,大大減少了壓榨部的斷紙,減少了壓榨部損紙量,提高了造紙機(jī)的運(yùn)行效率。

該造紙機(jī)壓榨部功率配備為:真空吸移壓榨輥250 kW,真空壓榨下輥200 kW,正壓下輥200 kW,正壓上輥75 kW。當(dāng)該造紙機(jī)車速為690 m/min,生產(chǎn)紙種定量為80 g/m2時(shí),3個(gè)壓區(qū)的實(shí)際線壓力分別為60 kN/m、85 kN/m、112 kN/m;實(shí)測(cè)紙幅出壓榨部干度為45%~47%,壓榨部動(dòng)力負(fù)荷為65%左右。壓榨部各真空點(diǎn)真空度為:真空壓榨低真空室35 kPa;真空壓榨高真空室58 kPa;真空吸移34 kPa;真空吸水箱42 kPa。

3 干燥部

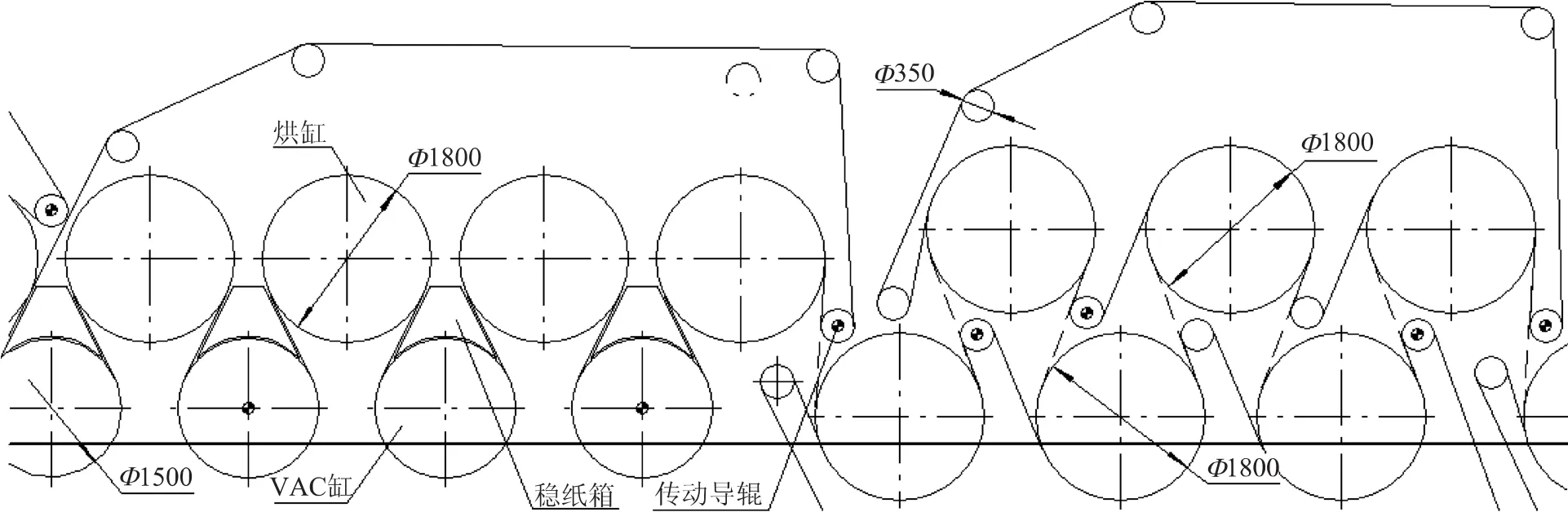

干燥部主要由烘缸裝置、機(jī)架、導(dǎo)毯輥、干網(wǎng)張緊、校正裝置、引紙繩裝置、烘缸刮刀、引紙輥、走臺(tái)、引紙割刀等組成。為滿足裝飾原紙高速生產(chǎn)的要求,干燥部采用了單毯缸、無(wú)繩引紙系統(tǒng)及導(dǎo)輥傳動(dòng)等新結(jié)構(gòu)、新技術(shù)。

干燥部配有39個(gè)Φ1800 mm烘缸。根據(jù)長(zhǎng)期的生產(chǎn)經(jīng)驗(yàn)及生產(chǎn)工藝要求,紙幅濕端要緩慢干燥,干端應(yīng)快速干燥,以保證成紙質(zhì)量。為滿足生產(chǎn)所需的干燥曲線,設(shè)計(jì)時(shí),把前干燥部烘缸最高工作壓力定為0.5 MPa,后干燥部烘缸最高工作壓力為0.8 MPa。為減少前干燥部紙幅斷頭,前干燥部為單掛毯結(jié)構(gòu),設(shè)有1個(gè)Φ1500 mm引紙缸及11個(gè)Φ1500 mm真空缸,后干燥部為雙毯結(jié)構(gòu)。

紙幅從壓榨部進(jìn)入干燥部采用上缸引紙,設(shè)有Ф1500 mm引紙缸。由于濕紙幅強(qiáng)度較低,為了防止紙幅的斷頭和抖動(dòng),引紙缸前配有真空引紙箱,引紙箱產(chǎn)生負(fù)壓,使紙幅緊貼著干網(wǎng)順利進(jìn)入干燥部。

圖3 干燥部結(jié)構(gòu)示意圖

前3組烘缸采用單毯布置,即上下烘缸共用一條干網(wǎng),干網(wǎng)承托著紙幅,使紙幅在封閉的狀態(tài)下運(yùn)行,以減少紙幅的抖動(dòng)、斷紙。下排VAC缸表面車出4 mm×5 mm(深×寬)的溝槽,溝槽中鉆有Φ4.3 mm通孔,利用抽風(fēng)系統(tǒng)形成的負(fù)壓使紙幅緊貼在干網(wǎng)的外側(cè),上下烘缸之間設(shè)有吹風(fēng)式穩(wěn)紙器,高速氣流使紙幅與干網(wǎng)之間形成負(fù)壓,同樣使紙幅緊貼干網(wǎng),防止紙幅抖動(dòng),減少紙幅的斷頭。其余烘缸均為雙毯結(jié)構(gòu)。

為提高干燥部的引紙效率,烘缸之間采用了無(wú)繩引紙系統(tǒng)。無(wú)繩引紙系統(tǒng)包括吹風(fēng)管、導(dǎo)流板及電氣控制系統(tǒng),控制系統(tǒng)可根據(jù)不同車速、不同定量來(lái)設(shè)定氣流延時(shí)長(zhǎng)短、氣流大小;整個(gè)系統(tǒng)結(jié)構(gòu)簡(jiǎn)單、維護(hù)方便,且大大提高了干燥部引紙的自動(dòng)化程度,省去了傳統(tǒng)引紙繩裝置的設(shè)備維護(hù)、更換引紙繩的停機(jī)時(shí)間,提高了造紙機(jī)的開(kāi)機(jī)率,降低了設(shè)備運(yùn)行費(fèi)用。

該造紙機(jī)烘缸傳動(dòng)采用了全新的傳動(dòng)方式——無(wú)齒箱傳動(dòng),即單毯缸采用VAC缸及導(dǎo)輥為傳動(dòng)點(diǎn),雙毯缸全部采用導(dǎo)輥為傳動(dòng)點(diǎn),VAC缸或?qū)л佒苯优c傳動(dòng)萬(wàn)向軸連接,去除了傳統(tǒng)傳動(dòng)機(jī)架的齒箱結(jié)構(gòu),傳動(dòng)點(diǎn)的布置 (局部)如圖3所示。采用導(dǎo)輥傳動(dòng),不僅使干燥部傳動(dòng)側(cè)機(jī)架的結(jié)構(gòu)變得簡(jiǎn)單,便于安裝及維護(hù),也節(jié)約了設(shè)備投資、降低了成本,而且使傳動(dòng)側(cè)通風(fēng)效果得到很好的改善,使傳動(dòng)側(cè)與操作側(cè)的紙幅干燥速率更趨于一致,提高了產(chǎn)品質(zhì)量,降低了噸紙耗汽量,同時(shí)消除了由于齒輪高速運(yùn)轉(zhuǎn)而帶來(lái)的噪音,使干燥部的運(yùn)轉(zhuǎn)更加平穩(wěn),大大改善了車間工作環(huán)境。

單毯缸每組設(shè)3個(gè)傳動(dòng)點(diǎn)、2個(gè)VAC缸、1個(gè)導(dǎo)輥;雙毯缸每組設(shè)4個(gè)導(dǎo)輥為傳動(dòng)點(diǎn),根據(jù)每組烘缸數(shù)量及傳動(dòng)點(diǎn)位置的不同,傳動(dòng)功率分別為18.5 kW、22 kW、37 kW。當(dāng)造紙機(jī)車速為690 m/min,生產(chǎn)紙種定量為80 g/m2時(shí),干燥部動(dòng)力負(fù)荷為45%~56%。

4 結(jié)語(yǔ)

606復(fù)合壓榨中的真空吸移壓榨輥傳動(dòng)側(cè)帶有傳動(dòng)齒箱,最初齒箱內(nèi)齒輪的潤(rùn)滑方式為油池潤(rùn)滑,由于轉(zhuǎn)速高,產(chǎn)生的熱量大,且不能及時(shí)散發(fā),齒箱發(fā)熱嚴(yán)重,齒輪熱疲勞磨損,后改為稀油循環(huán)潤(rùn)滑,解決了這個(gè)問(wèn)題。干燥部采用了無(wú)齒箱傳動(dòng),在停機(jī)時(shí),由于沒(méi)有齒輪副的阻尼作用,在烘缸的慣性下,烘缸靜止下來(lái)的時(shí)間大大增加。

根據(jù)造紙機(jī)的運(yùn)行情況,該造紙機(jī)基本滿足裝飾原紙的生產(chǎn)及工藝要求,再經(jīng)過(guò)一段時(shí)間的運(yùn)轉(zhuǎn),對(duì)發(fā)現(xiàn)的新問(wèn)題做進(jìn)一步優(yōu)化、改進(jìn),在此基礎(chǔ)上取得的寶貴經(jīng)驗(yàn),可使今后同類型造紙機(jī)的設(shè)計(jì)更加完善。

[1] LIU Rui-heng,F(xiàn)U Shi-yu.The Properties of Decorating Base Paper and Production Control[J].Shanghai Paper Making,2007,38(5):18.劉瑞恒,付時(shí)雨.裝飾原紙質(zhì)量的影響因素及生產(chǎn)工藝控制[J].上海造紙,2007,38(5):18.

[2] DU Can-kui,LI Hong-jun,TIAN Hong-feng.3400/400 Structure Characteristics of Multi-ply Board Papermachine Wire Section[J].China Pulp & paper,2004,23(6):67.杜燦奎,李紅軍,田洪峰.3400/400四疊網(wǎng)多缸紙板機(jī)網(wǎng)部結(jié)構(gòu)特征[J].中國(guó)造紙,2004,23(6):67. CPP