200 MW機組通流部分改造

董麗娟,張潤盤,張 端

(河北省電力勘測設計研究院,石家莊 050031)

200 MW機組通流部分改造

董麗娟,張潤盤,張 端

(河北省電力勘測設計研究院,石家莊 050031)

主要針對河北唐山某機組效率低的原因進行分析,從機組設計時存在各種先天不足進行分析,從葉型、汽封、隔板等結構進行查找分析,并采取先進成熟的設計理念對機組通流部分進行改造,在提高機組出力的同時,降低發電單耗,取得較好的效果。

效率;通流部分;改造

0 引 言

河北唐山某電廠為200 MW機組,是哈汽集團生產N200-12.75/535/535型超高壓、單軸、三缸三排汽、中間再熱、凝汽式機組,系哈汽集團60年代產品。由于采用的是六十年代初期的設計技術,年代的限制使得該機組性能指標遠遠落后于當代汽輪機水平,其高壓缸效率為79%,與其它同類機組相比,高壓缸效率低7~9個百分點,造成機組熱耗率高,不僅造成能源的大量浪費,而且增加了對環境的污染。為降低機組熱耗率,2008年對10號機組進行通流部分技術改造,改造后熱耗率降低了577 kJ/kW·h,提高了機組的發電能力。

1 改造前機組效率低的主要原因

由于國產三排汽200 MW汽輪機設計年代早,技術落后,各缸效率較低,機組熱耗偏高其主要原因如下:

(1)原機組葉型損失大,氣動熱力性能差,葉型損失大,效率低。

(2)調節級效率低,噴嘴展弦比(l/b)偏小,二次流損失占總損失的比例大,效率較低。

(3)氣動設計方法落后,高中壓通流部分是按一元流動設計,除末3級動葉外,全部采用的是直葉片,影響了級效率。

(4)圍帶汽封齒數少,漏氣量大。汽封齒數少,漏氣損失較大。特別是高壓缸級的壓差大,漏氣損失更大。

(5)高壓部分級隔板為加強筋結構,流動損失大。

(6)中壓末級流道與低壓部分銜接不好,子午面不光滑。高壓缸后段和整個低壓缸呈明顯的階梯型通道,使汽流在頂部突然擴張、脫流,流場紊亂,端部損失非常大。

(7)拉筋較多繞流損失大,無圍帶葉片端部二次流損失大。

2 改造方法

2.1 高壓部分

除保留高壓內、外缸和高壓主軸外,全部更新調節級噴嘴組、導流環和調節級動葉片;全部更新2~12級動葉片、1號隔板套、第2~12級隔板及附件;更新端部汽封體,高壓膨脹圈改型;其余汽封體返廠修復,達到出廠標準;更新所有汽封圈。

2.2 中壓部分

除中壓缸和中壓主軸外;全部更新第13~27級動葉片;更新#2~#6隔板套和第13~27級隔板及附件;更換20~27級葉輪;更新端部汽封體;中壓膨脹圈改型;其余汽封體返廠修復,達到出廠標準;更新所有汽封圈。

2.3 低壓部分

除低壓缸和低壓主軸外;全部更新第28~37級動葉片及葉輪;更新#7~#8隔板套、第28~37級隔板及附件;更新分流環、去濕環;更新所有汽封圈。

3 改造采用的先進流場設計理念

隨著現代科技的發展,特別是近幾年來數值計算方法和計算機硬件技術的高速發展,使計算流體力學在三維計算上有了實質性的突破,三維粘性數值模擬技術在透平機械設計和試驗研究中得到了日益廣泛的應用。由于這一先進技術的引入使設計周期大大縮短,機組熱效率大大提高,機組制造成本下降。這一先進技術的應用和發展推動了現代汽輪機通流設計的發展。目前,以一維/二維/準三維/全三維氣動熱力分析計算為核心的汽輪機通流部分設計方法已趨于成熟,以彎扭聯合成型全三維葉片為代表的第三代通流設計已進入工業化實用階段,葉片的設計、制造已發展到全三維階段,使用先進的三維CAD軟件進行三維曲面、實體造型,3~5軸數控加工,從而大大提高了葉片實物質量和精度,縮短設計和制造周期,其效率比第二代汽輪機有明顯提高。

3.1 改造過程中采用的全三維技術

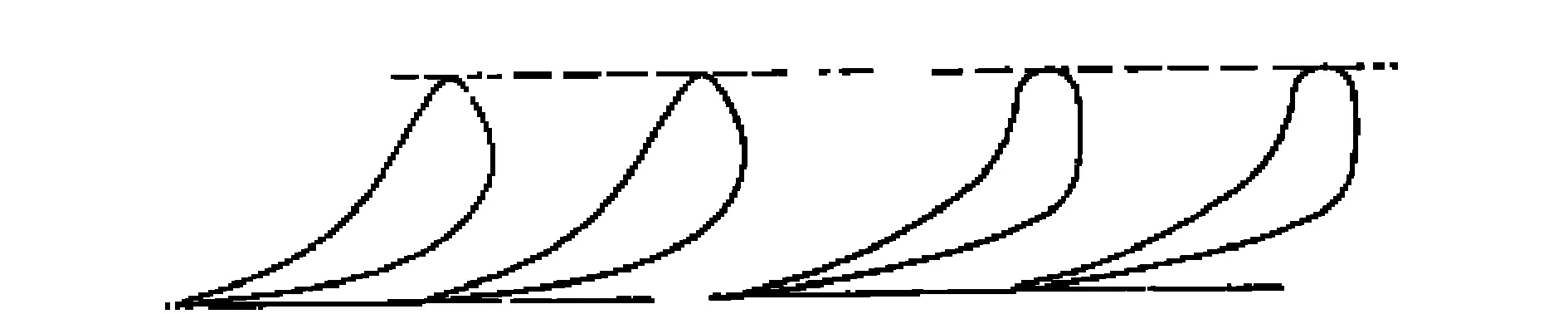

(1)新一代“后加載”高效靜葉型

這是八十年代后期國外開始研制的新一代高效率透平葉型,其突出特點是:葉片表面最大氣動負荷在葉柵流道的后部(傳統葉片則在前部〕;吸力面、壓力面均由高階連續光滑曲線(不是圓弧)構成;葉片前緣小圓半徑較小且具有更好的流線形狀,在來流方向(攻角)大范圍變化時仍保持葉柵低損失特性;葉片尾緣小圓半徑較小,減少尾緣損失;葉型最大厚度較大增強了葉片剛性。

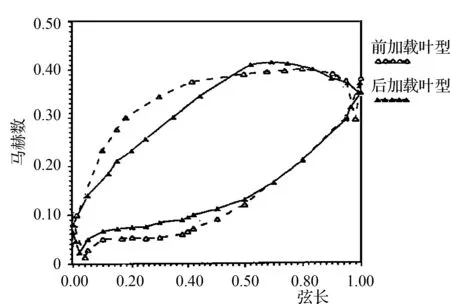

理論分析和實驗驗證均表明這一新葉型的效率遠高于老200MW機組中使用的傳統葉型。如圖1、圖2所示是新、老葉型及其表面速度分布的比較。特別應指出的是,“后加載”葉型在來流方向由- 300到+300的變化范圍內都可保持低損失,而老葉型的這一范圍約為±200,如圖3所示,這就使得新設計的通流部分在負荷(即流量)變化范圍很大時仍有較高的效率,這對機組參加調峰運行非常有利。

圖1 新(左)老(右)葉型比較

圖2 前加載葉型和后加載葉型的馬赫數分布圖

圖3 后加載葉型與老葉型攻角特性比較

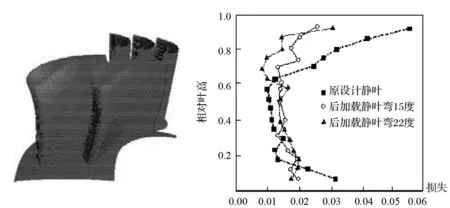

(2)彎扭聯合全三維成型靜葉柵

彎扭聯合全三維成型靜葉柵(俗稱馬刀型葉柵),是第三代汽輪機先進技術的集中體現,世界各國的大量理論與實踐都證明采用這一技術可使汽輪機級的效率提高1.5%~2%。如圖4所示是適用于高、中壓缸的兩端彎曲加扭轉的葉片,如圖5所示是適用于低壓缸末級的根部彎曲、頂部不彎曲(或少許彎曲)、變截面扭轉葉片,計算和實驗證明彎扭葉柵總損失比傳統直(扭)葉柵下降1/4甚至更多。

圖4

圖5

(3)調節級子午面收縮靜葉柵

子午面收縮是一種全三維設計概念,其主要優點是降低靜葉柵通道前段的負荷,減少葉柵的二次流損失。對于調節級靜葉柵,由于其相對葉高很短(一般L/b≤0.4),二次流損失占葉柵總損失比例很大,因此使用子午面收縮的收益相當可觀,這對提高高壓缸效率十分重要。

在這次200 MW機組通流部分改造中高壓缸調節級中采用了子午面收縮靜葉柵,經計算和實驗驗證可使調節級效率提高1.7%。

圖6 調節級子午面收縮靜葉柵示意圖

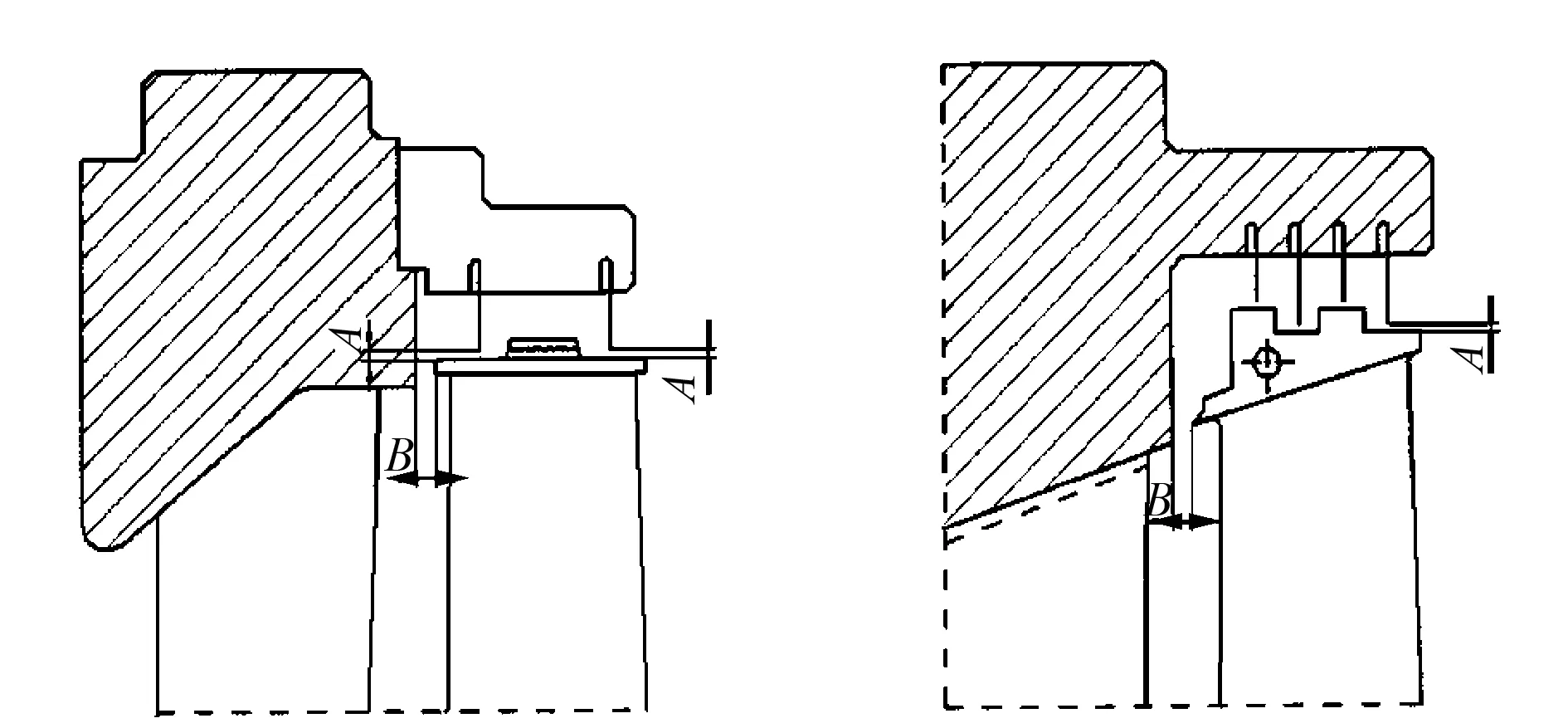

(4)動葉自帶圍帶整圈聯接

傳統動葉片頂部的圍帶是采用鉚接方式,而新設計的動葉頂部圍帶則與葉片成為一個整體,通過預扭裝配使動葉片形成整圈聯接,如圖7所示。這種結構的動葉片振動應力小、不存在鉚接造成的應力集中,運行十分安全可靠。

圖7 動葉鉚接圍帶(左)與自帶圍帶(右)對比示意圖

(5)通流子午面光順

動葉片的自帶圍帶內側通常按流道形狀設計成圓錐面,相應地動葉片根部及相鄰靜葉片根部與頂部也設計成圓錐面,于是通流部分子午面十分光順,而原設計通流子平面都呈現明顯的階梯狀。顯然,新設計的光順的子午面有更高的流動效率。

(6)增加汽封齒數

新設計自帶圍帶動葉片的頂部外圓可以布置多個汽封齒(參見圖7),從而大大減少了漏汽損失。

(7)取消拉筋

由于自帶圍帶整圈聯接動葉片具有優良的抗振動性能,使傳統動葉片中用于調頻的拉筋一般均可取消,從而消除了拉筋造成的繞流阻力和損失。通常取消一條拉筋可使級效率提高l%。

(8)合理增加動靜部分間隙

200 MW老機組是按基本負荷機組設計的,受當時條件限制,在機組運行靈活性和調峰適應性方面考慮較少。在這次通流部分改造中,將靜、動部分軸向間隙適當調整,以改善機組起停和調峰性能。

(9)動葉根部的軸向汽封改為徑向汽封

有效地防止了機組運行時動、靜之間的碰磨,減小了漏汽量,有利于機組的快速啟停和調峰,如圖8所示。

圖8 改造前后汽封結構示意圖

3.2 改造過程中采用的最新全三維技術

(1)新一代沖動式動葉片

自八十年代以來,國內沖動式機組的高壓缸動葉普遍采用紅旗葉型。 這種葉型安全, 葉型損失較小,是一種不錯的葉型。但隨著技術的進步,經F3D全面的分析發現紅旗葉型有以下兩處不足:首先標準的紅旗葉型的最佳進汽角大于25°,實際運行的高壓缸動葉進汽角約為18°~20°左右,存在著較大的正攻角,明顯地增大了葉片的損失。其次紅旗葉型喉部以后背弧設計得過直,不適合高、中壓缸馬赫數較低的工作環境。

為此本次改造采用了利用全三維技術設計了新一代沖動式動葉片型線。通過對此型線進行了全面的全三維數值模擬,如圖9所示,達到了較理想的結果。并通過大量的葉柵試驗驗證了此葉型的性能。數值模擬和葉柵試驗證明新一代沖動式動葉片型線可使級效率比紅旗葉型高0.5%~1.0%。

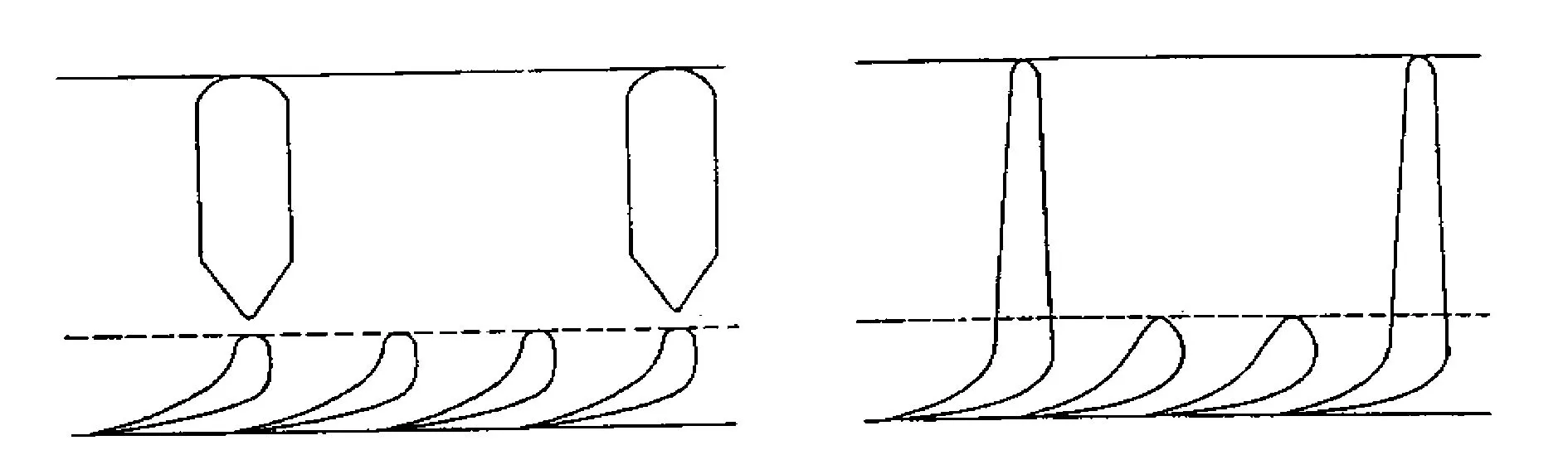

(2)新型高壓隔板分流靜葉柵

高壓靜葉原設計為窄葉片加強筋結構,如圖10左所示,由于加強筋的型線與葉型不匹配,又缺乏嚴格的工藝要求,加強筋加工粗糙且加強筋與葉型通常不能對齊,造成靜葉柵損失大大增加。改造方案多采用分流葉柵,圖10右,可使葉柵損失大幅度降低。

圖10 高壓原設計加強筋葉柵(左)與分流葉柵(右)

但這種分流葉柵設計中仍有很大不足之處,主要是分流葉柵中大葉片的攻角適應能力很差,較大的進汽攻角帶來了很大的攻角損失。解決的方法一方面是適當減少采用分流葉柵,高壓后幾級用普通后加載靜葉替代分流葉柵,安全性可得到保證,效率略有提高,還可以減少加工的難度,降低工期和成本;另一個方面就是本方案采用的新型高壓隔板分流靜葉柵,其中專門設計了大葉片,明顯減少了攻角損失,高壓級采用新型分流葉柵可使級效率比原分流葉柵提高約0.8%~1.2%。

圖11 常規分流葉柵(左)與新型分流葉柵(右)表面壓力分布比較

(3)新一代730 mm末級動葉片

730 mm動葉片是采最新技術設計的新一代末級葉片。應用最新的三元流技術進行流場設計,靜葉采用后加載葉型,復合彎扭葉片,動葉沿葉高反扭。改善參數沿葉高的分布,大幅度地減少徑向和端部二次流損失,型線速度分布合理,沒有分離現象,激波損失很小,可使級效率比原710 mm動葉片提高約5.6%,并使末級根部反動度提高到33%,利于變工況運行,提高了低負荷運行能力和安全性,改善了機組調峰性能,同時可以降低導葉汽封的漏汽損失。730 mm動葉片是一只性能優良的末級長葉片,

采用先進的跨音速葉型,變工況性能好,型線損失較小。采用自帶圍帶整圈連接結構,葉片按扭轉恢復予扭成型,強度振動性能好,并可通過圍帶之間的摩擦阻力來減少葉片的動應力。

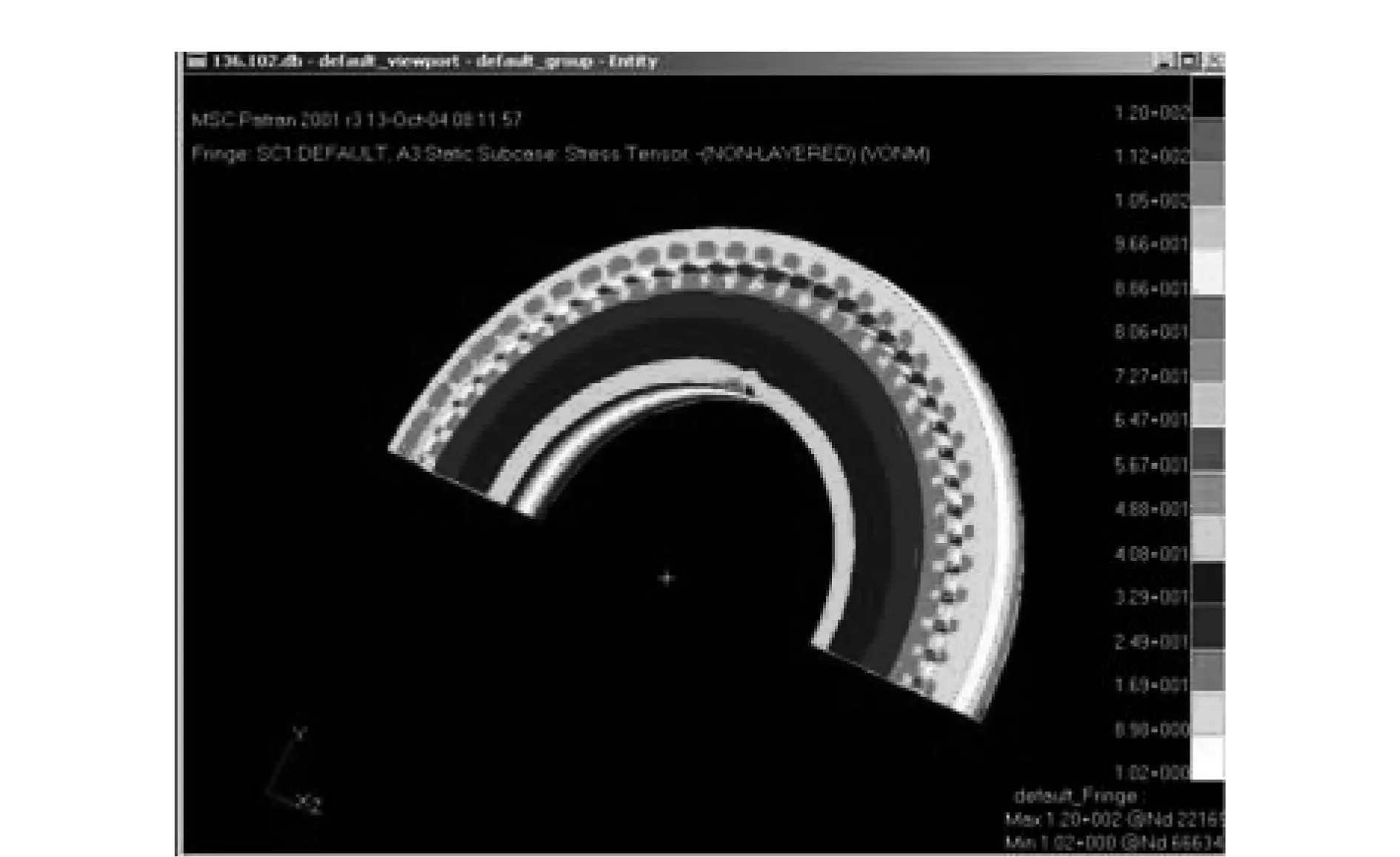

(4)包含汽封的整體優化型全三維設計

汽封裝置是一種傳統的非接觸式密封結構,其性能的優劣對葉輪機械的性能有相當大的影響,汽輪機通流全三維優化設計如果不考慮汽封漏氣的影響,其結果將是片面的,無法真實的反映出流場中實際的流動情況。早期汽封裝置設計常采用半經驗方法,有很大的局限性。因此我們進行了包含汽封的數值模擬。從圖12可以看出:泄漏流對主流產生強烈的作用,泄漏流在進入動葉片流道后發展成強烈的泄漏渦,其強度明顯超過通道渦的尺寸與強度,產生了較大的損失;另外由于汽流在隔板汽封間隙的流動過程中,氣流基本不發生切向偏轉,致使動葉根部受泄漏流影響區域存在很大的負攻角,甚至可能造成動葉根部葉型的壓力面流動發生分離。

針對汽封數值分析的結論,在進行通流改造時,采取了相應的措施。采用迷宮式間隙并盡可能減小間隙,從而減少漏汽量;同時各級的動葉根部葉型的幾何進汽角的設計值均適當大于該處的相對進汽角。

圖12

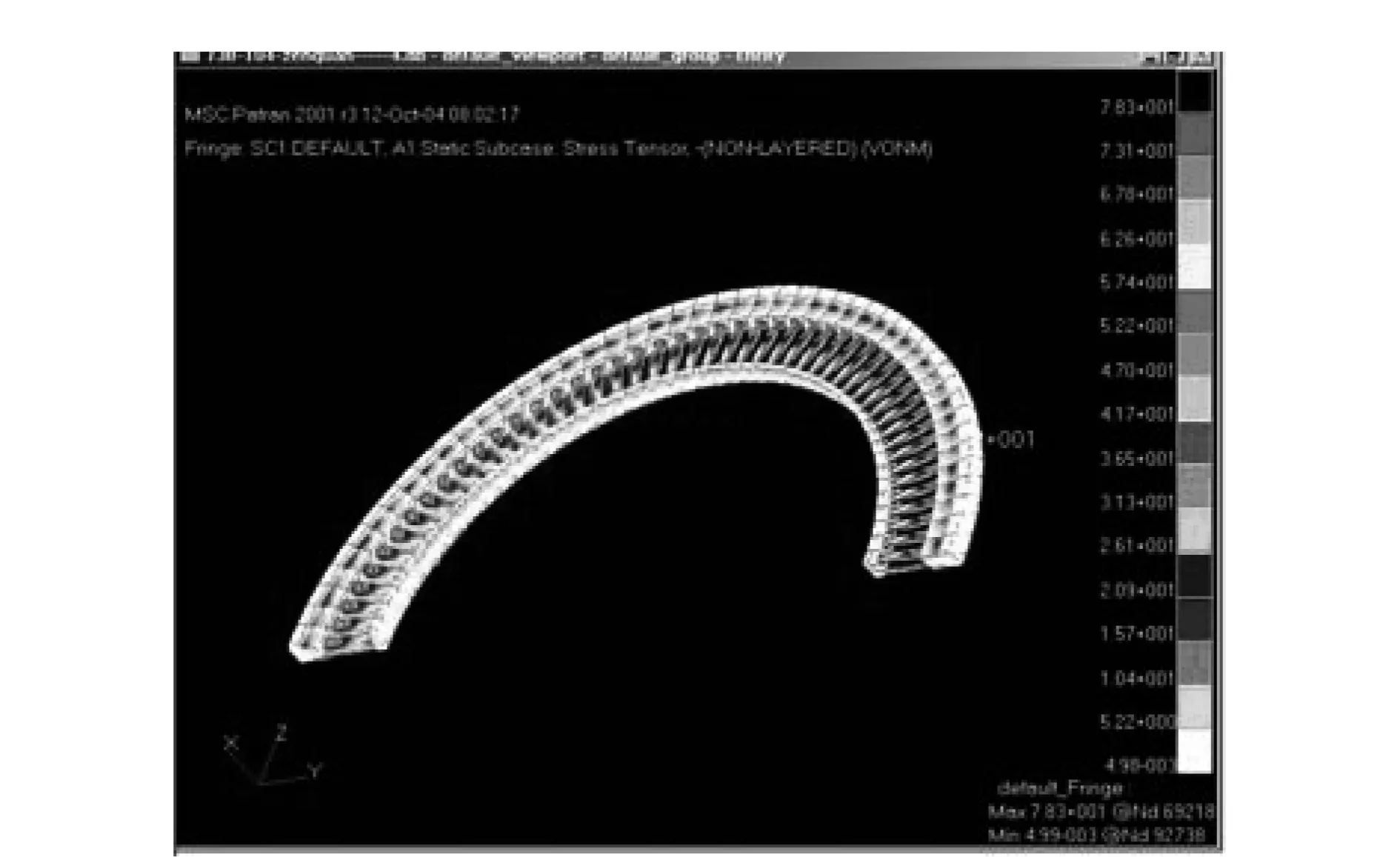

(5)包含抽汽級的多級葉片全三維設計

對高壓缸的第九級、抽汽縫和第十級的流場進行了數值模擬,并分別計算得到了不同運行工況時,抽汽口附近透平級通流部分流動參數沿葉高的變化,如圖13所示。通過對比,得出相對抽汽量對通流部分流場、輪周功率、軸向推力以及輪周效率的影響規律。該規律可以指導對葉型以及抽汽縫幾何形狀的優化。

圖13 抽汽口附近透平級及抽汽縫的計算網格

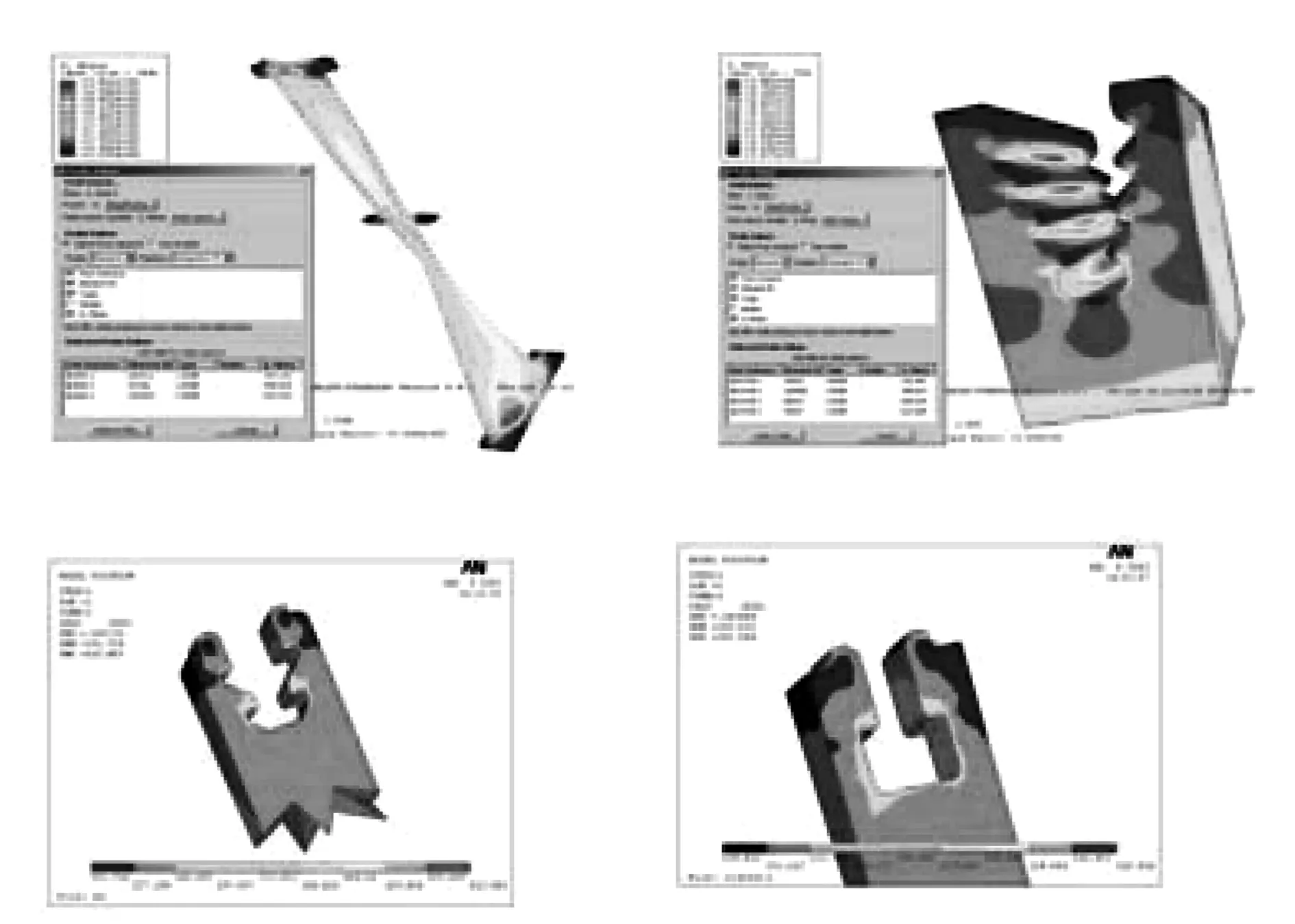

3.3 改造過程中采用的先進有限元分析技術

有限元作為一種強有力的分析方法,已成為工程結構分析的主流。而以有限元為理論基礎的大型通用程序,成為結構分析與設計的最基本工具。比較著名的大型通用有限元程序有MSC/NASTRAN, ANSYS, ABAQUS等,這些程序包括線性﹑非線性結構靜力分析,動力分析,溫度場,熱應力,模態響應等分析。應用有限元軟件進行強度振動分析,可確保機組安全運行。

(1)有限元分析對于本機組的主要應用

①隔板應力計算分析

隔板是汽輪機主要的通流部件之一,起著固定靜葉(噴嘴)和阻止級間漏汽的雙重功效。采用有限元法則會更加準確的分析隔板及焊縫的受力情況,從而提高設計能力。

圖14 沖動式隔板應力分布

圖15 導葉環應力分布

②葉片、葉根應力、頻率分析

葉片是汽輪機裝置的核心部件,研究其應力和振動特性對機組的安全運行至關重要。應用MSC/Nastran、Ansys、Abaqus有限元分析軟件分析,解決葉片、葉根設計問題。

圖16 葉片、葉根應力分布

圖17 末葉片銷孔應力分布

應用MSC/Nastran有限元分析軟件進行圍帶、拉金彈性連接,模態分析。

圖18 葉片整圈模態分析

應用Abaqus非線性有限元分析軟件進行圍帶、拉金接觸模態分析。

圖19 葉片整圈模態分析

③轉子溫度場應力場分析

建立有限元分析模型,施加邊界條件,計算溫度場和熱應力。

圖20 轉子溫度場應力場分布

隨著計算機的不斷發展,有限元軟件不僅計算精度高,還具有強大的前后處理功能,能直觀地反映結構的應力,變形和振動。為設計和開發新產品進行強度振動分析提供了強有力的工具。以MSC/Nastran、Ansys、Abaqus為代表的有限元分析軟件廣泛應用于汽輪機產品設計中,從UG實體建模到有限元分析形成了一個完整的設計分析體系,可以有效解決汽缸、閥門、隔板、轉子、葉片等部件強度振動問題。

4 改造后的效果

4.1 熱耗率保證工況(3VWO)

10 號汽輪機熱耗率保證值試驗結果為:8 200.29 kJ/kW·h(改造前熱耗率為8 777 kJ/kW·h),改造后節約577 kJ/kW·h。

4.2 夏季額定出力工況(TRL)

通過汽輪發電機組能力工況下的出力試驗,汽輪機組通流部分改造后由于受鍋爐最大出力的限制,TRL 試驗工況發電機出力為215.359 MW。考慮到10號汽輪機組循環水系統使用的是開式循環水江水,夏季最低真空為 92 kPa,對應的排汽壓力壓力為8 kPa,按此排汽壓力進行修正,10號汽輪機組夏季實際可帶 220.496 MW。

4.3 最大連續出力工況(TMCR)

通過汽輪發電機組最大連續出力試驗,10 號汽輪機組通流部分改造后由于受鍋爐最大出力的限制,TMCR 試驗工況發電機出力為227.515 MW。

4.4 高加全停工況

通過汽輪發電機組高加全停下的出力試驗, 10 號汽輪機組通流部分改造后在高加全停下可帶負荷216.734 MW。

5 200 MW機組改造原則及特別注意事項

(1)安全可靠性第一,采用的改造技術可靠,結構部件安全可靠,消除原機組改造范圍內的缺陷及薄弱環節,提高可用率,提高可靠性。

(2)采用當前國內最先進的通流改造技術達到節能降耗,提高經濟性和增大出力。

(3)汽輪機進汽參數不變。

(4)高、中、低壓缸安裝尺寸及對外接囗尺寸不變。

(5)高中壓主汽門、調門不動,前、中、后軸承座與基礎接口不變,轉子與發電機及主油泵的聯接方式不變,與盤車裝置連接方式及位置不變。

(6)回熱系統,汽封系統,主汽系統、再熱系統、額定轉速、旋轉方向不變。一級旁路系統、二級旁路系統等不變。

(7)機組的基礎不動,對基礎負荷基本無影響,機組的軸向推力達到設計值。

(8)設計、制造、檢驗符合現行的國家、電力行業新機出廠標準,當與標準相抵觸時,應按高標準執行。

(9)改造后設備運行應力控制值能適應機組運行參數變化的要求。

(10)改造后設備滿足現場安裝要求,如結構有所變化,乙方提供相應部件,以滿足現場安裝的順利進行。

6 結束語

隨著廠網分開,發電企業的成本競爭日趨激烈。如何搞好發電廠的節能降耗工作,直接關系到電廠的經濟效益和企業競爭力。同時,國家加大了對環境污染、節能減排的治理力度。因此,采用目前先進的汽輪機技術對200 MW汽輪機進行三缸全優化改造是十分必要的,對節省能源和保護環境都有重大意義。通過改造不僅可以提高機組效率,降低熱耗,還能適當延長機組總的服役期。

Reconstruction of the Flow Path on 200 MW Unit

DONG Li-juan, ZHANG Run-pan, ZHANG Duan

( Hebei Electric Power Design& Reseach Institute, Shijiazhuang 050031, China)

Mainly analyzing the reason why Tangshan of Hebei Province thermal power plant 200MW unit efficiency is low, analyzing all kinds of inherent shortage when Units are designed, searching and analyzing from structures such as blade profile, gland sealing, and clapboard, and the advanced and mature design idea of reconstructing Units' flow path is adopted. Enhancing Unit available, as well as decreasing consumption of the generating electricity unit, which has achieved a great effect.

Efficiency; Flow Path; Reconstruction

2014-10-10

2014-11-05

董麗娟(1982-)女, 河北棗強人,工程師,主要從事火力發電廠熱機專業系統設計及研究。

10.3969/j.issn.1009-3230.2014.12.007

TK26

B

1009-3230(2014)12-0024-07