柴油加氫裝置中氫氣管道的材質選擇

周勤,楊興有,李軍民

(中石化上海工程有限公司,上海 200120)

現今社會由于環境因素,對于柴油的品質提出了更高的要求。某項目為了柴油產品質量升級新建一套 2 600 kt/y 柴油加氫裝置。該裝置采用中國石油化工股份有限公司石油化工科學研究院最新開發的RTS 工藝技術,滿足國V 柴油的要求。該柴油加氫裝置包括膜分離、低分氣脫硫、循環氫脫硫、反應、分餾和公用工程六部分。其中膜分離、低分氣脫硫、循環氫脫硫、反應四個部分有氫氣管道。氫氣管道的材料需要根據介質特性、設計溫度、設計壓力以及相關規范選擇。

1 膜分離部分

1.1 工藝流程簡介

脫硫后低分氣進入膜分離系統,回收的滲透氣富含氫氣,經滲透氣壓縮機入口分液罐、滲透氣壓縮機、滲透氣冷卻器后并入新氫壓縮機入口分液罐作為補充氫使用。

1.2 選材基準

在膜分離部分的管道中是比較干凈的H2,其設計壓力范圍在1.5~2.59 MPa,設計溫度范圍在70~121℃。

對于膜分離部分的H2管道,壓力不高,并且溫度也不高的情況,我們需要考慮是否會發生氫脆[1]。所謂氫脆是指在一定條件下,氫分子分解成氫原子,或者氫氣在濕的腐蝕環境中經過電化學反應生成氫原子,這些氫原子滲透到鋼內部后,是鋼晶粒間原子結合力降低,造成鋼材的延伸率、端面收縮率降低,強度也發生變化。容易造成氫脆的因素有:高的氫分壓,溫度在-30~30℃之間。而我們現在膜分離部分管道的工藝參數都不符合造成氫脆的因素,所以膜分離部分的氫氣管道不用考慮氫脆。而且由于管道的設計溫度沒有超過200℃,不需要根據SH/T 3059-2012《石油化工管道設計器材選用規范》[2]附錄C 中圖C.2 臨氫作業用鋼防止脫碳和微裂的操作極限曲線選擇抗氫鋼材。綜合考慮后這部分管道的材質選用碳鋼材質(如GB/T 8163 20#)。

脫硫分離部分管道的閥門,由于壓力在1.5~2.59 MPa,溫度在200℃以下,所以脫硫分離部分管道的閥門,選用碳鋼閥門即可。

2 低分氣脫硫部分

2.1 工藝流程簡介

冷低壓分離器分離出來的低分氣經低分氣冷卻器后,進低分氣分液罐脫除輕烴,進入低分氣脫硫塔,脫硫后的低分氣進入膜分離系統。

2.2 選材基準

低分氣脫硫部分的工藝管道的介質主要為H2、少量的油氣,少量輕烴和微量的H2S(由于介質中不存在水或水蒸氣,不存在濕硫化氫腐蝕的工況,所以管道的腐蝕裕量按照普通介質的腐蝕裕量考慮,管道施工時不考慮焊后熱處理),通過脫除輕烴,脫除少量的H2S,最后進入膜分離的為干凈的H2。

該部分管道介質的工藝參數比較統一,設計壓力2.64 MPa 左右,氫分壓為:1.916 MPa 左右,設計溫度120℃。

由于該部分的工藝管道的設計溫度沒有超過200℃,所以管道中即使存在H2和H2S 共存的情況,也不需要根據SH/T 3059-2012 規范附錄C 中圖C.3 高溫氫氣和硫化氫共存時油品中不同材質的腐蝕曲線來確定管道材質,而且也不需要按SH/T 3059—2012 規范附錄C 中圖C.2 選擇抗氫鋼材,按照普通烴類介質選用碳鋼即可(如GB/T 8163 20#)。

低分氣脫硫部分管道的閥門,由于壓力在2.64 MPa 左右,溫度在200℃以下,所以低分氣脫硫部分管道的閥門,選用碳鋼閥門即可。

3 循環氫脫硫部分

3.1 工藝流程簡介

循環氫脫硫部分為:冷高壓分離器塔頂的冷高分氣經循環氫聚結器脫除輕烴后進入循環氫脫硫塔,脫硫后的氣體通過循環氫入口分液罐,最后進入循環壓縮機。

3.2 選材基準

循環氫脫硫部分工藝管道的介質主要為H2、少量的輕烴和少量的H2S,該部分介質的工藝參數也比較統一,設計壓力7.87 MPa 左右,氫分壓為:6.765 MPa 左右,設計溫度120℃。

由于該部分工藝管道的工藝參數和低分氣脫硫部分管道的工藝參數的差別在于:

(1)循環氫脫硫部分的H2S 介質在管道中可能會造成濕H2S 腐蝕,而低分氣脫硫部分管線沒有這種腐蝕情況。

(2)循環氫脫硫部分管道的壓力高于低分氣脫硫部分管道的壓力。

現在根據循環氫脫硫部分管道可能存在濕H2S 腐蝕的情況,根據SH/T 3059 標準中提出要求來進行選材:

(1)材料應選用鎮靜鋼。

(2)材料標準規定的屈服強度σs小于或等于355 MPa。

(3)材料實測的抗拉強度σb小于或等于630 MPa。

(4)對于低碳鋼和碳錳鋼,碳當量CE應小于或等于0.40%;對于低合金鋼(包括低溫鎳鋼)碳當量CE應小于或等于0.45%。

(5)材料適用狀態應為正火、正火+回火、退火或調質狀態。

(6)管道需經焊后熱處理,熱處理后焊縫(含熱影響區)的硬度不應大于HB200。

(7)鋼板及焊接鋼管中S ≤0.002 0%(質量分數),P ≤0.003 0%(質量分數)。

(8)抗氫誘導裂紋滿足NACE TM0284-2003[6]中酸化液A 的要求:裂紋長度率≤5%,裂紋厚度率(CTR)≤1.5%,裂紋敏感率(CRS)≤0.5%。

綜上考慮,僅考慮濕H2S 腐蝕的情況,該部分管道選用碳鋼(如GB/T 8163 20#,ASME A106-B)并在采購的時候提出碳當量CE,S 和P 含量等附加要求。

根據TSG D0001—2009《壓力管道安全技術監察規程—工業管道》附錄A 中工業管道級別及其介質毒性程度、腐蝕性和火災危險性劃分工業管道級別[3],確定循環氫脫硫部分的管道屬于GC1 管道。根據TSG D0001—2009 中第二十八條表1 鋼管及其對接焊管件的使用限制,GB/T8163 20#不適合用于GC1 管道等級。

綜合整體上述要求最終循環氫脫硫部分管道材質選定GB9948 20#,并且在采購階段對其材質的S,P 含量等進行規定。

針對循環氫脫硫部分的閥門選擇,介質主要為H2、少量的輕烴和少量的H2S,這部分的閥門應注意以下幾點因素:

(1)閥門采用常規的普通閥門即可。閥門的閥蓋連接采用螺栓連接,端面采用承插或法蘭連接即可。

(2)閥門的材質需要符合NACE MR0103《腐蝕性石油煉制環境中抗硫化物應力開裂材料的選擇》[4]中的規定。

(3)針對所有的閥門,由于是介質中存在有毒介質和易燃易爆介質,因此應采用低泄漏型的閥門填料或填料結構[5]。要求閥門的微泄漏符合ISO 15848—2:2006《工業閥門微泄露測量、試驗和鑒定程序 第二部分:閥門產品驗收試驗》[6]B 級的要求。

4 反應部分

4.1 工藝流程簡介

反應部分的工藝流程為:循環氫通過循環壓縮機,與新氫壓縮機出口后的新氫混合后組成循環氣,循環氣通過熱高分氣換熱后分成兩路,一路與換熱器出口原料油混合,另一路與加氫精制反應產物換熱后與反應進料加熱爐出口混氫油混合,進入加氫精制反應器。加氫精制反應器的產物分別與循環氣、混氫原料油換熱后,進入精制反應器完成剩余硫化物的徹底脫除和多環芳烴的加氫飽和,反應產物與原料油換熱后進入熱高壓分離器進行氣液分離,熱高分氣與循環氣換熱并經熱高分氣空冷器冷卻后進入冷高壓分離器,冷高分氣進入循環氫脫硫系統。

4.2 選材基準

在反應部分中主要涉及氫氣管道的介質有兩種:① 循環氫介質中除了H2外還混有部分H2S 和烴類氣體。② 汽柴油、油氣、H2、H2S。

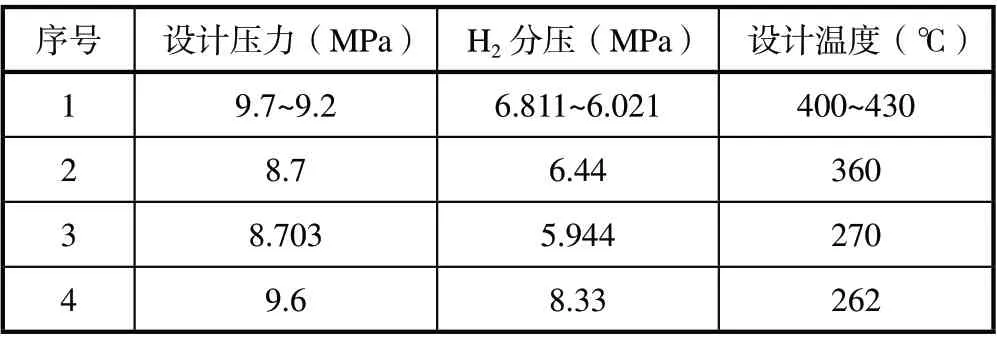

該部分介質的設計壓力設計溫度可以分為以下4種情況為:

序號 設計壓力(MPa) H2 分壓(MPa) 設計溫度(℃)1 9.7~9.2 6.811~6.021 400~430 2 8.7 6.44 360 3 8.703 5.944 270 4 9.6 8.33 262

在上述的工藝條件下,該部分管道最有可能產生的腐蝕是氫腐蝕和高溫H2S-H2的腐蝕。

氫腐蝕[1]是鋼材長期與高溫、高壓氫氣接觸時,氫原子或氫分子會與鋼中的碳化物(滲碳體)發生化學反應生成甲烷(Fe3C2+2H2→3Fe+CH4)。當這樣的化學反應發生在鋼材的表面時,稱為表面脫碳,發生在鋼材內部時,稱為內部脫碳。內部脫碳和外部脫碳通稱為氫腐蝕。對于鋼材的內部脫碳,由于生成的甲烷氣體不能從鋼中擴散出去,而聚集在晶粒間形成局部高壓,造成應力集中,進而使鋼材產生微裂紋或鼓泡,致使鋼材的強度及韌性下降,鋼材變脆。氫腐蝕是永久脆化,是不可逆的。

對于操作溫度等于或高于200℃的H2管道,應根據管道的最高操作溫度加20~40℃的余量和介質中氫氣的分壓,按SH/T 3059—2012 附錄C 中圖C.2 臨氫作業用鋼防止脫碳和微裂的操作極限選擇適當的抗氫鋼材。(注:該曲線僅涉及材料在高溫下的抗H2腐蝕,并未考慮高溫下其他腐蝕)。

根據SH/T 3059—2012 附錄C 中圖C.2 中的曲線按照工藝參數進行選擇:

(1)設計溫度在270~ 430℃,氫分壓在5.944 4 ~ 6.811 MPa 的情況下查曲線,可知1.0 Cr-0.5 Mo 材質和高于1.0 Cr-0.5 Mo 材質的其他合金和不銹鋼均可以滿足要求。

(2)設計溫度在262℃,氫分壓在8.33 MPa 的情況下查曲線,可知1.0 Cr-0.5 Mo 材質能夠滿足要求。

僅考慮氫腐蝕的情況下,反應部分的管道選用1.0 Cr-0.5 Mo 或高于1.0 Cr-0.5 Mo 材質的其他合金和不銹鋼材質均能滿足管道材質要求。

高溫H2S-H2的腐蝕[7]是指高溫(300 ~420 ℃)、H2,H2S 環境下,硫化物在鋼表面吸附。Fe1-xS 中的硫化物和夾雜的分解物導致更多的陽離子空位和電子空穴形成,并擴散到Fe1-Xs/Fe 界面,而發生Fe →Fe2++2e 反應,使陽離子空位和電子空穴減少。而介質中的H2會破壞硫化鐵產物層的致密性,還可能阻止結焦的形成,加速腐蝕。

對操作溫度等于或高于250℃,介質中含有H2和H2S 的管道材料選用,應根據管道操作溫度和介質中H2S 的摩爾分數,參見SH/T 3059—2012 附錄C 中圖C.3 高溫氫氣和硫化氫共存時油品中不同材質的腐蝕曲線確定。根據設計溫度和H2S 的摩爾分數查合金鋼材質的腐蝕率,各類合金鋼材質的腐蝕率均比較高,所以合金鋼材質在反應部分不適合。

僅考慮上述兩種腐蝕情況下,適合反應部分管道的材質為奧氏體不銹鋼。根據平時煉油化工裝置中常規使用的材質,適合的材質是ASTM TP304,TP304L,TP321 等。

現在根據實際裝置情況分析,反應部分的管道處于高溫高壓狀況,在停車檢修時可能會出現連多硫酸應力腐蝕的狀況,根據SH/T 3059-2012 應選用超低碳或穩定型不銹鋼(如ASTM TP304L,ASTM TP321 等)。反應部分管道的大部分口徑在DN450,按照304L 和321 材質來計算管道壁厚。按照設計溫度400℃,設計壓力9.5 MPa 計算,ASTM TP 321 管子的壁厚最小,ASTM TP304L 管子的壁厚比ASTM TP321 厚25%以上。由于ASTM TP321 管子計算出來的壁厚是比較厚的,現在ASTM TP304L 的壁厚還要比ASTM TP321的厚25%以上,這樣ASTM TP304L 材質的管道在設計、施工和采購等方面會有很大的困難,所以最后確定該部分氫氣管道的材質采用擁有良好抗氫性能的和良好穩定性的不銹鋼ASTM TP321。

在反應部分的管道材質確定后,針對這部分應該屬于高溫高壓臨氫管線的閥門(閘閥,截止閥,止回閥和球閥)的選擇還需要考慮以下一些因素:

(1)閥門選用阻力降小,密封可靠的。

(2)高溫、高壓臨氫介質環境的切斷閥門應優先選用閘閥。閘閥選用壓力自密封形式的結構,端面如無特殊要求,選用焊接形式。

(3)截止閥的結構選用Y 型截止閥,可是由于其關閉力矩較大,阻力降也較大,價格也比相應的閘閥高,故應少量應用。其端面如無特殊要求,選用焊接形式。

(4)球閥和旋塞閥的流動特性雖好,但高溫、高壓下應用的制造成本太高,可靠性也比閘閥和截止閥差,所以很少應用。如必須采用球閥,由于溫度較高,所以選用硬密封球閥。

(5)針對所有的閥門,由于是介質中含有有毒介質且易燃易爆[5],因此閥門應采用低泄漏型的閥門填料或填料結構。要求閥門的微泄漏符合ISO 15848—2B級的要求。

(6)閥門的材質需要符合NACE MR0103 中的規定。

5 結束語

本裝置中涉及的H2管道根據其介質,設計條件,最后分為三類。第一類是反應部分的H2管道,這類H2管道的特點是高溫,高壓,并且還含有H2S,針對這類管道我們最終確定選用不銹鋼ASTM TP321。第二類是循環氫脫硫部分的H2管道,這類H2管道的特點是高壓,但是溫度不是很高,考慮到介質中還含有少量的輕烴和少量的H2S,最終確定該類管道的材質為GB9948 20#。第三類為低分氣脫硫部分和膜分離部分的H2管道,這類H2管道的特點是設計溫度,設計壓力均不高,介質比較干凈,所以這個管道選用碳鋼GB/T 8163 20#。

對于閥門的選擇,在反應部分的閥門按照高溫高壓臨氫閥門考慮,需要注意閥門類型、閥門的結構、閥門的閥桿和填料、閥門的主體材質、以及閥門的低泄漏等。循環氫脫硫部分的閥門由于溫度已經降低,壓力也有所降低,所以閥門的要求相比反應部分的有所降低,主要考慮閥門的主體材質,閥門的泄漏等即可。而低分氣脫硫部分和膜分離部分的溫度壓力均不高的情況下,閥門選用一般閥門即可。

[1] 國家質量監督檢驗檢疫總局特種設備安全檢查局.全國壓力管道設計審批人員培訓教材[M].2 版,北京:中國石化出版社,2011.

[2] SH/T 3059—2012,石油化工管道設計器材選用規范[S].

[3] TSG D0001—2009,壓力管道安全技術監察規程-工業管道[S].

[4] NACE MR0103—2007,腐蝕性石油煉制環境中抗硫化物應力開裂材料的選擇[S].

[5] 楊興有.閥門的微泄露等級及工業應用[J].化工設備與管道,2013, 50(2):59~62.

[6] ISO 15848-2-2006.工業閥門微泄露測量、試驗和鑒定程序 第二部分:閥門產品驗收試驗[S].

[7] 張軍.工業加氫裝置的6 種腐蝕與選材基準[J].材料保護,2012, 45(12):61~63.