冷軋帶鋼橫向機械壓痕產生的原因

倪澤婭

(寶鋼工業技術服務有限公司 上海201900)

冷軋帶鋼橫向機械壓痕產生的原因

倪澤婭①

(寶鋼工業技術服務有限公司 上海201900)

某冷軋機在生產過程中,帶鋼表面曾出現嚴重壓痕質量缺陷,影響到產品的質量,困擾著機組正常生產。圍繞著冷軋機帶鋼表面壓痕,通過跟蹤確定了壓痕的形貌特征,分析了該壓痕產生的機理,并提出了綜合性防治對策。通過措施的優化,既消除了該壓痕缺陷的產生,又提高了換輥效率。

冷連軋機 壓痕 有帶鋼校零

1 前言

隨著國民經濟的發展和人民生活水平的提高,鋼鐵消費呈高、精、薄趨勢發展,人們對鋼鐵品質的要求也逐步提高,成本低、品質高的鋼鐵成品更能滿足用戶需求,也更具競爭力。特別是近年來汽車市場的增量式增長,人們更是對汽車板品質提出更高要求。[1][2]

寶鋼某冷連軋機,以生產汽車板和家電板為主,品種涵蓋CQ、DQ、DDQ、EDDQ、SEDDQ、TRIP鋼等,年設計產能170萬t,原料規格為2.0mm~6.0mm×730mm~1600mm,成品規格為0.3mm~2.3mm×730mm~1600mm。在該機組生產過程中,尤其是生產汽車板時,帶鋼表面曾出現嚴重的壓痕缺陷,影響著汽車板成材率,同時也增加了工作輥輥耗,該問題曾一度困擾著冷軋機的生產。針對此問題,現場技術人員研究了其產生的機理,提出了防治措施,最終取得了良好實效,以下是該缺陷消除的情況描述。[3][4][5]

2 壓痕形貌特征

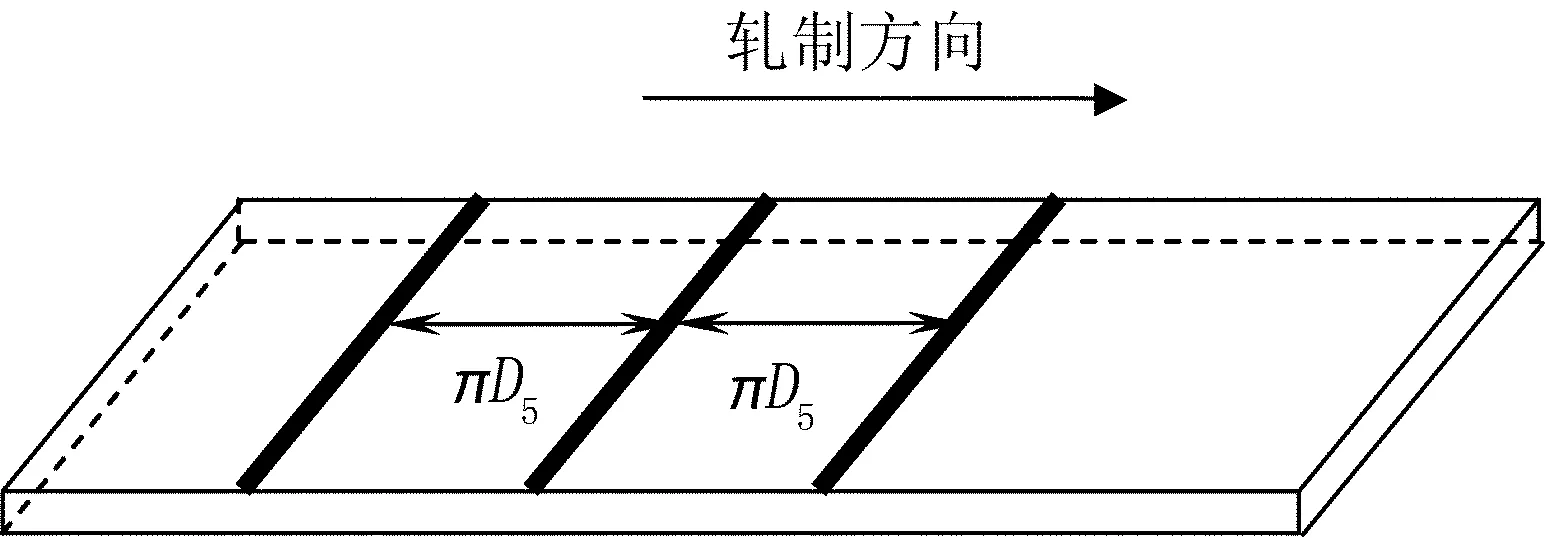

歸納壓痕缺陷形貌,先要確定其規律性和時刻點。通過跟蹤對比發現,該缺陷在冷軋機換輥重新開機后易發生。帶鋼在檢查臺處開卷,帶鋼表面發現壓痕,該壓痕沿帶鋼寬度方向一條狀,其形貌示意見圖1。該壓痕的詳細特征為:帶鋼下表面較深而上表面較淺,上下對稱分布,橫向壓痕間距基本呈規律性,間距為πD5(5號機架工作輥周長)。

3 壓痕產生的機理

根據橫向壓痕產生的時刻點,為換新輥后的頭幾卷。因此,初步懷疑橫向壓痕的產生與換輥和穿帶過程有關,這些過程中輥與輥之間會壓靠并與帶鋼表面接觸,可能該過程中在輥子表面產生了缺陷,開機軋制時通過輥子作用到帶鋼上,使帶鋼表面顯示出橫向壓痕。

圖1 壓痕形貌示意圖

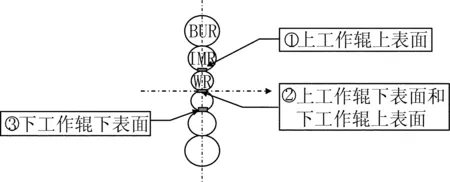

圖2 軋輥內部布置圖

BUR-支撐輥; IMR-中間輥; WR-工作輥

3.1 壓痕產生的輥面位置分析及確定

UCM軋機為6輥軋機,其軋輥內部布置如圖2所示,軋機內任一輥輥面有缺陷,都有可能將缺陷印到帶鋼表面上,以下是輥面缺陷產生的可能性分析。

從軋輥結構分析,輥面橫向壓印缺陷位置及該缺陷印在帶鋼上的缺陷特征具有關聯性。因軋機內工作輥、中間輥和支撐輥輥面檢查,需將輥抽出,然后才能目視觀察輥面是否有缺陷,但檢查整個輥面圓周方向則存在一定困難,需要手動盤轉整根軋輥。為此,采用“檢查帶鋼表面,歸納缺陷形貌特征,以帶鋼壓痕特征間接推測輥面缺陷位置”的方法來判斷。

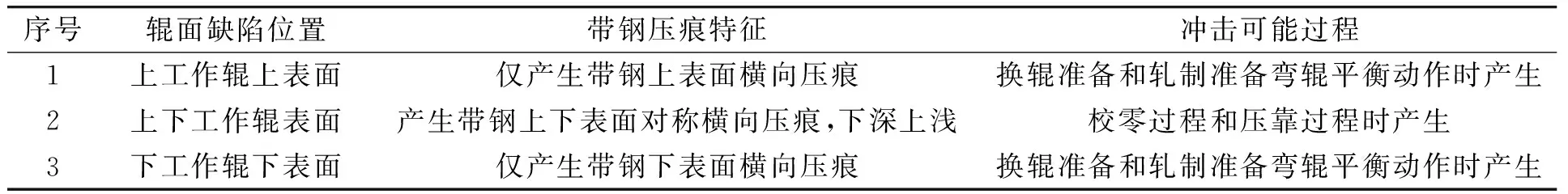

軋機換輥過程中涉及各軋輥平衡缸和壓上油缸動作,在這些油缸動作和上下輥壓靠過程中,如果動作不平穩和位置不正確,都可能產生軋輥間的劇烈沖擊。經歸納,軋輥輥面缺陷位置、帶鋼壓痕特征及沖擊可能過程具有表1之關系。

將有缺陷鋼卷上質檢臺開卷檢查,發現不僅帶鋼上表面有橫向壓痕,而且下表面也有橫向壓痕,且上下表面對稱,上淺而下深,根據表1的經驗歸納,確定壓痕產生于上下工作輥表面,沖擊產生的過程為校零過程和壓靠過程。

表1 輥面橫向缺陷及帶鋼壓痕特征

3.2 帶鋼上下表面橫向壓痕機理

帶鋼上下表面產生了橫向壓痕與校零、壓靠過程有關,需要上下工作輥平穩接觸,以下是相關調查和分析:

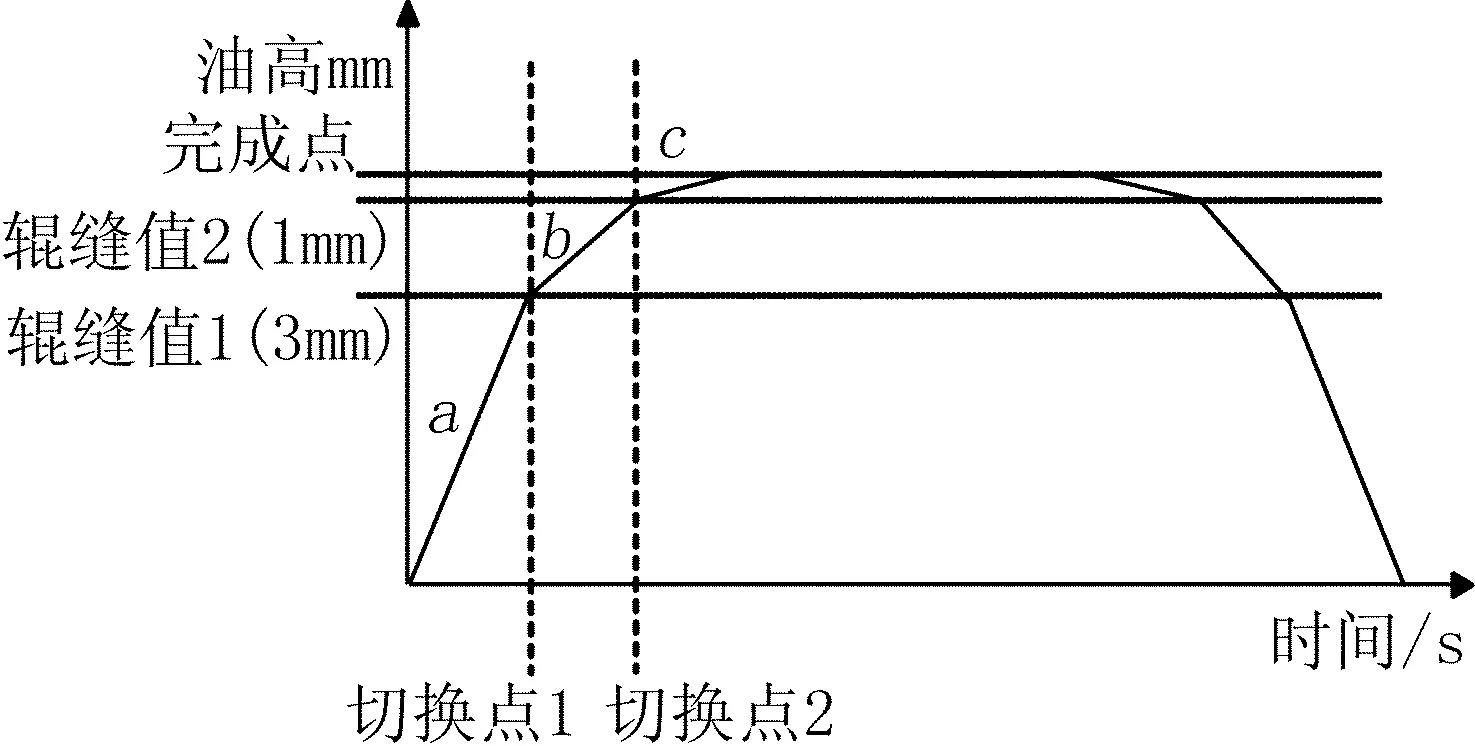

3.2.1 主壓上油缸控制曲線

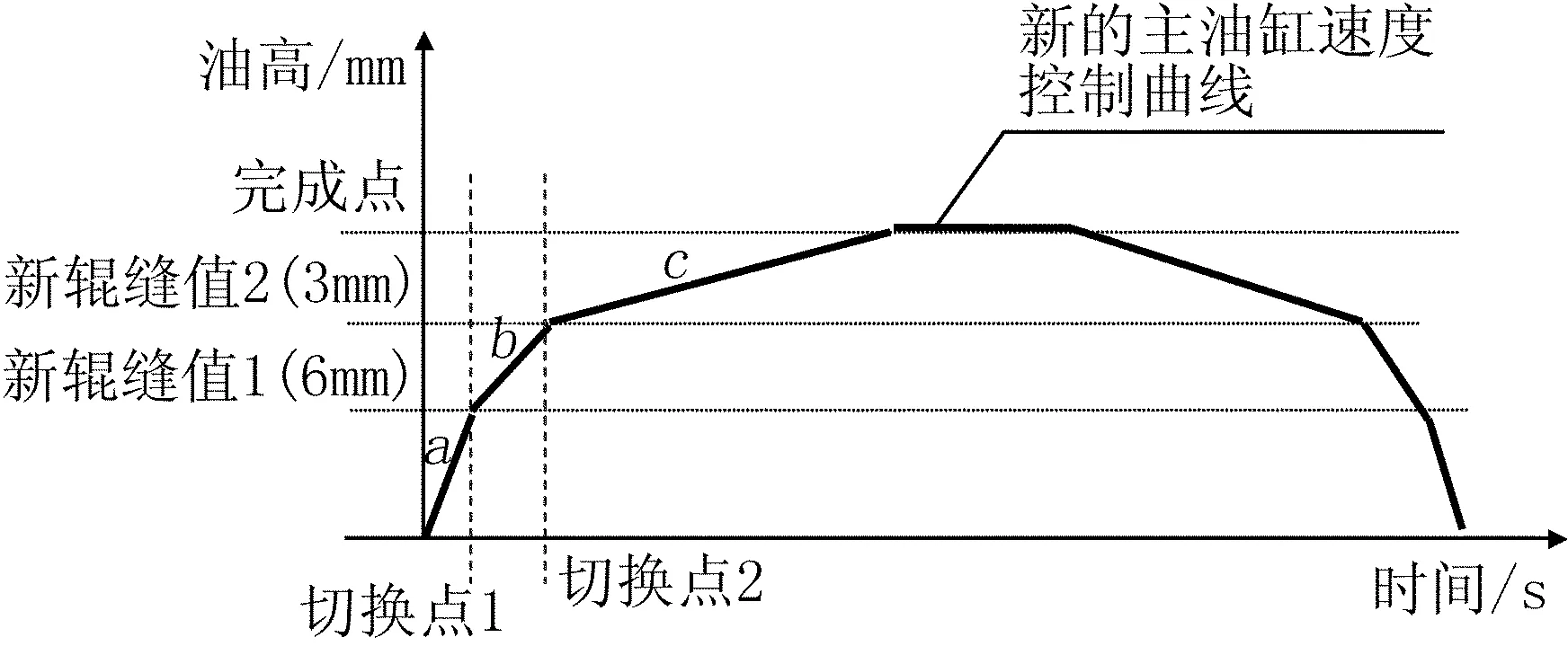

輥縫在校零過程中和壓靠過程中,先采用位置控制方式,然后再切換成軋制力控制方式,軋制力達到設定軋制力時結束。在該過程中,壓上油缸先由比例閥控制、然后切換至伺服閥控制,主液壓油缸的速度要進行切換,從10mm/s→1mm/s→0.1mm/s,主液壓油缸速度控制曲線如下圖3所示。

主油缸控制有三種速度:a:10mm/s(高速);b:1mm/s(中速);c:0.1mm/s(低速)。

圖3 主液壓油缸速度控制曲線

速度切換點的依據為輥縫值,因此輥縫的準確性才能保證以0.1mm/s(低速)進行上下工作輥的壓靠。

3.2.2 校零和壓靠過程調查

校零是冷連軋機常規的作業之一,因軋機壓上油缸具有輥逢控制功能,該功能根據輥逢的位置進行相應的設備動作,故要求輥逢位置精確。為了提高輥逢的檢測精度,雖然采用了1μm分辨率的磁尺來檢測壓上油缸的位移,但由于軋輥常往復上下移動,輥逢檢測值與實際輥逢值不可避免存在累積誤差,需要不定期對輥逢進行校零,通過校零消除輥逢計算值的累積誤差。

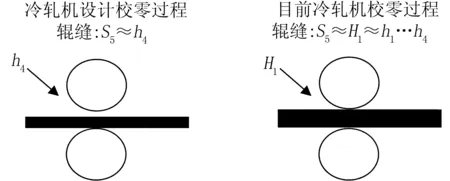

檢查1:冷軋機設計校零過程:

冷軋機停機→帶鋼停止→換輥→校零

檢查2:橫向壓痕產生前冷軋機校零過程:

冷軋機停機→帶鋼點動→帶鋼停止→換輥→校零

兩過程的主要區別為:原設計,軋機停機后,程序將5機架下方帶鋼厚度記憶下來;而壓痕產生的校零過程為,軋機停機后,有時進行了帶鋼點動(手動控制軋機往前或往后移動帶鋼的作業),使5機架下方帶鋼的厚度發生了變化,即程序內部記憶的機架內帶鋼厚度與現場實際的帶鋼厚度不一致,輥縫有偏差,誤差的累積作用使輥縫偏差逐漸變化。如下圖4所示。

圖4 校零過程輥縫變化圖

S5-5機架輥縫值;h4-4機架出口厚度;H1-1機架入口厚度,即來料厚度;h1-1機架出口厚度

3.2.3 橫向壓痕產生的原因

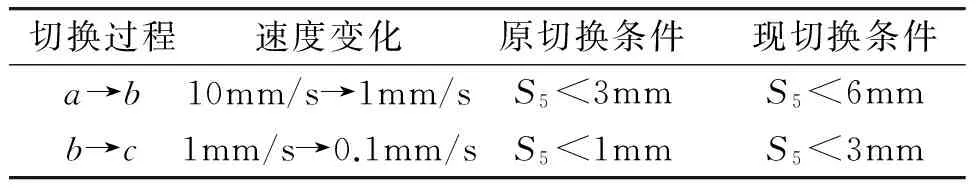

原來程序控制方案中a、b、c三種速度的切換條件為:

1)a→b:輥縫距軋制線3mm時,比例閥關閉,然后HYROP MASTER ON,切換至伺服閥,主液壓油缸速度切換至b,即10mm/s→1mm/s。

2)b→c:輥縫距軋制線1mm時,主油缸速度切換至c,即1mm/s→0.1mm/s。

但由于校零過程中輥縫存在偏差,根據以上控制方案就容易產生橫向壓痕。例如,停機時帶鋼厚度規格4.0mm(入口)→0.5mm(出口),那么5機架的輥縫為S5≈0.5mm。由于停機時帶鋼點動,帶鋼停機位置發生了變化,例如1機架帶鋼點動到5機架,那么5機架的輥縫變為為S5≈4.0mm。 原軟件控制方案中當輥縫為1mm時,主油缸速度從1mm/s切換到0.1mm/s進行壓靠。但由于輥縫存在偏差,在輥縫為4mm時,上下工作輥就以10mm/s的速度進行壓靠,導致靠輥速度不正確,大軋制力沖擊造成工作輥表面產生橫向壓痕。

4 防治對策

由于斷帶或某些原因,根據生產需要,機架內帶鋼可能發生變化,為此采取了以下改進措施:

4.1 改進措施1

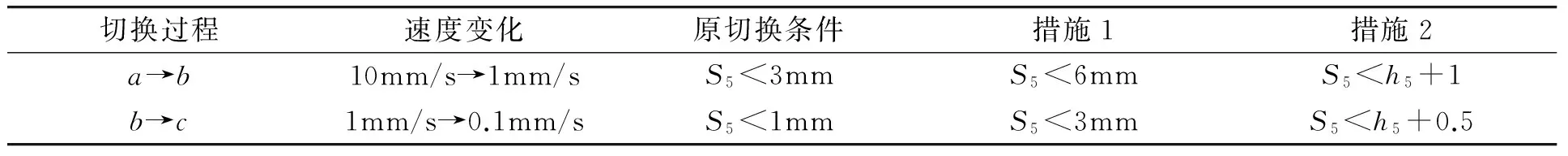

因軋機入口最后規格為6mm,為避免壓上油缸以10mm/s進行壓靠,修改了壓上油缸切換條件,并完全由程序實現自動切換,見表2。

表2 主壓上油缸速度切換條件新設定值

改進后的主油缸速度控制曲線如圖5所示。

圖5 改進后主油缸速度控制曲線圖

4.2 改進措施2

措施1通過重新設定速度切換點參數,基本確保了上下工作輥以不大于1mm/s平穩速度進行壓靠,基本解決了橫向壓痕的產生。但由于冷軋機時間損耗對軋機產量影響較大,從圖5可以看出,改進后的速度控制曲線雖然能平穩靠輥,但是延長了靠輥時間。為了減少靠輥損耗時間,采取了較為理想的改進措施2。

合理使用5機架后配置的2臺測厚儀功能,將測厚儀測得的厚度作為輥縫速度切換點。配置的2臺測厚儀,其中一臺用于在線測量厚度,另一臺備用。優化后的措施為:

冷軋機停機→帶鋼停止→切換成小張力控制→換輥→讀取測厚儀厚度→校零

這樣就能在換輥時測量5機架出口帶鋼的厚度,根據帶鋼的厚度,動態修改主油缸速度切換點,這樣就能彌補措施1的負面影響。

假設測厚儀測得的厚度為h5,那么,速度切換點改進如表3所示。

表3 主壓上油缸速度切換條件優化后的設定值

5 結束語

所述的帶鋼橫向壓痕缺陷僅為冷軋帶鋼表面缺陷的一種。綜觀整個跟蹤、分析和防治過程,帶鋼表面質量缺陷的產生,往往源于小細節的疏忽。本例就是設計時的校零過程與實際操作過程產生了偏差,從而產生了輥縫累積誤差。因此,在冷軋機投產后,合理的操作習慣評估及各運行參數的仔細觀察,都將有利于發現問題,為冷軋機高效、高產創造條件。

[1]葉學衛,黃佩杰.流量AGC在寶鋼冷連軋機上的應用[J].冶金自動化,2005(4):31-35.

[2]韓立強.中厚板軋機高精度厚度自動控制系統的開發及應用[J].冶金自動化,2011(3):113-114.

[3]舒縈,羌菊興.動態設定及自適應技術在酸軋機組上的應用[J].寶鋼技術,2007(4):37-39.

[4]丁志宇,柳軍.鞍鋼冷連軋機AGC系統的分析及應用[J].冶金自動化,2005(5):5-8.

Causes of Cold Rolled Steel Strip Transverse Mechanical Impression Mark

Ni Zeya

(Baosteel Technology Service Co., Ltd., Shanghai 201900)

A kind of serious roll impression mark happened on the surface of cold strip during cold rolling mill was producing. The defect not only affected the quality of the production, but also made the normal produce hard to continue. In this paper, it focused on the defect. Whose reason was founded by site staff after a long time tracking, and then they made a comprehensive optimization method to solve the problem. It not only eliminates the defect of roll impression mark but also improved the efficiency of roll changing process.

Cold tandem mill Impression mark Gap zeroing with strip

倪澤婭,女,1977年出生,2000年畢業于華東理工大學,工程師,現從事項目管理及產品研發工作

TG333.12

B

10.3969/j.issn.1001-1269.2014.06.019

2014-07-18)