地面工程節(jié)能技術措施

李虹霖(大慶油田有限責任公司第五采油廠)

石油作為不可再生資源,在當今社會發(fā)展中發(fā)揮著不可替代的作用;石油是工業(yè)的血液、國家的命脈,是最重要的戰(zhàn)略物資;石油與國家的政治、經(jīng)濟、外交乃至軍事密切相關。可以說,石油對國家的能源安全至關重要。隨著油田的進一步發(fā)展,人們所關注的問題已經(jīng)不僅僅是產量如何,“節(jié)能”這個詞語也越來越多地活躍在石油人的日常生活工作中。就地面工程中的設備運行而言,節(jié)能的主要措施有兩種——變頻技術與涂膜技術。

1 變頻調速技術原理及特點

針對輸油泵、摻水泵排量變化較大的情況,引入變頻調速技術,更改泵的特性曲線,使其更加符合生產需求。離心泵的揚程、流量和功率與轉速成正比,當轉速降低時這些參數(shù)也隨之降低,尤其是功率變化最為明顯;因此,當離心泵額定排量與實際需求不匹配時,降低離心泵的轉速是變工況條件下實現(xiàn)節(jié)能的最有效方法,節(jié)電效果最為明顯。

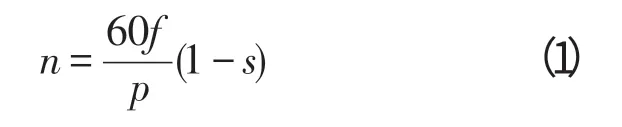

三相異步電動機轉速公式為

式中:

f ——電源頻率,H z;

p——極對數(shù);

s——轉差率。

由式(1)可知,當其他參數(shù)一定時,轉速與頻率成正比。因此,變化頻率就成為改變轉速的最佳途徑。基于這個原理,變頻調速電源采用變流元件組成的變頻器,如晶閘管等,通過這一方式改變電源頻率,以實現(xiàn)轉速n 的調節(jié)[1]。

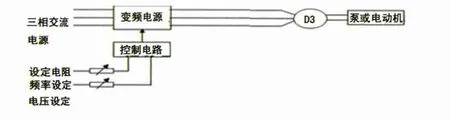

目前最常用的變頻器主電路一般為交—直—交組成,外部輸入工頻電源,經(jīng)三相橋路整流成直流信號,經(jīng)濾波及大功率晶體管開關元件逆變成所需頻率的交流信號。

矩陣式交—交變頻是最新的技術,省去了直流的中間環(huán)節(jié),繼而省去了電解電容這一體積大、價格貴的部件(圖1)。

圖1 矩陣式交—交變頻電路

變頻調速技術的特點:可調速的范圍較寬,可達20∶1,并且在調速范圍之內均有高調速效率,故變頻調速技術適用在調速范圍寬,且常處于低負荷下的運行狀態(tài);調速效率高,屬于高效調速方式,只是在變頻裝置系統(tǒng)中會產生變流損失,以及由于高次諧波影響,電動機損耗累積,效率下降;如變頻裝置發(fā)生故障,可退出運行,改由電網(wǎng)直接供電,泵仍可繼續(xù)保持運轉;機械特性較強,進行自動控制時能高精度地運行,將轉速波動率完全控制在0.5%~1%;能兼作啟動設備,即實現(xiàn)軟啟動功能[2]。

該技術適用于波動負載,并可由電動機調速實現(xiàn)節(jié)能運行的機組。目前,低壓變頻技術(380V以下)比較成熟,已成為380V 電動機的主要調速技術。

2 泵涂膜技術原理及特點

噴涂技術是通過表面強化技術在普通材料表面形成涂層,且具有各種特殊的性能,并將其賦予制品表面。通過對運行時間較長的注水泵進行涂膜,可使泵表面光滑,起到阻垢、防垢作用,并且能減少泵內部機件的腐蝕與磨損,提高泵效,降低能耗,延長設備壽命。

涂膜技術特點:通過涂膜技術增加葉輪等泵部件表面光潔度,降低流體阻力,增高泵效;緩解涂膜部位結垢和腐蝕速度。

泵涂膜技術是一種成熟的油田節(jié)能技術,適用于長時間運轉、老化嚴重、泵效降低、能耗增大的機泵,可以提高機泵的運行效率。

另外,該項技術能夠適應高壓、高速、長時間運行的油田運行環(huán)境,具有較理想的機械性能和抗腐蝕、氣蝕性能,能夠延長機泵機件的檢修周期,延長機件使用壽命,可廣泛應用于外輸油泵、摻水泵、熱洗泵、老區(qū)注水泵的涂膜節(jié)能改造中[3]。

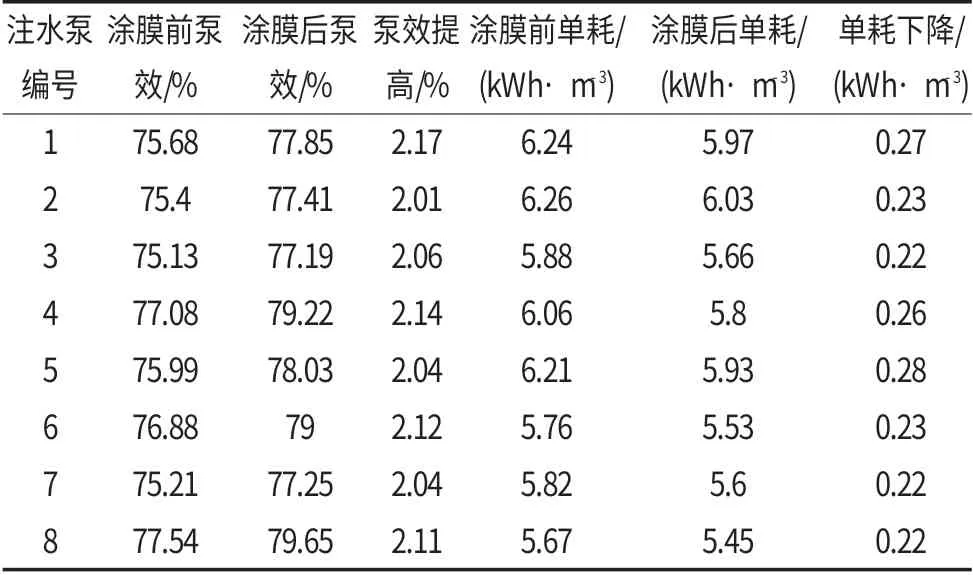

2013年2月—2013年11月,對8臺涂膜的注水泵進行了涂膜前后數(shù)據(jù)測試,結果如表1所示。

表1 注水泵涂膜前后數(shù)據(jù)測試情況

檢測結果表明,注水泵涂膜后節(jié)能效果明顯,平均單耗下降0.24 kW h/m3,注水泵泵效提高2.09% 。按年運行300天計算,可實現(xiàn)年節(jié)電691.2×104 kW h,年節(jié)約電費411萬元。該項工程投資169.6萬元,投資回收期0.41年。

在某采油廠11個轉油站摻水熱洗泵及輸油泵應用了泵涂膜技術。由涂膜前后的月運行數(shù)據(jù)對比可知:改造前平均泵效為50.07%,改造后平均泵效為52.39%,涂膜后泵效提高了2.32%;改造前平均輸油單耗為1.43% ,改造后平均輸油單耗為1.34%,輸油單耗下降了0.09%,平均節(jié)電率達6.03%。

3 結論

變頻技術和泵涂膜技術是主要的地面工程節(jié)能技術,并且具有很好的節(jié)能效果,只是仍然存在成本高、施工難度大、耗費時間長等問題。相信隨著科學技術的發(fā)展這些問題也能得到解決,并且提高其節(jié)能效果。

[1]汪耕米.350MW機組一次風機葉片切割引起的思考[J].寶鋼技術,1999(5):47.

[2]楊瑩.基于變頻調速的油田注水微機監(jiān)控系統(tǒng)的研制與開發(fā)[M].北京:北京工業(yè)大學出版社,2004.

[3]姜德華.用葉輪切削的方法降低離心泵揚程[J].科技創(chuàng)新導報,2011(23):22.