基于激光雷達的車輛幾何尺寸超限檢測系統設計

陳顯龍,陳曉龍

(北京恒華偉業科技股份有限公司, 北京 100011)

一、引 言

超限是指公路上的汽車裝載超過了公路的限定值,分為幾何尺寸超限和裝載質量超限。即公路上的車輛或其他運輸設備、裝載物的總質量以及整個裝載貨物的車輛的外形尺寸都必須滿足規定[1]。幾何超限可能會引發貨車的重心偏移,同時對交通的通暢運行和車輛的安全行駛是一種非常明顯的威脅,超限發生頻率高,對公路橋梁等設備也有較大危害[2-4]。國內對于車輛長、寬、高的檢測常用方法包括CCD模式識別技術、激光光幕技術、激光輪轉技術等,這些測量方式存在測量響應時間慢、測試設備時間不同步、動態測量誤差大等缺點。本文介紹基于激光雷達的檢測控制系統,主要針對公路載重車輛的幾何尺寸進行精確測量,包括貨運車輛的載貨長度、寬度、高度等,并對同一車輛各種測量數據進行時間打包處理,最后根據相關規定判斷車輛是否超限。

二、激光雷達測量的基本原理

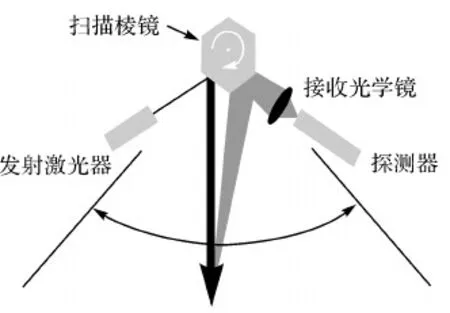

激光雷達的工作原理和雷達基本一致,是基于激光測距,通過旋轉棱鏡改變激光發射方向,從而測量某個平面內的多個點距離激光雷達的距離值[5]。激光發射器以一定的頻率發射激光脈沖,旋轉棱鏡也以一定的頻率旋轉,此頻率為激光雷達數據幀的頻率。激光入射到周圍環境物體上,引起散射,然后激光接收器接受目標表面反射后的信號,與此同時,計時器記錄這個脈沖激光信號從發射到接受的時間間隔tL[6-7]。這樣,就可以得到激光發射點到被測物體之間的距離為

R=ctL/2

(1)

式中,c為光速,c=300 000 km/s。

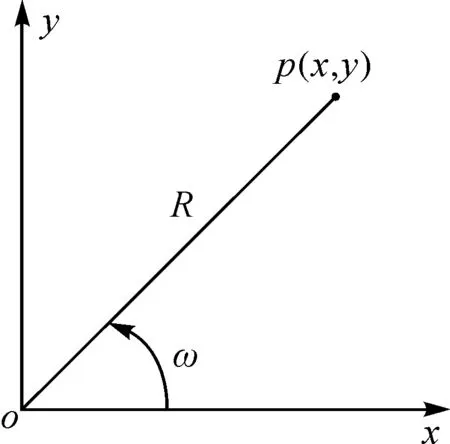

激光雷達中的旋轉棱鏡,可以將激光雷達中的脈沖光信號反射到一個較大的范圍,如圖1所示。掃描某一區域,并根據區域內各個點與激光雷達的相對位置返回測量值。激光雷達的測量數據為極坐標形式,返回的為測量物體與激光雷達之間的距離,以及與激光雷達的相對角度ω,如圖2所示,轉化為直角坐標為

(2)

圖1 激光雷達工作原理

圖2 激光雷達極坐標圖

三、車輛幾何超限檢測方案設計

車輛幾何測量系統的功能主要包括:數據采集、數據處理、監視功能。

1. 尺度空間的建立和標定

在標定前,需要給出激光雷達坐標系和空間直角坐標系的轉換初值[8-9],兩個坐標系的轉換可表示為

(3)

由于測量都在二維平面,故Z軸分量為0。

尺度空間主要用于車輛寬高的測量,本系統所選擇的激光雷達掃描角度達270°,可大范圍地檢測。但為確保掃描準確性,消除掃描死角,在測量車輛寬高時,采用每車道兩臺激光雷達測量,每臺掃描儀掃描角度范圍設定為90°,設定掃描分辨率為0.5°,即掃描儀每0.5°測量一個目標點,則每臺掃描儀共測量181個目標點,將其編號,任意選擇該平面的一個點為坐標原點,為使數據處理簡便,一般將一臺激光雷達的發射點設定為坐標原點,再將水平方向和豎直方向設定為X、Y方向。選取合適的方向,選定181個目標點,設定此時目標點的測量數據為初始數據,并轉化為平面坐標系下的一個個坐標點,即為現場環境的原始輪廓信息。

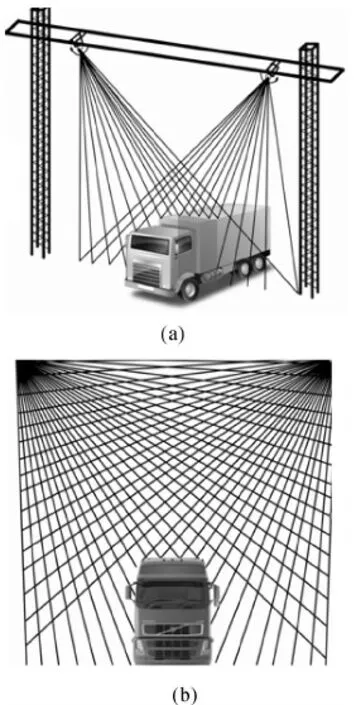

2. 車輛寬高測量

每車道使用兩臺激光雷達測量,測量車輛寬高的激光雷達安裝于龍門架兩端,車輛從兩臺激光雷達中間通過,每臺激光雷達都可以測量車輛的一個側面信息和車頂信息。尺度空間即在龍門架所在平面內,當待測車輛通過龍門架時,兩臺激光雷達以垂直于車輛行進的方向進行掃描,測距截面即為該垂直平面,最終得到一系列距離信息和角度信息。因為尺度空間已經標定,當有物體進入測量場時,激光雷達高頻快速地測量每一幀測量數據,每幀數據都是車輛通過時激光掃描點的位置信息,將此信息和尺度空間的標定量進行比較,可剔除環境信息,這樣便可獲取到車輛的被截表面的點云數據,進而得到車輛垂直于行駛方向截面的輪廓信息(寬、高),如圖3所示。以左邊的激光測距儀中心建立直角坐標系,將得到的181個掃描點測量數據,轉化為直角坐標系中的坐標值(x,y)。左側激光雷達測得的數據可以從中獲得X1min和Y1min,同理,右側激光雷達也同樣能得到X2max和Y2max。則以這組數據得到的車輛的寬度W和高度H分別為

W=X2max-X1min

(4)

H=|OA|-min(Y1min,Y2max)

(5)

式中,OA為激光測距儀離地面的垂直距離,為固定值。

通過兩臺激光雷達組合測量,能夠準確地測量出車輛的輪廓信息,并能分辨出車輛重心偏移的情況,無測量死角[9-10]。

圖3 車輛高度和寬度測量示意圖

3. 車長測量

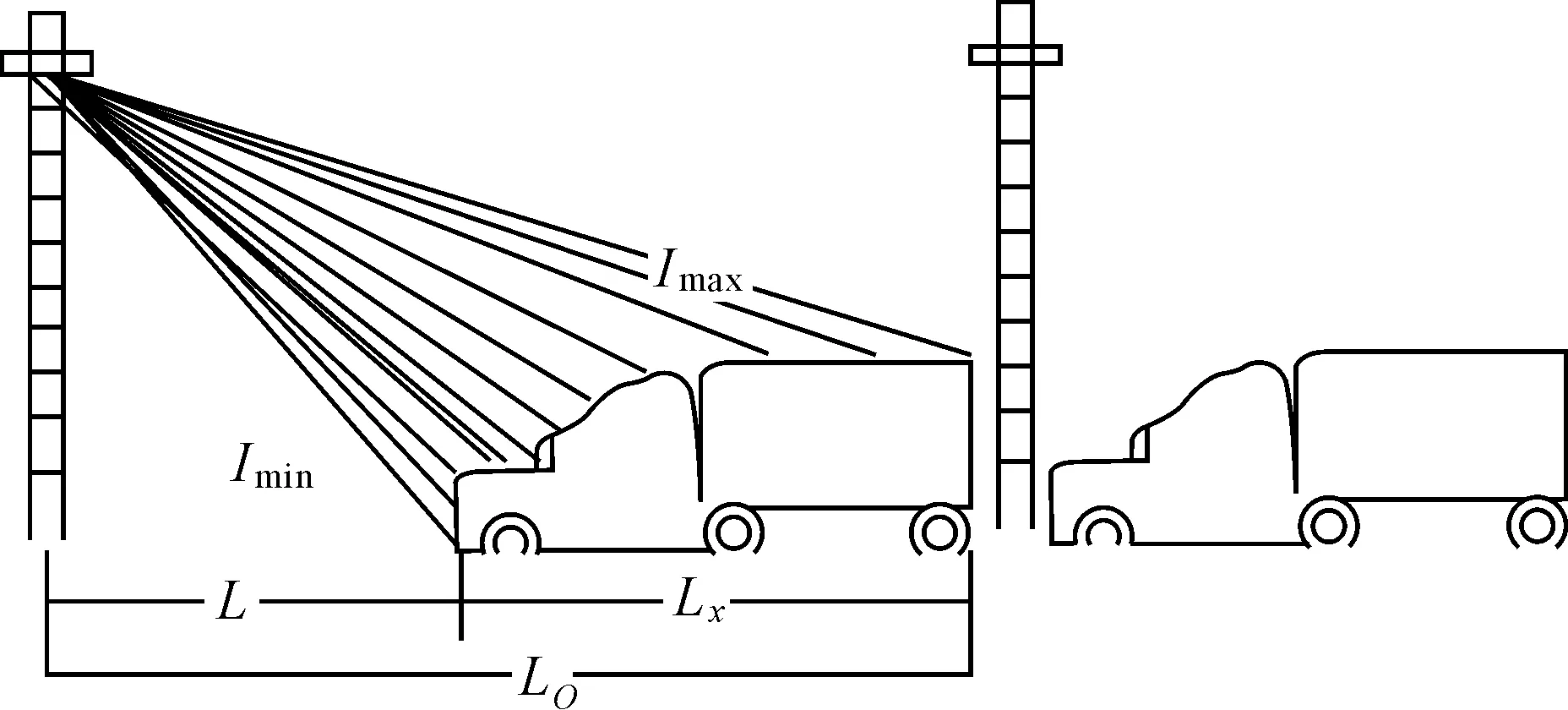

本系統中由一臺激光雷達單獨用于測量車長,系統共安裝了兩個龍門架,用于寬高測量的激光雷達安裝于第一個龍門架,當車輛進入測量區域時,開始測量車輛寬、高,此刻也是開始測量車輛長度的時刻。

測量車輛長度的激光雷達安裝在第二個龍門架上,每車道使用一臺測量,其激光掃描平面平行于車輛行駛方向。當第一個龍門架上的激光雷達測量數據跳變回到環境初始數據時,表示車輛已通過第一個龍門架,系統給予一個啟動信號,使位于第二個龍門架上的激光雷達立即測量,對車輛進行掃描,并與該激光雷達的初始環境數據信息對比,得到車輛縱向的數據信息,如圖4所示。圖中,Lx是車輛長度;通過極坐標變換可以從激光雷達的測量數據中得到Imin、Imax和相對應的θ1、θ2。其中,θ為激光線路與水平面的夾角,θ1為最大角,θ2為最小夾角。則車輛的長度Lx的計算公式可表示為

Lx=Imaxcosθ2-Imincosθ1

(6)

圖4 車輛長度測量示意圖

4. 多種信息數據打包處理

檢測系統獲得的數據信息包括攝像頭抓拍的車型、車輛牌照信息、車輛的重量、軸數、速度等。當車輛通過龍門架測量裝置時,由于獲取測量數據的時間點不一致,需要對各個設備在不同時間段的測量數據同步打包處理。常用的處理方法為依據經驗值5 s為一個時間段,在5 s內,將檢測系統測得的數據信息打包成同一輛汽車的相關數據信息。當車輛行駛速度過快時,采用此方法可能會出現數據打包錯誤的情況。

本系統采用時間服務的方式同步,即通過大量的調試,針對行駛車輛的不同速度可能存在不同的時間差參數值,測出每個速度段內的時間參數。首先將每個設備的數據測量、數據處理以及發送到數據庫的時間都加在一起求出時間差,作為各設備微調的時間參數;然后根據時間參數微調達到時間同步;最后將同一車輛的數據打包。通過對不同車輛行駛速度范圍的細分測量,能夠得出可靠的時間參數值,實現了對同一車輛不同測試數據的打包處理。

四、車輛幾何尺寸測量控制系統設計

1. 控制系統硬件結構

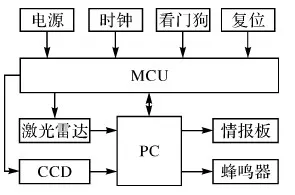

通過對整個系統功能的把握,可以將系統的功能描述為:以激光雷達為直接尺寸測量設備,以一定的數據處理算法處理雷達數據,以VC6.0為開發平臺,以PC機為上位機進行相關的操作,其硬件結構如圖5所示。

激光雷達的調試和參數設置一般通過Terminal端口進行,由SOPAS_ET軟件通過以太網和PC機連接。控制系統主要解決的是設備初始化,電源模塊,數據傳輸模塊。設備初始化主要包括激光雷達以及上位機的參數設定;電源模塊主要包括電壓的轉換、上電保護;數據傳輸模塊主要包括激光雷達與上位機之間的數據傳輸,以及其他設備與上位機及激光雷達的數據傳輸。

圖5 系統硬件結構圖

此外,控制系統還解決了屏蔽干擾、信號同步、穩定電源的問題,也包含預警模塊進行車輛超限提示和LED顯示車輛信息功能。

2. 控制系統軟件設計

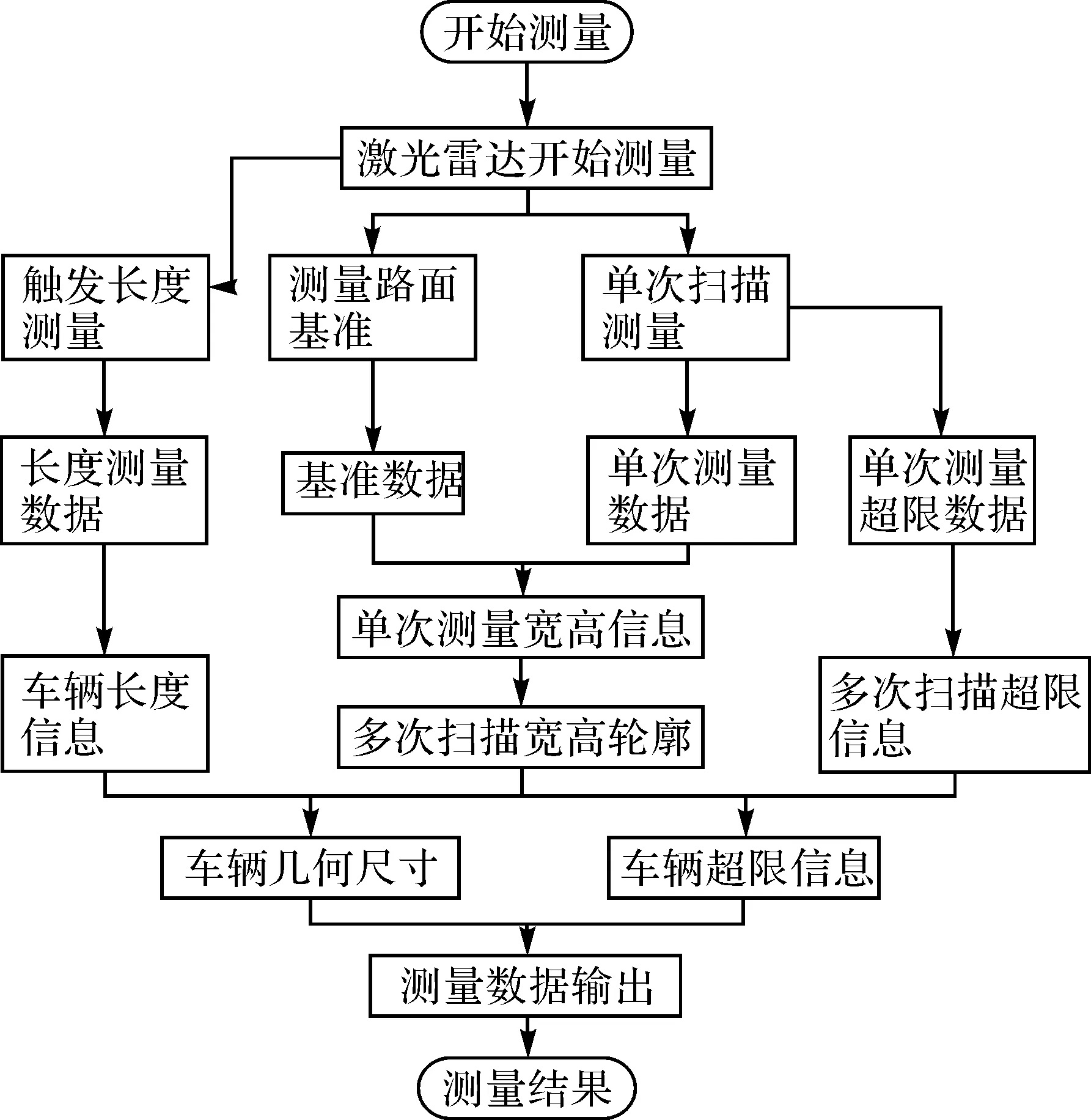

控制系統的運行流程如圖6所示。

1) 車輛進入測量場區,地感線圈感應后,引發兩個后續功能:其一是作為開關信號使其他測量設備開始工作,其二是測量載重。

2) 車輛進入尺寸測量區域,由激光雷達測量車輛的長寬高信息,并由固定的數碼相機對該車輛的車牌進行識別。

3) 對車輛測量結束后,由系統對數據進行處理整合,判定結果在后面的LED信息顯示板上顯示,包括車型、車牌、載重、車速以及是否超重,進而引導違規車輛進入特定區域接受處理。

4) 整個測量和處理過程由視頻監控系統全程拍攝。

圖6 測量工作流程圖

為了提高測量精確度,減少誤判、誤報的發生,每一幀數據都可以得到一組尺寸信息,采用多次測量后,得到多組尺寸信息,利用卡爾曼濾波器剔除隨機干擾[11],利用數據處理技術去掉異常測量數據后得到最終的測量結果,最后結合車輛其他信息,進行最終超限判定。

五、結束語

筆者基于激光雷達檢測技術,利用VC6.0開發軟件,完成了對高速公路行駛過程中汽車的長度、寬度和高度的測量,并判斷是否超限。系統的設備能夠適應惡劣的自然條件,具有很好的穩定性。

本測量系統能實現自動測量,并有全程監控,不僅結束了以往原始的測量方式,使誤報、漏報的情況大量減少,提高了工作的可靠性,而且明顯地縮短了作業時間,保證了交通的順暢,提高了工作人員的工作效率。這套車輛幾何尺寸的檢測系統已經成功運用于北京某高速公路,它不僅對車輛的尺寸進行檢測,而且還提供豐富的數據信息,包括車型、車牌、車載、車速,這些信息在行業內部共享,有效提高了公路交通的運作效率,且對車輛的安全也是一種保障。

參考文獻:

[1] 何衛新.淺談超載超限運輸對公路的危害及其治理[J].內蒙古民族大學學報,2011, 17(5): 119-120.

[2] 史鴻遠.公路超載超限運輸的危害與治理對策淺析[J].黑龍江科技信息,2009(28): 108.

[3] 蘇頌.公路貨運超限超載的治理[J].黑龍江交通科技,2007,30(12):115-116.

[4] 許文卜,馬躍洲,陳明,等.測量光幕在輪胎尺寸檢測中的應用[J].新技術新工藝,2010(8):36-40.

[5] 張文會,關強,孫鳳英,等.公路運輸車輛裝載幾何尺寸超限辨識[J].東北林業大學學報,2009(4):108-111.

[6] 鄭永超,趙銘軍,張文平,等.激光雷達技術及其發展動向[J].紅外與激光工程,2006(23):240-246.

[7] 楊健.相位式激光測距技術的研究[J].科技信息(學術研究),2008(23):11-12.

[8] 張文會,關強,鄧紅星,等.車輛裝載幾何參數超限識別方法[J].交通運輸工程學報,2008,8(3):97-100.

[9] 蘭增榮,胡友健,隆華平,等.LiDAR技術在公路勘測中的應用[J].工程地球物理學報, 2009,6(1):99-104.

[10] 尹圣寶.激光雷達測距新方法研究[D].杭州:浙江大學,2006.

[11] 耿春萍,程度,張治.激光脈沖測距的測距精度及誤差分析[J].光電技術應用,2007,22(2):28-31.