車載飛輪電池的關鍵技術分析及其研究現狀

周紅凱,謝振宇,王 曉

(南京航空航天大學機電學院,江蘇 南京 210016)

0 引言

當前,我國汽車保有量已超過1億輛,而汽車是石油的主要消耗者,也是城市環境惡化的主要因素,而推廣電動汽車是目前可行的解決方式。車載動力電池是電動汽車的動力源泉,是制約電動汽車廣泛應用的主要因素之一。目前,研究較多的車載動力電池包括化學蓄電池、燃料電池、太陽能電池、超級電容器和車載飛輪電池等。飛輪電池又稱機械電池,它利用飛輪高速旋轉存儲能量。與其他車載動力電池相比,飛輪電池具有比能量大、比功率高、使用壽命長、充電時間短、無環境污染和效率高等優點,存儲1kW·h能量成本僅為超級電容器的1/20[1]。先進飛輪電池[2-4]的比能量可達150W·h/kg,比功率為5~10kW/kg,遠高于一般的化學電池。在儲能一定的情況下,其質量比超級電容更輕、體積更小,更加有利于車載布置及安裝。

1 車載飛輪電池的工作原理

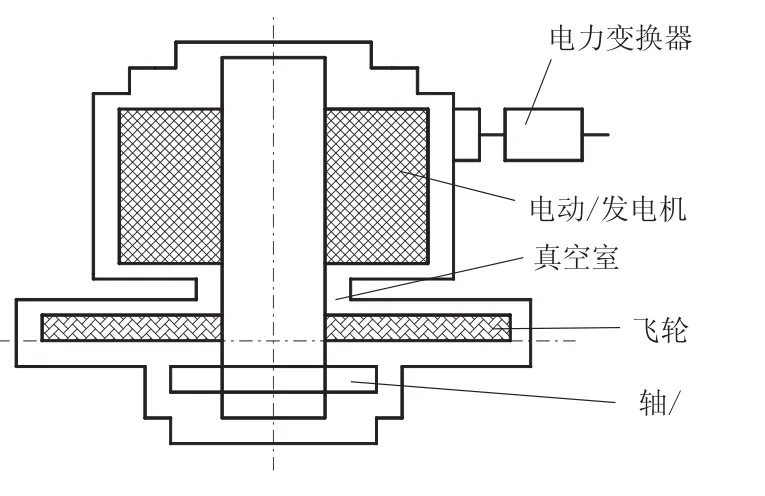

一種典型的車載飛輪電池的結構如圖1所示。

圖1 車載飛輪電池的結構

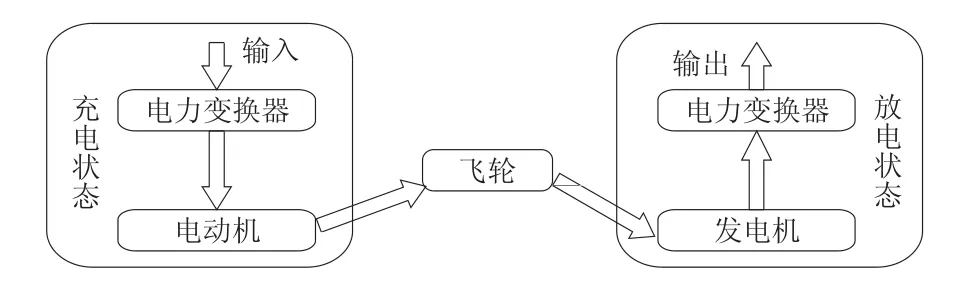

車載飛輪電池儲能系統能量流動如圖2所示。車載飛輪電池一般有3種運行狀態:充電狀態、保持狀態和放電狀態。當汽車停止時,飛輪處于保持狀態,電動/發動機處于空載狀態;當汽車行駛或爬坡時,電動/發電機處于發電機運行狀態,將轉子的動能轉換為電能輸出;當汽車夜間充電時,電動發電機處于電動機運行狀態,將外部電能轉換為飛輪轉子的動能儲存起來。另外,當汽車下坡或制動時,電動/發電機和電力電子轉換裝置可將汽車部分動能轉換為飛輪轉子的動能。

圖2 車載飛輪電池儲能系統的能量流動

2 車載飛輪電池的關鍵技術

2.1 飛輪的能量存儲

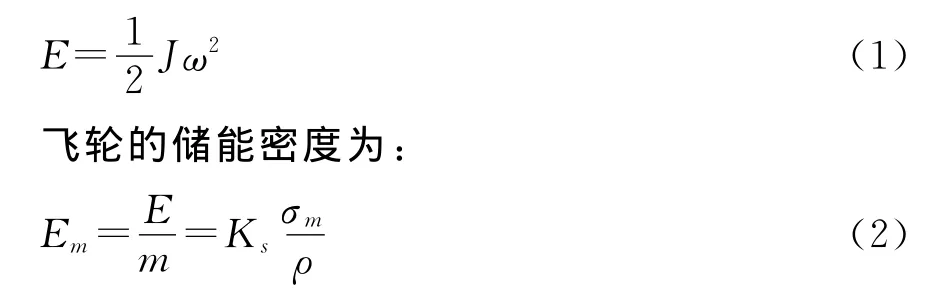

在設計車載飛輪電池時,為減小汽車整體重量,通常在滿足高儲能量情況下,以體積和質量最小化作為優化目標。飛輪存儲的能量為:

J為飛輪轉子軸轉動慣量;ω為轉子運行角速度;Ks為飛輪的形狀系數;σm為飛輪的拉伸強度極限;ρ為飛輪的材料密度。

由式(1)可知,轉子的轉動慣量和轉速決定了飛輪的儲能量。提高飛輪的儲能量有2個途徑:一是增加飛輪的輪緣質量以增大轉動慣量,二是提高飛輪的轉速。對車載飛輪電池來說,受汽車整體體積和重量的限制,不適合以提高飛輪轉動慣量來提高飛輪存儲能量;而提高飛輪轉速必須要克服飛輪輪緣材料強度約束、軸承發熱及摩擦阻力等技術問題。

由式(2)可知,常選用抗拉強度高、密度小的材料來制作飛輪轉子,以提高飛輪儲能密度。受先進高強纖維的高技術貿易壁壘所限,國內飛輪儲能密度的目標是60~80W·h/kg[5]。

由于高轉速和高轉動慣量的飛輪,其陀螺效應問題不可忽視,因此,其陀螺力矩為:

M為陀螺力矩矢量;ω為飛輪繞慣性主軸旋轉的角速度矢量;Ω為基礎運動角速度矢量。

2.2 飛輪材料

2.2.1 金屬材料

由于金屬材料制成的飛輪轉速相對較低,存在摩擦損耗大、儲能密度低、儲能量小、壽命短和體積大等缺陷,且一旦發生故障,破壞性較為嚴重,因此,逐漸被復合材料所取代。

2.2.2 復合材料

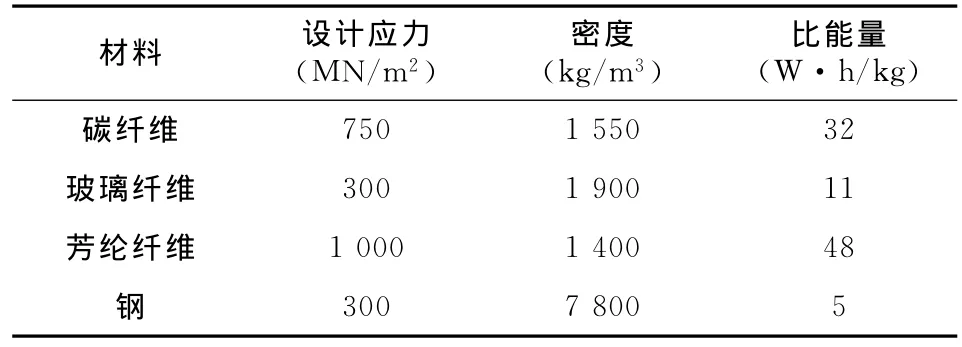

為提高飛輪儲能系統的性能,飛輪轉子常采用高強度復合材料和高慣量結構,以提高飛輪的極限轉速和儲能量。常用復合材料的主要性能參數如表1所示。由表1可知,復合材料具有比能量高、比功率大、低密度和高強度等特點,由復合材料制成的飛輪轉子線速度達1km/s以上,且存儲相同能量的復合材料飛輪幾乎要比剛質飛輪輕1個數量級。

表1 幾種環形復合材料及鋼質飛輪轉子的參數

飛輪電池在高轉速時的內部應力作用下,易引起轉子破裂而失效。在安全防護方面,復合材料制成的飛輪在發生破裂時,造成的事故較小。

2.2.3 飛輪轉子的制作工藝

飛輪本體強度不僅與材料強度有關,也與飛輪的制造方法有關。由于高強度復合材料顯著的各向異性,導致纖維復合材料纏繞成的飛輪徑向抗拉強度低而發生層間脫裂,為使復合材料飛輪儲能量更高,必須采用特殊的制作工藝,以克服復合材料的脫層現象。研究表明,多環轉子的儲能密度遠遠大于單環飛輪轉子的儲能密度,且多層復合材料飛輪采用過盈配合,可提高轉子的極限角速度,增加儲能量,減少了轉子重量。

2.3 支撐裝置

2.3.1 車載飛輪電池的振動

汽車在行駛時,汽車振動影響車載飛輪電池的穩定運行。考慮車身質心比車身其他地方振動相對較小,因此,常將飛輪電池加載在汽車車身質心上。

由于加工誤差使飛輪轉子存在不平衡量,當飛輪超高速旋轉時引起飛輪振動,同時飛輪轉子在臨界轉速附近運行時振動較大。在車載飛輪電池的振動工程中,針對以上振動的減振措施為:轉子動平衡、快速越過臨界轉速和添加阻尼器等方法。由于汽車振動是多個自由度的振動,磁懸浮轉子也將產生多個自由度的振動。而轉子的振動激勵來源于定子,汽車振動將激勵傳于定子,定子發生振動,影響轉子振動。

2.3.2 軸承支撐技術

軸承除承受飛輪轉子自身重量外,還承受飛輪重心偏離引起的離心力和高速旋轉飛輪產生的陀螺效應力,因此,它關系到飛輪電池的效率和可靠性。常用的支撐裝置有機械軸承和磁懸浮軸承。

機械軸承支撐剛度大,存在極限轉速低和摩擦發熱嚴重等問題。目前,機械軸承更多地用于保護軸承,對磁軸承起保護作用。

磁懸浮軸承具有高轉速、無接觸磨損和使用壽命長等特性。但磁軸承的支撐剛度比機械軸承低1~2個數量級。目前,國內外對磁懸浮軸承的研究較多,主要有電磁軸承、超導磁軸承、永磁軸承及其組合式軸承等。

電磁軸承又稱主動磁懸浮軸承,其突出優點在于可對轉子進行主動控制,實時在線監測轉子的狀態,抑制轉子振動,使轉子穩定運行。電磁軸承主要缺點是其電磁損耗大,目前,國內外對主動磁軸承研究多集中在高性能數字控制電磁磁軸承和降低磁軸承損耗方面。

超導磁軸承主要是利用超導體的邁斯納效應和磁通釘扎效應,實現飛輪電池轉子的穩定懸浮,無控制裝置,減小了飛輪電池的體積。由于超導磁軸承必須運行在低溫下,要求恒溫冷卻系統,所以整體費用高。高溫超導磁軸承摩擦系數可達到3×10-7。

根據Earnshow著名理論,單靠永磁軸承不可能實現穩定懸浮,常將其與其他軸承合成組合支撐裝置。永磁軸承與其他軸承的配合使用,不僅能簡化系統結構,降低成本,還能提高系統儲能效率。

永磁磁懸浮軸承和超導磁懸浮軸承均為全被動磁軸承,目前以兩者組合而成的全被動磁懸浮軸承研究最熱,但其懸浮性能還不夠穩定,結構復雜并且造價過高,還有待更深的研究。

2.4 電動/發電機

2.4.1 感應電機

感應電機是較早用于飛輪儲能系統中的一種電機。感應電機調速控制技術比較成熟,具有結構簡單、體積小、成本低、運行可靠、轉矩脈動小、噪聲低、轉速極限高和無位置傳感器等優點。但感應電機的轉速控制范圍小,轉矩特性不理想,不適合用于頻繁啟動和加減速的車載飛輪儲能系統中。

2.4.2 開關磁阻電機

開關磁阻電機(SRM)的突出優點為可在較寬轉速和轉矩范圍內高效運行,控制靈活,可四象限運行,響應速度快和成本低。實際應用表明,SRM存在著轉矩波動和噪聲大、電磁性能較差及需要位置檢測器等缺點。近年來,一些學者將軸向疊片各向異性轉子應用于開關磁阻電機中,使電機的性能得以提高,其在飛輪電池中的應用研究也逐漸增多。

2.4.3 永磁無刷電機

永磁無刷直流電機轉子一般選用釹鐵硼永磁材料,使得轉子在理想狀態下沒有能耗損耗,且可使電動/發電機的體積和重量大大減小。永磁同步電動機具有效率高,電機的轉速容易控制等優點。永磁電機在各種運行條件下都有較高效率,轉速高達200000r/min。

2.5 電力電子轉換裝置

在電機選定情況下,飛輪電池系統的效率與電力電子轉換裝置密切相關。

電力變換器是飛輪電池中電能和動能轉換的橋梁,是控制整個飛輪電池正常工作的核心組成部件,而飛輪電池的壽命也主要取決于其電力電子器件的壽命。電力電子裝置通常是由FET或IGBT組成的雙相逆變器和控制電路,它決定了飛輪電池能量的輸入輸出,而與儲能裝置外界負載的性質無關。電力變換器是通過控制電動/發電機,實現電能與機械能的相互轉換,具有調頻、整流和恒壓等功能。

2.6 真空室

真空室的主要作用有2個:一是提供真空環境以降低風損,二是屏蔽事故。真空度對系統效率起主要的決定作用,目前國際上真空度一般可達10-5Pa量級。

英國研究人員用低速運轉試驗證實:氦氣環境有利于減小風損,提高真空度雖能降低風損,但因為稀薄氣體環境散熱功能減弱,飛輪本體溫升較高。

3 國內外車載飛輪電池的研究現狀

3.1 飛輪轉子技術現狀

Active Power公司的240kW/0.8kW·h,Vycon公司的140kW/0.58kW·h和Pentadyne公司的120kW/0.67kW·h的飛輪儲能電池,均為大質量金屬轉子的快速充放電系統。

2011年,Beacon Power公司在紐約Stephen鎮完成的世界上最大飛輪儲能系統20MW的安裝運營,采用世界上最先進的碳纖維復合飛輪轉子技術,吸收并釋放1MW的電能僅需15min[6]。

2010年,美國波音公司設計的飛輪轉子,其復合材料主體部分根據回轉受力的不同,采用了3層復合材料裝配而成,每層應用不同規格的碳纖維,并用不同的纏繞方式纏繞裝配,提高了飛輪的整體強度以及材料的利用率[7]。

北京航空航天大學用于姿態控制和能量存儲的飛輪儲能系統,采用三環交接的高速碳纖維轉子結構,設計的運行轉速為50000r/min,儲能密度高達36.1W·h/kg[8]。

2008年6月,清華大學工程物理系儲能飛輪實驗室,對復合材料環向纏繞的高儲能密度飛輪轉子進行強度試驗,達到實驗極限轉速為54300r/min,輪緣線速度為796m/s,儲能密度為48W·h/kg[9]。

3.2 車載飛輪儲能支撐裝置的研究現狀

3.2.1 減小陀螺效應的研究措施

針對飛輪電池高速運轉下陀螺效應問題,國內外學者提出了微分交叉反饋解耦控制、比例交叉反饋補償控制等方法有效地抑制飛輪陀螺效應問題。參考文獻[10]提出了一種三軸正交支撐系統,飛輪與支撐環架構成了三自由度系統,使飛輪電池能在以支撐環架中心為圓心的球面內做相對運動,以消除汽車非直線運動時產生的陀螺力矩,非常適合在電動汽車中應用。

為保證飛輪電池的安全運行,在設計車載飛輪儲能系統時,常根據汽車經常行駛時的振動特性來合理確定飛輪轉子和軸承的安放位置。對于行駛條件是迂回曲折道路的車輛,應盡量避免飛輪軸與地面平行的安置方式;對于行駛條件是起伏不平道路的車輛,應盡量避免采用飛輪軸與地面垂直的安置方式。

3.2.2 車載飛輪電池的軸承技術現狀

美國TSI公司研制的基于真空罩的超低損耗機械軸承,摩擦系數只有0.00001[11]。

韓國電力公司研究所開發的35kW·h的超導飛輪儲能系統采用由1個高溫超導磁軸承,1個角接觸球軸承和1個主動電磁阻尼器組成的徑向混合軸承套,飛輪最大運行速度為12000r/min。

[12]以城市輕軌剎車動能再生為背景,研制的20kW/1kW·h的飛輪儲能系統采用永磁軸承,卸載約80%的轉子重量,大幅度降低摩擦損耗,徑向采用滾珠軸承,飛輪設計工轉為13500~27000r/min。參考文獻[13]采用機械軸承與永磁軸承相結合的支撐形式,省去復雜的電磁軸承以及相關控制部分,飛輪材料為普通碳鋼,可實現飛輪在較高轉速30000r/min下的穩定旋轉,飛輪的效率為85%~95%。

3.3 電動/發電機技術現狀

目前,國內外研究較多的電機為永磁無刷電機。從減小電機損耗和提高電機效率出發,參考文獻[14]設計了用于飛輪儲能系統的高速永磁同步電機,電機功率為30kW,轉速為96000r/min。Sychrony公司可生產100kW,60000r/min和400 kW,20000r/min的磁懸浮高速永磁電動機和發電機[5]。

沈陽工業大學、南京航空航天大學及浙江大學合作,研制了磁懸浮軸承支撐的75kW,60000r/min高速永磁電動/發電機試驗樣機。

3.4 電力電子轉換技術現狀

參考文獻[15]針對電動汽車制動過程中能量損耗問題,采用AC-DC-AC的兩級拓撲結構實現電動汽車交流電網、直流母線和飛輪儲能系統之間能量傳遞。

美國BeaconPower公司采用脈沖調制轉換器,實現從直流母線到三相變頻交流的雙向能量轉換,飛輪系統具有穩速、恒壓功能。Maryland大學開發的“敏捷微處理器電力轉換系統”,當飛輪處于充電狀態時,其功能為電動機控制器,而飛輪處于放電狀態時,其功能為交流轉換器。

一些學者也提出將矩陣變換器、PWM變換器和三電平逆變器應用于飛輪電池系統。

電力電子轉換裝置可以通過再生能量利用,有效地減小了汽車的摩擦損耗,提高汽車整體能量的利用率,增加汽車的行駛里程。研究顯示,埃德蒙頓巴士采用飛輪電池可以將每百公里的平均燃油消耗從141.746L降低到104.834L[16]。

參考文獻[17]的研究表明,一輛裝有3個飛輪電池裝置的卡車可以吸收30%的再生制動能量。

廣州地鐵4號線的制動能-飛輪儲能再生模型分析表明,一年可回收292萬kW·h[5]。

4 車載飛輪電池的關鍵技術展望

隨著當前電力電子、控制和材料等技術的快速發展,未來新一代的車載飛輪電池必將取代現在的車載飛輪電池。未來飛輪電池關鍵技術的發展方向及研究熱點如下:

a.飛輪轉子材料決定飛輪的儲能密度。芳綸纖維的理論能量密度可達306W·h/kg,由于技術原因,目前只能達到134W·h/kg,還有很大的潛力。因此開發新型轉子材料,改善飛輪轉子結構,提高飛輪轉子的儲能密度已迫在眉睫。近年來出現的應用三維編織技術制作飛輪轉子,可有效改善飛輪轉子的綜合力學性能,有望成為復合材料飛輪加工的主流。

b.尋求新的控制算法或研發新的轉子支撐裝置,既能簡化支撐系統的結構,又能抑制轉子的振動,同時最小化飛輪轉子的陀螺效應。

c.對電動/發電機來說,高轉速、低損耗和高效率是目前電機發展的重點。近年來興起的無軸承電機結合了磁軸承與電機的雙重優點,在超高速旋轉方面具有較高的優勢,是未來車載飛輪電池理想電機選擇之一。

d.電力電子轉換裝置與飛輪電池整體效率有很大關系。改善電力電子轉換裝置,提高其效率,有利于提高對車載飛輪電池整體效率,同時提高汽車剎車制動能量的利用。

5 結束語

當前世界性的能源和環境問題愈顯突出,汽車的使用是引起這些問題的重要因素之一。電動汽車被認為是高效且符合零排放標準的可用技術。當前,電力電子、控制和材料等技術的快速發展,為電動汽車的研發提供了有力的技術支撐。車載飛輪電池是一種新型“綠色電池”。隨著相關技術的發展,車載飛輪電池必將在電動汽車上獲得重大發展。

參考文獻:

[1]Hadjipaschalis I,Poullikkas A,Efthimiou V.Overview of current and future energy storage technologies for electric power applications[J].Renewable and Sustainable Energy Reviews,2009,13(6-7):1513-1522.

[2]Kohari Z,Vajda I.Losses of flywheel energy storages and joint operation with solar cells[J].Journal of Materials Processing Technology,2005,161(1):62-65.

[3]Kenzo Nonami,Budi Rachmanto,Kenta Kuriyama,et al.AMB flwheel-powered electric vehicle[C].Proceedings of the 11th International Symposium on Magnetic Bearing,2009.

[4]Tarrant C.Flywheel assembly[EB/OL].http://www.patenless.net/patentlens/patent/US_2012_0031224_A1/en/,2012-02-09.

[5]戴興建,鄧占峰,劉 剛,等,大容量先進飛輪儲能電源技術發展狀況[J].電工技術學報,2011,26 (7):133-140.

[6]王江波,趙國亮,蔣曉春,等.飛輪儲能技術在電網中的應用綜述[J].電力電子技術,2013,47(7):28-30.

[7]Strasik M,Hull J R,Mittleider J A,et al.An overview of Boeing flywheel energy storage systems with hightemperature superconducting bearings[J].Superconductor Science and Technology,2010,23(3):21-23.

[8]Tang J,Zhang Y.High-speed carbon fiber rotor for superconducting attitude control and energy storage flywheel[C].2012Third International Conference on Digital Manufacturing and Automation (ICDMA),2012.477-481.

[9]秦 勇,夏源明.復合材料飛輪結構及強度設計研究進展[J].兵工學報,2006,27(4):750-756.

[10]張文治.混合動力汽車復合飛輪電池[P].中國專利:200720089104,2008-01-02.

[11]王 健,戴興建,李奕良.飛輪儲能系統軸承技術研究新進展[J].機械工程師,2008,(4):71-73.

[12]唐長亮,戴興建,王 健,等.20kW/1kWh飛輪儲能系統軸系動力學分析與試驗研究[J].振動與沖擊,2013,32(1):38-42.

[13]徐 江,吳 峰.磁懸浮飛輪儲能裝置的設計[J].機械制造,2012,50(8):38-40.

[14]Kou B,Cao H,Zhang D,et al.Structural optimization of high speed permanent magnet synchronous motor for flywheel energy storage[C].201216th International Symposium on Electromagnetic Launch Technology(EML),2012.1-7.

[15]滿永奎,李五一,唐 巍.PLC控制的飛輪儲能系統[J].控制工程,2009,16(S1):145-147.

[16]Xiaomin L,Iyer K L,Mukherjee K,et al.Study of permanent magnet machine based flywheel energy storage system for peaking power series hybrid vehicle control strategy[C].Transportation Electrification Conference and Expo(ITEC),2013.1-7.

[17]Hebner R,Beno J,Walls A.Flywheel batteries come around again[J].IEEE Spectrum,2002,39(4):46-51.