卷煙消耗控制中的預(yù)警機制的建立

姜波 葉紀華

摘 要:文章敘述了如何在卷煙工業(yè)企業(yè)中對消耗導(dǎo)入預(yù)警機制,提高生產(chǎn)過程損耗控制水平,通過選取卷煙在線生產(chǎn)過程中的重要消耗指標,區(qū)分成不同區(qū)域,分別對待,形成專業(yè)化的信息反饋制度,并通過借鑒使用SPC的方法,科學(xué)的設(shè)置各區(qū)域的標準,并通過建立相關(guān)機構(gòu)、保障制度,以達到控制消耗,降低工業(yè)生產(chǎn)成本的目的。

關(guān)鍵詞:卷煙;消耗;工藝損耗;預(yù)警機制;SPC

卷煙生產(chǎn)過程中,提高加工的穩(wěn)定性,達到用較少的投入生產(chǎn)穩(wěn)定的高質(zhì)量產(chǎn)品的目的,一直是各個卷煙企業(yè)孜孜以求的目標,也是2003版《卷煙工藝規(guī)范》的總體原則之一[1]。當原料消耗達到或者小于企業(yè)指標之后,應(yīng)當有效控制原料消耗,進一步降低過程原料總損耗率,本文借鑒采取預(yù)警機制,運用現(xiàn)代統(tǒng)計過程控制技術(shù),對卷煙生產(chǎn)過程中原料消耗進行監(jiān)控,并采取一定的預(yù)警措施,選取卷煙生產(chǎn)過程中的關(guān)鍵消耗控制點,將卷煙生產(chǎn)過程中產(chǎn)生的工藝損耗點逐一進行監(jiān)控,達到穩(wěn)定和控制過程損耗的目的。文章介紹了西昌分廠在消耗控制過程中嘗試應(yīng)用預(yù)警機制在消耗管理中的一些措施和方法。

1 消耗預(yù)警機制的導(dǎo)入

預(yù)警機制即預(yù)先發(fā)布警告的制度,具體到卷煙生產(chǎn)的工藝損耗控制,是指由能及時、準確地提示工藝損耗升高的前兆,并能及時提供警示的機構(gòu)、制度、信息、采取動作等構(gòu)成的預(yù)警系統(tǒng),其作用在于提前處理卷煙生產(chǎn)過程中的工藝性損耗超出正常范圍,并采取及時調(diào)查處理,變事后分析為主動控制。

預(yù)警機制的建立步驟主要是預(yù)警原理的導(dǎo)入、關(guān)鍵控制因子的選取、適當統(tǒng)計技術(shù)的導(dǎo)入、預(yù)警標準的建立、信息處理庫的建立等。

1.1 預(yù)警原理的導(dǎo)入

設(shè)置的消耗控制標準,對應(yīng)不同的處理動作。區(qū)域設(shè)置為綠區(qū)(正常區(qū)域)、黃區(qū)(提醒關(guān)注區(qū)域)、橙區(qū)(預(yù)警區(qū)域,反饋信息,需采取措施)、紅區(qū)(異常區(qū)域,反饋信息,必須調(diào)查情況,進行整改)示意圖如1:

1.2 關(guān)鍵控制因子的選取

本企業(yè)對卷煙加工過程中消耗統(tǒng)計中具有準確計量的關(guān)鍵工序的消耗數(shù)據(jù)作為關(guān)鍵控制因子,其中制絲工段工藝損耗CTQ(按牌號批次)選取了5個關(guān)鍵因子,包含原料來料重量、松散回潮前重量、葉絲干燥工序來料重量、干燥后凈葉絲量、加香前煙絲重量;制梗絲工段工藝損耗CTQ(按牌號批次)3個包含水洗梗前電子秤重量、加料來料重量、加香前梗絲,卷包工段損耗CTQ(按日期)5個,包含單箱梗簽(kg/5萬支)、單箱塵(kg/5萬支)、單箱末(kg/5萬支)、單箱廢煙(kg/5萬支),卷包產(chǎn)量等。

1.3 統(tǒng)計技術(shù)工具的導(dǎo)入

傳統(tǒng)控制管理方式中,常采用預(yù)控圖的方式進行。預(yù)控圖(PRE-Control),又叫彩虹圖,是一種基于規(guī)格界限來控制過程的簡單運算法則圖,作為小批量制程管理工具,預(yù)控圖只是假設(shè)生產(chǎn)過程中產(chǎn)品的質(zhì)量特性是可測量和可調(diào)整的,它并未假設(shè)為某一分布和穩(wěn)定的分布,以規(guī)格限設(shè)置控制限,警戒區(qū)設(shè)計在規(guī)格限內(nèi)。在工藝損耗沒有具體的控制限的情況下,很顯然該工具不適用,但可以借鑒其控制區(qū)域的設(shè)置,對各個關(guān)鍵控制因子進行SPC,SPC是英文Statistical Process Control的縮寫,即統(tǒng)計過程控制。顧名思義,就是為了貫徹預(yù)防原則,應(yīng)用統(tǒng)計方法對過程中的各個階段進行監(jiān)控,從而達到改進與保證產(chǎn)品質(zhì)量的目的[1]。控制圖是SPC技術(shù)的主要工具,是對過程質(zhì)量特性值進行測定、記錄并應(yīng)用其進行控制的一種應(yīng)用統(tǒng)計方法設(shè)計的圖[2,3]。

消耗控制中,為跟蹤批次數(shù)據(jù)波動情況,可采用(Xbar-R)控制圖,并將與預(yù)警機制中的A、B、C、D區(qū)域?qū)?yīng),根據(jù)數(shù)據(jù)對應(yīng)區(qū)間,進行相應(yīng)動作,當數(shù)據(jù)進入預(yù)警區(qū)域,對各區(qū)信息反饋給相關(guān)人員。

1.4 預(yù)警標準的建立

建立的步驟為:(1)采集穩(wěn)定狀態(tài)下至少25批次的物料累計量;(2)分別對累計量采用(Xbar-R)控制圖進行分析判斷,過程判穩(wěn)后計算其對應(yīng)的控制界限;(3)將分析用控制圖的控制界限延長,作為控制用控制圖的控制界限和消耗預(yù)警的相關(guān)標準。

1.5 信息處理庫

根據(jù)設(shè)定報警線(可調(diào)整),對超限部分進行信息反饋至相關(guān)人員。相關(guān)人員接受相關(guān)信息后,對消耗超出A區(qū)(正常區(qū)域)以外的數(shù)據(jù)進行判定。每一次調(diào)查分析的結(jié)果都作為后續(xù)工作的經(jīng)驗加以留存,同樣作為是否變更標準的判斷依據(jù)。

2 實例分析與討論

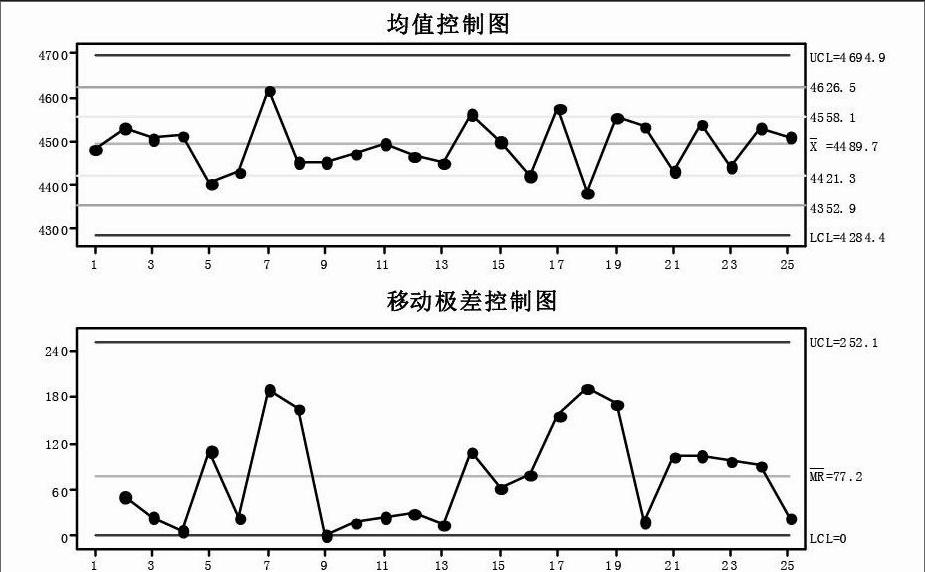

文章選擇了本加工企業(yè)某牌號某月份生產(chǎn)的25批次卷煙的出絲率,進行統(tǒng)計過程控制分析。

從移動極差控制圖上可以看出,采集的25個數(shù)據(jù)相鄰兩點極差沒有超出控制上限,由此說明數(shù)據(jù)呈現(xiàn)穩(wěn)定狀態(tài),可以作為該流程下的代表性數(shù)據(jù)。從均值控制圖中可以看出對應(yīng)的控制標準為:正常范圍在4421kg-4558kg內(nèi),提醒關(guān)注區(qū)域在4558-4626 kg和4353kg-4421kg內(nèi),預(yù)警區(qū)域在4626kg-4695 kg和4284kg-4421kg內(nèi),異常區(qū)域為大于4695kg和小于4284kg。

在操作人員、生產(chǎn)設(shè)備、來料配方、生產(chǎn)流程、工藝參數(shù)、生產(chǎn)環(huán)境等沒有發(fā)生較大改動的情況下,以上區(qū)間可以作為判斷該工序物料是否穩(wěn)定的標準。根據(jù)檢測到的數(shù)據(jù)所屬區(qū)域進行相應(yīng)的動作,采取的措施需要立即歸檔,作為下一次參考的依據(jù)。值得注意的是,超出控制上下限的特殊原因的變異需要進行區(qū)分,比如檢測數(shù)據(jù)超出4695kg和4284kg的上下控制限,應(yīng)當立即開展調(diào)查,進行原因分析與對應(yīng)整改措施,一旦涉及相應(yīng)"人機料法環(huán)"等的改變,相應(yīng)的控制標準應(yīng)當發(fā)生調(diào)整。

3 結(jié)束語

借鑒SPC在質(zhì)量方面的運用,對應(yīng)消耗預(yù)警機制的控制區(qū)域,建立了一套過程消耗評價系統(tǒng),解決了消耗控制中沒有標準的問題,提高了生產(chǎn)流程中主要工序點的物料重量控制水平,不失為挖潛降耗潛力的一種有效手段。下一步,本企業(yè)擬通過實現(xiàn)數(shù)據(jù)共享平臺建設(shè),并配套完善各項基礎(chǔ)制度建設(shè),使得各專業(yè)管理人員相互協(xié)同,及時處理卷煙生產(chǎn)過程中出現(xiàn)的消耗波動問題。

參考文獻

[1]國家煙草專賣局.卷煙工藝規(guī)范[M].北京:中央文獻出版社,2003.

[2]楊文士.全面質(zhì)量管理基本知識(第四版)[M].北京:中國科技出版社,1997.

[3]楊懋 .統(tǒng)計分析技術(shù)在ISO9000中的應(yīng)用[M].北京:中國計量出版社,1996.

作者簡介:姜波(1970.12-),男,本科,助工,主要從事卷煙過程損耗管理工作。

葉紀華(1979.3-),男,本科,工程師,主要從事卷煙工藝質(zhì)量管理工作。endprint