己二腈加氫反應熱移出系統能量優化改造

,,

(河南神馬尼龍化工有限責任公司,河南 平頂山 467013)

己二腈加氫反應熱移出系統能量優化改造

趙曉東,高先明,洪波

(河南神馬尼龍化工有限責任公司,河南 平頂山 467013)

以實際工藝數據和物料的物性參數為依據,采用熱負荷方程,對加氫生產工藝中反應熱進行能量衡算,調整加氫反應器冷卻水換熱器循環水用量以及對化學水泵的葉輪進行切割,有效地降低了循環水用量和電能消耗。

加氫反應;熱負荷;能量衡算;葉輪切割

0 前言

己二腈(ADN)加氫(H2)反應生產己二胺(HMD)的工藝路線通常有低壓法[1]和高壓法[2]。己二胺是合成材料中非常重要的中間體,主要用于生產尼龍66及尼龍610,隨著科學技術的進步和化工新材料的不斷開發,其應用領域越來越廣。目前,己二胺在透明尼龍樹脂、聚亞胺羧酸泡沫塑料、涂料、黏合劑、橡膠助劑和漂白劑等領域獲得了廣泛應用,尤其是在生產高性能聚氨酯領域,其用量大幅增加,這將給己二胺帶來突破性的發展[3]。河南神馬尼龍化工有限責任公司的己二胺生產工藝采用低壓法,裝置自建成投產以來,一直在不斷的創新、挖潛,再創新,走出了一條綠色環保和節能降耗的發展之路。新建裝置部分設備在設計上進行了放大,在裝置投產后發現其加氫反應熱量移出系統運行不經濟。本文根據實際工藝數據,對己二腈加氫反應熱移出系統進行了詳細計算,并做出能量優化改造,達到節約能源之目的。

1 己二腈加氫反應熱移出系統簡述

1.1工藝流程

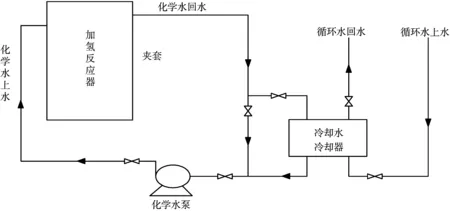

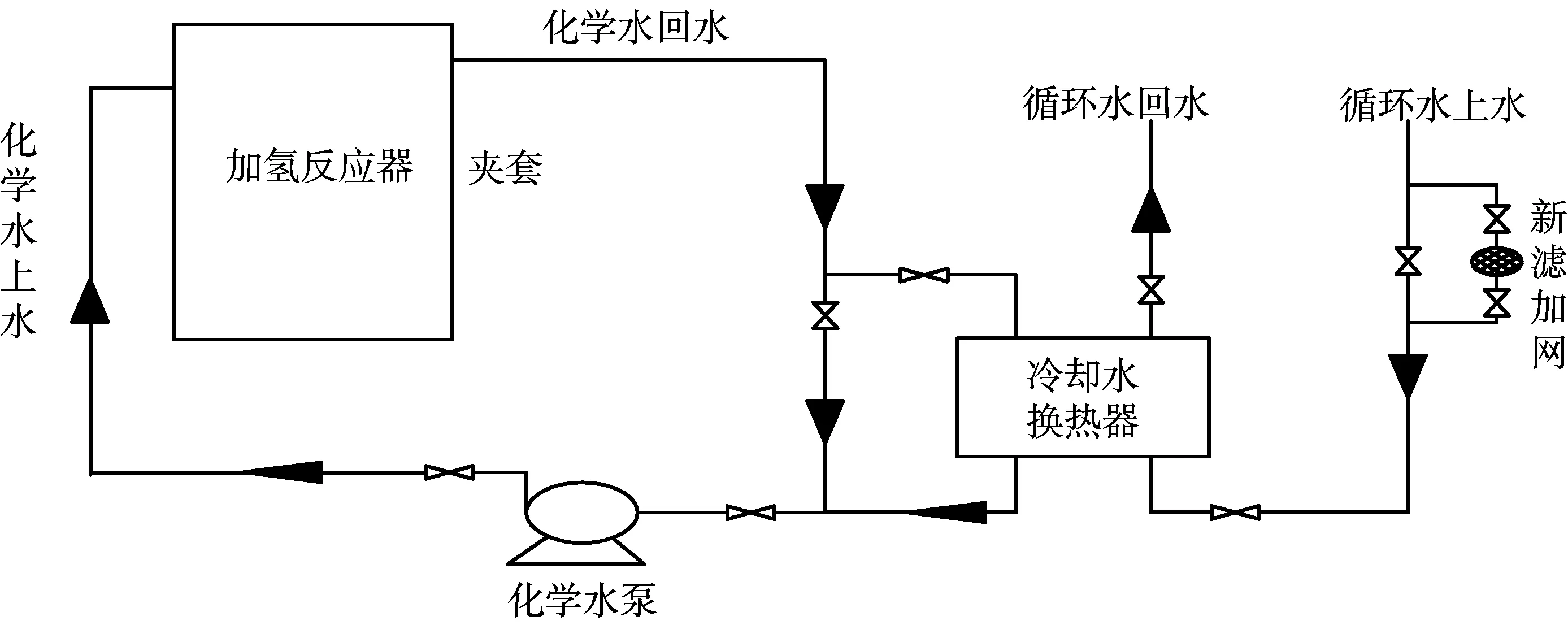

該己二胺生產工藝采用己二腈加氫反應生成,此過程屬于放熱反應。為了使反應向利于生成己二胺的方向進行,需要消除反應熱[5]。加氫反應系統產生的熱量,先通過反應器夾套中流動的化學水將其進行移出,化學水移出的反應熱再進入冷卻水冷卻器,通過由動力廠外供的循環冷卻水把化學水熱量帶走。這樣,在生產連續進行時,可以把反應生成熱持續移出,保證反應溫度的穩定,從而達到生產的目的。

工藝流程圖如圖1所示。

圖1 己二腈加氫反應冷卻水系統流程圖

1.2物性參數

冷卻水的平均比熱容:

Cp(水)=4.2 kJ/(kg·℃)

ρ(水)=1 000 kg/m3

1.3熱量計算

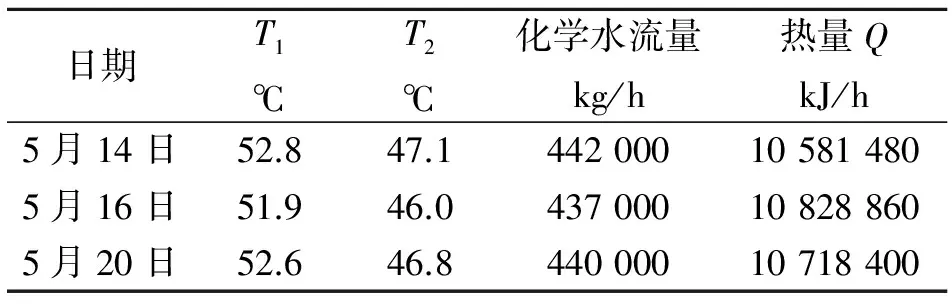

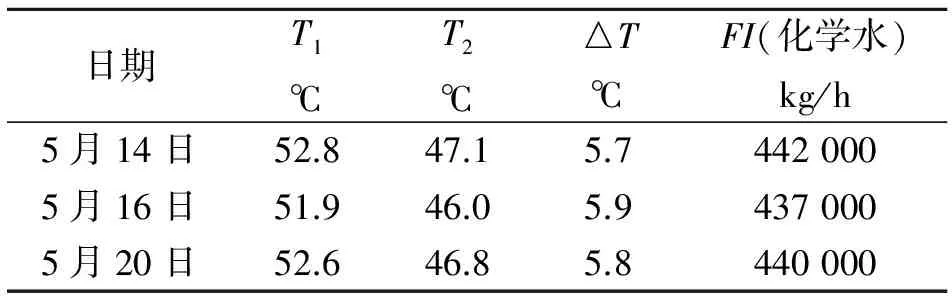

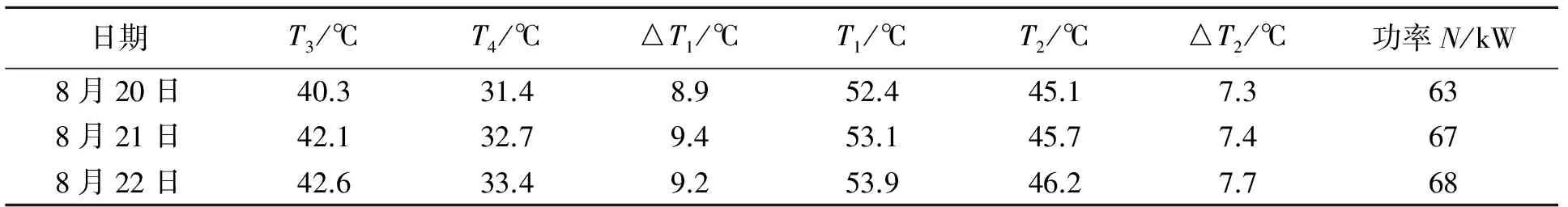

加氫反應系統熱量先通過反應器夾套化學水將其移出,由于化學水的導熱系數比較大,管道材質為碳鋼,忽略管壁與大氣的熱量損失。可根據化學水帶走的熱量來求出加氫反應生成的熱量。采集裝置在滿負荷時不同時間的數據,計算其生成的熱量如表1所示。

表1 裝置滿負荷運行時產生的熱量

注:T1、T2分別為化學水回收和化學水上水的溫度,下同;FI(化學水)為化學水流量。

熱量Q=FI(化學水)×Cp(水)×(T1-T2)

其中,Cp(水)為水的平均比熱容,取Cp(水)為4.2 kJ/(kg·℃)。

根據計算的結果,我們可以看出:在相同的負荷下,反應放出的熱量比較接近,取三個結果的平均值,可得出反應器在裝置滿負荷運行時放出的熱量約為:10 709 580 kJ/h。

2 加氫反應熱移出系統存在的問題

2.1循環水冷卻水用量偏大

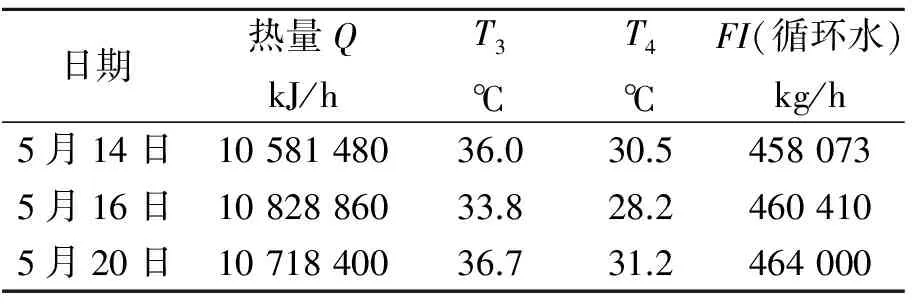

化學水移出的反應熱進入冷卻器,通過由動力廠外供的循環水把化學水熱量帶走,由于其熱量比較大,忽略與外界環境的熱量損失。循環水帶走的熱量應和化學水帶來的熱量相等。采集和化學水數據相同時段循環水的數據,計算循環水用量,結果如表2所示。

表2 裝置滿負荷運行循環冷卻水水量

FI(循環水)=Q÷Cp(水)÷(T3-T4)

其中,Q取10 709 580 kJ/h,Cp(水)為水的平均比熱容,Cp(水)=4.2 kJ/(kg·℃);T3、T4分別為循環水回水和循環水上水的溫度。

通過表2可以發現,循環水的溫差一般在5.5 ℃左右,循環水的流量約有460 000 kg/h。而在實際生產中,循環水WC的溫差控制在8~10 ℃時,比較經濟合理。當循環水的溫差控制在9 ℃時,FI(循環水)約為283 000 kg/h。循環水回水和循環水上水溫差為9 ℃。可見,循環水存在浪費,需要進行優化調整。

2.2化學水泵選型過大

化學水的流量由化學水泵提供,我們根據化學水在裝置滿負荷運行時的數據,繪制成表3。

表3 裝置滿負荷運行時化學水量

FI(化學水)=Q÷Cp(水)÷(T1-T2)

由表3可以看出,化學水的溫差在5.8 ℃左右,也比較小。在熱量一定的情況下,化學水的溫差與其流量成反比。如果化學水的溫差控制在8 ℃左右時,其經濟性較好。化學水的流量只需要320 000 kg/h。其中,Q取10 709 580 kJ/h,Cp(水)=4.2 kJ/(kg·℃),T1-T2=8 ℃)。

3 解決措施

3.1對循環水流量進行調整

裝置滿負荷生產時,聯系動力廠,進行循環水流量的調整。在循環水進出口閥全開的情況下,緩慢關小循環水出口閥。當出口閥關小半圈后,每小時測一次循環水進出口溫度,這樣反復調整,最終使其進出口溫差約為 9℃,此時FI(循環水)為283 000 kg/h。

3.2對化學水泵葉輪進行切削

化學水進行流動的動力來源由化學水泵提供,其參數如下:

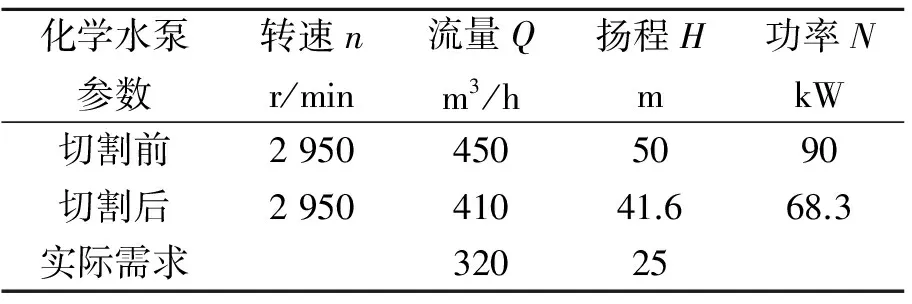

n=2 950 r/min,Q=450 m3/h=0.125 m/s,H=50 m,N=90 kW

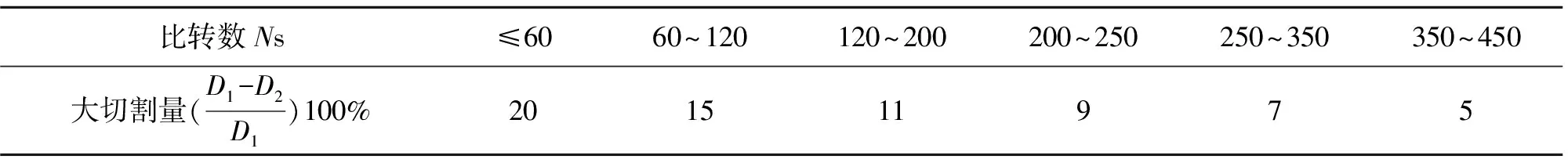

同時反應器的高度約為25 m。可見,化學水泵選型有些偏大,簡單可行的方法是對化學水泵葉輪進行切割。計算過程如表4所示。

表4 葉輪外徑車削允許量

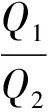

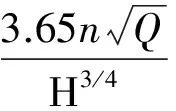

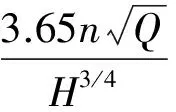

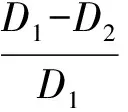

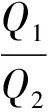

對于葉輪外徑車削后,出口面積基本不變的中、高比轉數的離心機,其葉輪車削與性能的關系:

所以P316泵的葉輪車削量為9%;

化學水泵葉輪切割后的參數:n=2 950 r/min,Q=410 m3/h,H=41.6 m,N=68.3 kW。對化學水泵葉輪切割前后的參數進行對比,結果如表5所示。

表5 化學水泵葉輪切割前后的參數

由此可見,切削化學水泵葉輪后即滿足生產需求,又降低了電能消耗。

3.3循環水管道增設濾網

由動力廠提供的循環水屬于敞開式循環水系統,和外界接觸面多,雜質容易進入循環水系統,造成循環水流量波動大,影響換熱效果。于是,在循環水上水增加一個濾網,定期清理,保證供水穩定。如圖2所示:

4 效果檢查

運行3個月后,在滿負荷的情況下測得數據如表6所示。

圖2 己二腈加氫反應冷卻水系統優化后流程圖

表6 三個月后采集數據

表2、表3和表5作對比,我們可以明顯發現循環水和化學水溫差的增加,基本達到預期值,實現了降低循環水用量和電能消耗的目的。

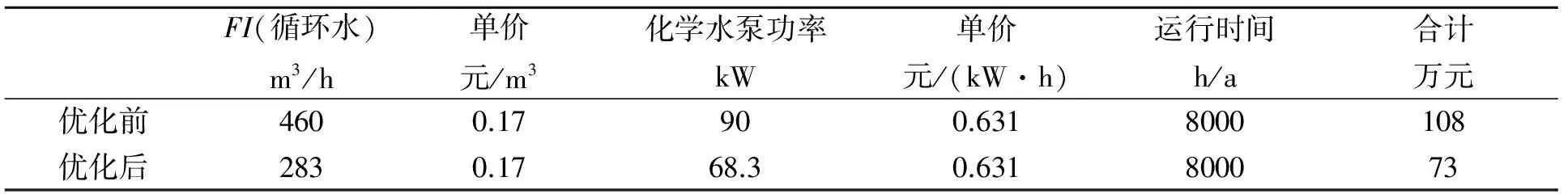

5 能耗對比

己二胺裝置年運行時間約8 000 h,根據循環水和電能在公司中的實際價格,計算優化前后的能源消耗,結果如表7所示。

可見,對己二腈加氫反應熱移出系統能量進行優化后每年可節約35萬元,實現了小投入、大收益的效果。

表7 優化前后能耗對比

6 結論

根據實際工藝數據和物料的物性參數,通過熱量計算為加氫反應熱移除系統能量優化改造提供了理論依據。在循環水管道增設濾網,保證了供水穩定。同時,對冷卻水換熱器的循環水用量進行調整和化學水泵進行葉輪切割,有效地降低了加氫反應熱移出系統能量的消耗,提高了企業的市場競爭力,經濟和社會效益。

[1]胡延韶.己二腈催化加氫制己二胺[J].化工生產與技術,2005,12(1):43-44.

[2]Li Hexing, Xu Yeping,Li Hui,et al.Gas-phase hydr ogenation of adiponitrile with high selectivity to pri mary amine over supported Ni-B amorphous catalysts[J].App lied Catalysts A:General,2001,216(1-2):51-58.

[3]李文杰.己二胺的現狀與發展[J].化工管理,2007(8):54-58.

[4]朱文濤.物理化學[M].北京:清華大學出版社,1995:298-299.

[5]國家醫藥管理局上海醫藥設計院.化工工藝設計手冊(下)[M].北京:化學工業出版社,1996.

2014-09-21

趙曉東(1974- ),男,工程師,從事化工生產管理及研究工作;通訊作者:洪 波,電話:15938905924。

TB383

B

1003-3467(2014)11-0052-04