聚甲醛雙螺桿擠出機的維護和故障處理

(開封龍宇化工有限公司 聚合廠,河南 開封 475000)

聚甲醛雙螺桿擠出機的維護和故障處理

楊艷兵

(開封龍宇化工有限公司 聚合廠,河南 開封 475000)

簡述了聚甲醛行業雙螺桿擠出機的日常維護,并根據我廠運行情況,介紹擠出機的常見故障和處理辦法。

雙螺桿擠出機;模板;切粒;維護;故障處理

在聚甲醛行業,雙螺桿擠出機是將聚甲醛粉料與穩定劑混合、混煉、熔融反應、剪切、擠出及造粒的設備,是產品成型的終端設備,其重要性是顯而易見的,因此加強對擠出機的日常維護,確保其安全、穩定、長周期運行顯得尤為重要。

開封龍宇化工有限公司聚合廠雙螺桿擠出機組是從德國進口,型號為ZSK177,主要由加料系統、驅動裝置、機筒主體、切粒裝置和干燥分級系統等主要部分以及機筒冷卻水系統和真空抽氣系統等輔助部分組成。根據幾年的運行經驗,現就該機組的日常維護和經常出現的問題及解決方法作簡單介紹。

1 機組各系統的維護

1.1加料系統

加料系統是由4臺重量計量喂料器組成,由重力加料器的稱重裝置發出的信號控制螺旋給料器的速度實現計量加料,聚甲醛粉料和人工配好的穩定劑通過各喂料器進入擠出機混合反應。

喂料器由驅動電機、減速機、稱重傳感器、料斗、攪拌槳葉和輸送槳葉組成,對于加料系統的日常維護,主要是控制來料的清潔度。穩定劑在配制過程中,由于員工的疏忽大意,會將編織袋或其他異物隨穩定劑一塊倒入設備中,編織袋進入喂料器后纏在攪拌槳葉或輸送槳葉上,如果不及時發現長時間會造成槳葉變形,進而影響計量的準確性和送料的流暢性,所以提高員工的責任意識,規范配料,同時經常檢查喂料器槳葉,是加料系統維護的日常內容。

1.2驅動裝置

驅動裝置由功率為1 154 kW的變頻電機、離合器、齒輪箱及潤滑油冷卻系統組成。離合器維護主要是經常檢查離合器摩擦片磨損情況(距離由4.5增加到12 mm應更換摩擦片),定期檢查密封圈密封情況,檢查柱銷彈性塊磨損情況,每年檢查聯軸器對中情況(徑向偏心為最大 0.35 mm,軸向偏心為最大 0.15 mm)。同時為了提高離合器的壽命,在日常操作中發生堵塞跳車后應當在20 min后再啟動主電機,以避免離合器過熱受損。

齒輪箱的維護主要是對潤滑油的檢查:①每天查看齒輪箱油位、測量油溫,保證油位在正常位置,油溫最高不超過65 ℃;②每天檢查齒輪箱有無漏油,經常清理油過濾器和油冷卻水過濾器;③每年更換一次潤滑油,每月進行油品分析,保證油品質量。

1.3機筒主體

18節筒節通過螺栓連在一起組成擠出機機筒主體,內部為兩根同向旋轉的螺桿,螺桿通過聯軸器和減速機輸出軸相連,密封系統由迷宮密封件和氮氣密封組成。聯軸器是由一個內部帶花鍵的連接套筒和兩端的分割環及固定螺紋環組成,在捏合機操作過程中要注意溫度及轉速的調節要平穩,避免因溫差過大造成螺桿軸向位移,及轉速劇烈增加造成聯軸器扭矩瞬間增大,進而引起聯軸器螺紋環的損壞。

迷宮密封件的結構和機械密封類似,是由兩個密封環和中間的密封條(動環)、內側的固定片和外側的壓蓋(靜環)及套有壓縮彈簧的固定螺栓組成。迷宮密封外設有氮氣密封,以提高密封效果,氮氣壓力設置在0.12 MPa左右。日常維護要查看氮氣壓力,壓力降低則說明軸封泄漏,此時適當擰緊固定螺栓,必要時更換密封條和密封環。

1.4切粒裝置

熔融物料從螺桿部分被擠出,經過換網過濾器過濾雜質后進入切粒裝置模板部分,模板上分布有近400個直徑2.5 mm的小孔,從小孔內流出的物料在模板表面上被旋轉切刀切成均勻的顆粒,并被甩進切粒機罩內的水環中冷卻,顆粒最終隨水環從切粒機出口噴嘴處排出。

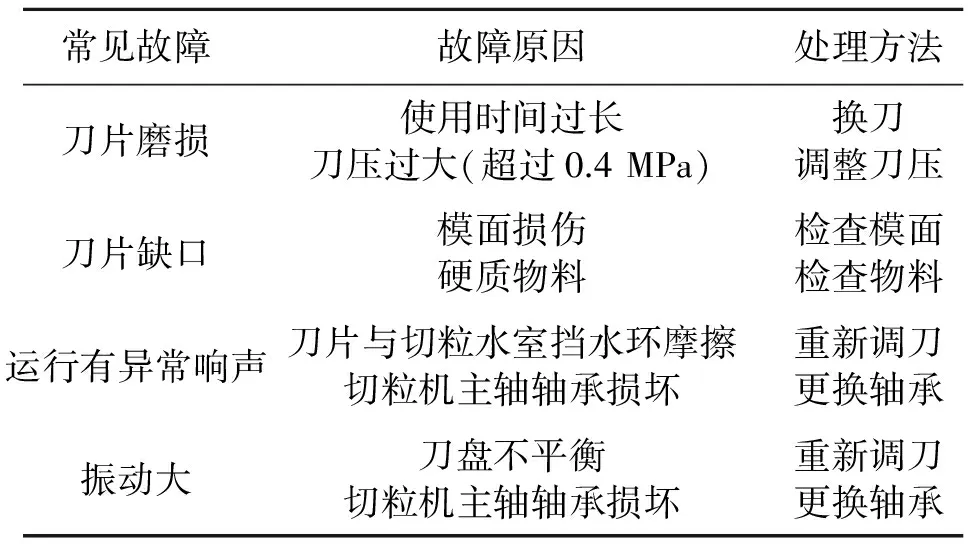

切粒裝置的維護有以下幾方面內容:①根據換網過濾器的壓力大小及時更換其上的過濾網,以免物料內的雜質進入模板而堵塞模孔,同時也避免產生小黑粒而影響產量和產品品質;另外,一般10~15 d要更換一次模板,更換下的模板要放進清洗機內將模孔內雜質徹底清洗干凈。②切刀上有豁口或切刀變鈍時,會產生異形粒和粘連料,正常生產時,3~4 d應更換一次刀盤(切刀安裝在刀盤上),更換下的刀盤應及時更換刀片,調整時保證刀片刀刃和調刀盤表面間隙在0.05~0.15 mm,間隙要均勻。切刀常見故障及處理方法見表1。③模板表面有一層0.2~0.3 mm厚的碳化鎢合金涂層,光滑耐磨,切刀在其表面旋轉切粒,使用一段時間后,其表面涂層會由于摩擦、熱脹冷縮或其他因素發生起泡、脫落,部分涂層脫落后模孔周圍表面變的凹凸不平,就會產生較多的帶尾巴料,對產品品質影響較大。

切粒裝置的維護有以下幾方面內容:①根據換網過濾器的壓力大小及時更換其上的過濾網,以免物料內的雜質進入模板而堵塞模孔,同時也避免產生小黑粒而影響產量和產品品質;另外,一般10~15 d要更換一次模板,更換下的模板要放進清洗機內將模孔內雜質徹底清洗干凈。②切刀上有豁口或切刀變鈍時,會產生異形粒和粘連料,正常生產時,3~4 d應更換一次刀盤(切刀安裝在刀盤上),更換下的刀盤應及時更換刀片,調整時保證刀片刀刃和調刀盤表面間隙在0.05~0.15 mm,間隙要均勻。切刀常見故障及處理方法見表1。③模板表面有一層0.2~0.3 mm厚的碳化鎢合金涂層,光滑耐磨,切刀在其表面旋轉切粒,使用一段時間后,其表面涂層會由于摩擦、熱脹冷縮或其他因素發生起泡、脫落,部分涂層脫落后模孔周圍表面變的凹凸不平,就會產生較多的帶尾巴料,對產品品質影響較大。

表1 切刀常見故障及處理方法

新模板一般使用3年左右需要修復涂層,修復涂層時要先將原有涂層磨掉,同時模孔要做特殊保護,然后將熔融的碳化鎢合金高壓均勻噴涂模板表面,最后打磨至所需厚度及光潔度。

為延長模板涂層壽命,一是調整切刀時要間隙均勻,避免切刀對模板涂層的不均勻摩擦;二是清理模板表面時要使用銅質工具,且不可敲打表面;三是模板一般采用加熱的方式進行整體清理,具體方法是將其放入細沙中,用液化氣加熱細沙,并鼓風使細沙呈沸騰狀態,通過加熱的細沙將模板內的物料清理干凈,加熱時溫度不能過高,一般將加熱室的溫度控制在380 ℃,加熱完畢后模板要在加熱室內緩慢冷卻,因為急冷不僅會破壞涂層,而且模板在劇烈的溫度變化下也可能發生裂開而損壞。

1.5機筒冷卻水系統

機筒冷卻水系統由冷卻水泵、水箱、換熱器、進回水管線及電磁閥組成,冷卻水通過泵輸送至機筒各段夾套內對筒體進行冷卻,冷卻系統和裝在筒體上的電加熱系統相互配合,實現對機筒溫度的精確控制。

對于該系統的維護一是要保證冷卻水泵的正常潤滑,并視情況更換機封;二是水箱的溢流管要保持暢通,確保水流中蒸汽的正常排出,避免出現水擊;三是要經常清理換熱器冷卻水過濾器,必要時對換熱器內部使用清洗劑進行清洗,保證正常的換熱效果;四是要經常檢查電磁閥的密封墊片是否完好,線圈是否通路,并經常清理電磁閥。

2 常見故障及處理

根據我廠運行情況,擠出機組經常發生的故障及處理方法如下:

2.1軸密封件泄漏

軸密封件泄漏時,密封壓力會降低,一方面可能造成設備停車,另一方面機體內的物料會流進密封件內,長時間造成密封損壞及軸磨損,因此要及時消除泄漏。

密封件的壓縮量過小造成泄漏時,需要重新擰緊壓蓋螺母;密封條或密封動靜環面磨損造成泄漏時,需要更換密封條或密封動靜環。

2.2機筒溫度與設定值偏差大

機筒溫度偏差較大時,會影響物料在筒體內的反應,造成產品質量出現問題。造成溫度偏大的主要因素及相應處理方法簡要說明如下:①冷卻和加熱脈沖設定時間未實現最優化,冷卻時間或加熱時間過長造成溫度低于或高于設定值較多,此時需校準溫度控制器或相應的控制器程序,或更換新的控制器;②溫度低于設定值時,一是由于熱電偶和機筒之間接觸不良引起,二是由于冷卻水閥門關閉不嚴一直對機筒冷卻引起,此時一方面要檢查熱電偶接觸是否良好,修復或更換熱電偶,另一方面要檢查電磁閥,清潔、維修或更換電磁閥;③溫度高于設定值時,一是熱電偶持續加熱引起,二是由于冷卻水閥門堵塞引起,此時要一方面檢查、修復或更換熱電偶,另一方面要清洗電磁閥,保證水流暢通。

2.3機筒內甲醛氣排出不暢

甲醛氣不能及時排出,會造成產品中出現氣泡料,同時也會使甲醛氣從切粒水箱處直接排進大氣中,污染環境。①真空負壓不足,造成甲醛氣不能被完全抽出,此時要檢查真空泵運行是否正常、查看管線有無泄漏處,調節抽氣閥門,以提高負壓;②物料進入真空抽氣管造成堵塞時,甲醛氣不能被抽出,此時要拆開抽氣管進行清理,保證管線暢通;③物料在熔融狀態下,內部的甲醛氣被分離出來,但機筒溫度比較低時,甲醛氣無法從物料中分離或僅小部分被分離,被抽出的甲醛量也就很少,此時需提高機筒溫度,并根據產品分析數據及時調整;④進料量過高時,甲醛氣會產生較多而超出真空泵抽氣能力,此時需逐步降低進料量至合理數值,保證甲醛氣產生和排出維持平衡。

2.4物料進入真空抽氣管

物料堵塞抽氣管使甲醛氣抽出受阻,造成氣泡料產生,同時也容易發生纏刀,影響產品質量和產量。①螺桿轉速過低、進料量過高或后續阻力較大時,物料不能及時被擠出,就會流進真空抽氣管內,此時要及時降低進料量、提高螺桿轉速,并通過更換過濾器濾網或模頭降低后續阻力,保證物料正常、及時被擠出造粒;②真空負壓過高時甲醛氣被抽出的同時物料也會被抽進真空管內,此時調節真空泵水環量及抽氣閥門以降低負壓,保證物料不被抽走。

2.5產品顆粒內有氣泡

擠出溫度過高造成物料氣化嚴重,切出的粒子內會含有氣泡;真空抽氣管堵塞,物料內甲醛氣不能被及時排出,切出的粒子內同樣會含有氣泡。防止氣泡產生,一要降低擠出溫度,使物料不發生氣化,二要及時清理抽氣管,保證物料內甲醛氣及時被排出。

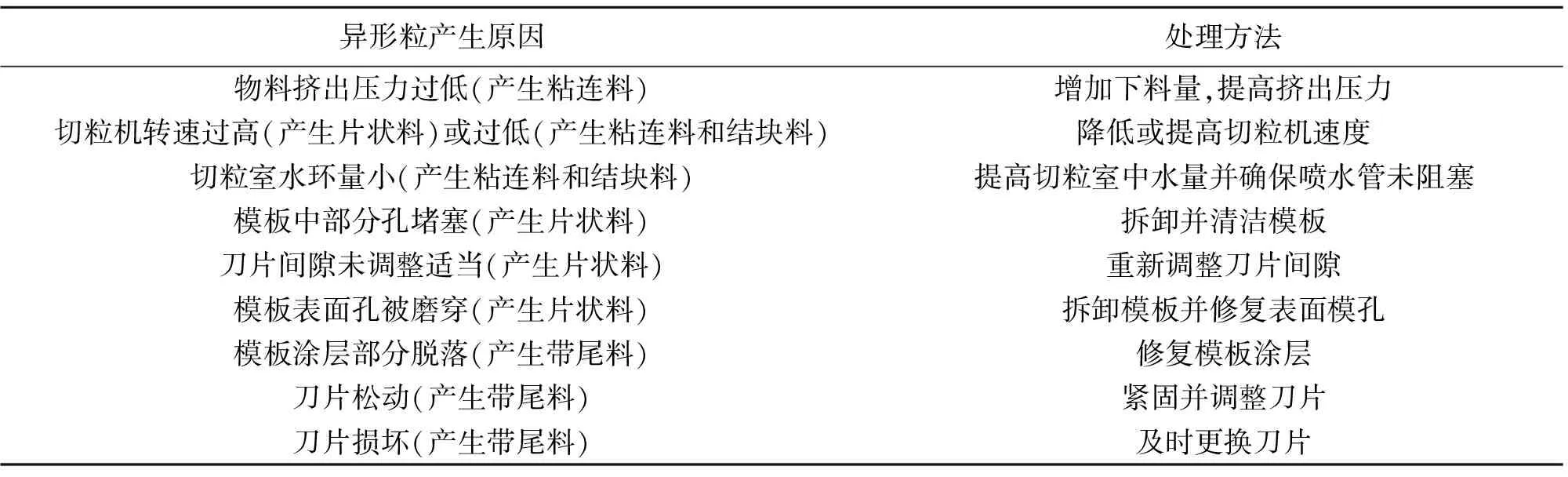

2.6產品顆粒形狀不規則

粘連料、帶尾料、結塊料、片狀料及非球形物料都屬于異形粒,異形粒對產品品質影響較大,其產生原因也較多,現將原因及處理方法匯總如表2所示。

表2 異形粒產生原因及處理方法

3 結束語

擠出機作為聚甲醛生產的核心設備,必須全力保證其正常連續高效運轉,然而要實現這一目標并非一日之功,必須要求各專業人員共同協作:①工藝人員依據操作規程認真操作,配料規范準確,根據日常操作摸索總結經驗,達到進料量、螺桿轉速、真空度、機筒溫度、切粒轉速及切粒水量等等參數合理匹配,實現最優化操作;②設備人員按照點巡檢標準長期精心保養,按時巡檢,定期換油,精確調刀,發現問題并及時處理,并保證備件庫存充足,使設備時刻處于最佳狀態;③電儀人員要經常對加熱、監測元件進行檢查,保證對機筒、模頭等的精確加熱和遠程監控。

各專業人員有分工、有協作,操作規范、保證各部件完好,使擠出機保持良好的工作狀態,確保聚甲醛生產“安、穩、長、滿、優”運行,才能持續提升企業的競爭力!

2014-07-29

楊艷兵(1987-),男,助理工程師,從事化工設備管理工作,電話:13839994870。

TQ050.7

B

1003-3467(2014)11-0056-03