2100 mm熱精軋機換輥電氣控制技術

王 剛, 董 寶

(東北輕合金有限責任公司 系統工程師站,黑龍江 哈爾濱 150060)

2100 mm熱精軋機換輥電氣控制技術

王 剛, 董 寶

(東北輕合金有限責任公司 系統工程師站,黑龍江 哈爾濱 150060)

本文主要介紹了東北輕合金有限責任公司超大規格特種鋁合金板帶材項目南線板帶車間2100 mm熱精軋機自動換輥控制的工作原理、電氣控制系統硬件和軟件設計構成。

熱精軋機;控制模式;TDC控制器;閉環控制;CFC編程語言

隨著世界鋁加工業的迅猛發展,熱軋機正向著大型、高速、模塊化、多CPU、多任務方向發展,以往原始熱軋機換輥工作往往是通過采用起重機械的人工物理方法進行更換,其占用時間長、危險性高。然而采用SIEMENS公司的TDC(technology drive control)控制器設計的自動換輥系統具有更換效率高、安全性高等特點,本文將介紹東北輕合金有限責任公司2100 mm熱精軋機換輥電氣控制系統的工作原理、硬件構成和軟件程序設計介紹。

1 換輥工作原理

精軋機換輥控制主要包括換輥前準備工作邏輯控制、換工作輥邏輯控制、換支撐輥邏輯控制,主要控制的機械部件包括:工作輥/支撐輥推拉缸、支撐輥平衡缸、工作輥正彎缸/負彎缸、工作輥/支撐輥鎖、階梯墊、出入口導板臺、橫移平臺、工作輥輥刷等。

換輥前準備工作步驟:主傳動軸定位→主操作臺預選換輥模式,關閉機架冷卻噴淋→油氣潤滑停止→主傳動停止→機架輥刷傳動停止,機架輥刷液壓缸縮回→升起卷簾門→HGC卸荷→支承輥平衡開啟→工作輥正彎OFF模式→手動工作輥平衡開啟→負彎縮回。

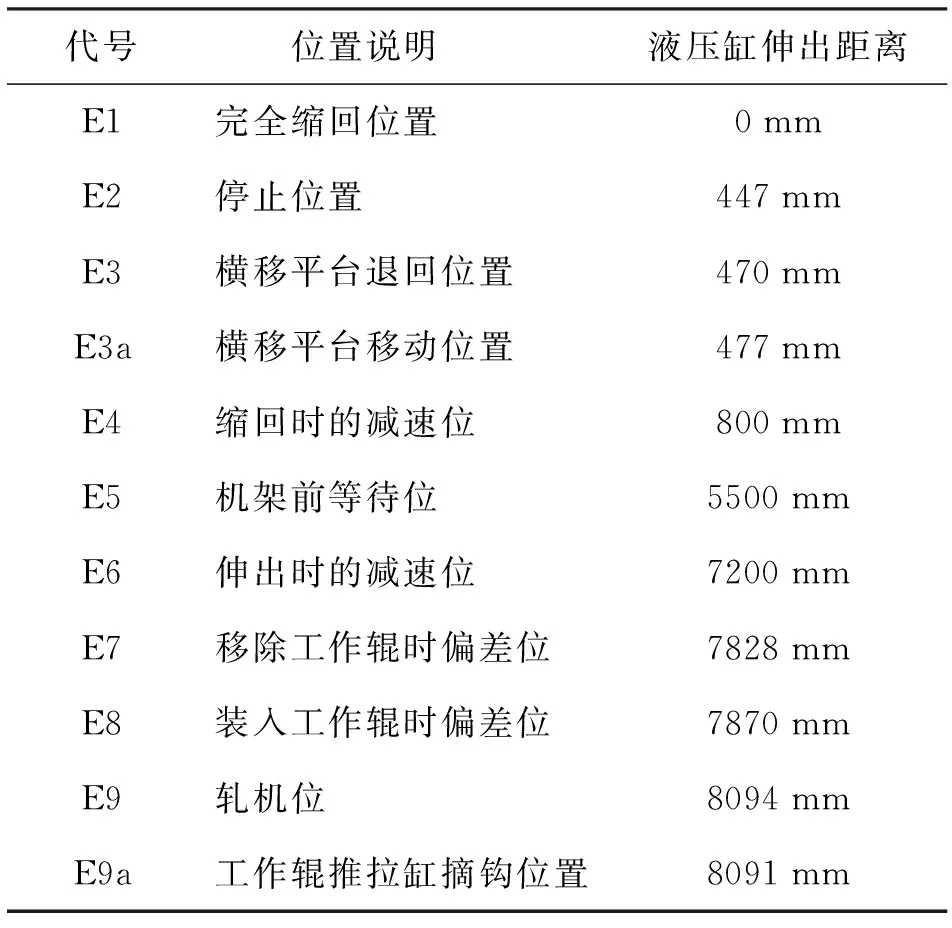

移除工作輥工作步驟:升起工作輥換輥液壓缸翻板→伸出工作輥換輥液壓缸至E5位置→退出入口導板臺→手動工作輥平衡OFF→縮回正彎,測厚儀退出離線→落下出口緊急剪擋板臺→退出出口導板臺,升起下支撐輥支架→退出階梯墊至換輥位置→手動工作輥平衡開啟→下降下支撐輥托架,伸出工作輥換輥液壓缸至E9位置,伸出工作輥推拉缸鎖,縮回下工作輥鎖,工作輥換輥液壓缸退至E7位置→手動工作輥平衡OFF→縮回正彎→縮回上工作輥鎖→縮回工作輥推拉缸鎖→工作輥換輥液壓缸退至E2位置→伸長工作輥液壓缸至E3位置。

裝入工作輥工作步驟:橫移平臺移動至出口位置,工作輥換輥液壓缸至E3a位置,伸出下工作輥鎖,工作輥換輥液壓缸至E8位置→伸出上工作輥鎖→手動工作輥平衡開啟→縮回下工作輥鎖→工作輥換輥液壓缸至E9位置→伸出下工作輥鎖→工作輥換輥液壓缸至E9a位置,工作輥換輥液壓缸至E1位置,升起下支撐輥支架→手動工作輥平衡OFF→縮回正彎→階梯墊移動至適合輥直徑的位置→下降下支撐輥支架→手動工作輥平衡開啟,入口導板臺進入,出口導板臺進入→升起緊急剪擋板臺→測厚儀進入在線。

換支撐輥工作步驟:橫移平臺到位→升起下支撐輥支架→伸出支承輥換輥液壓缸至軋機位→伸出插銷→縮回下支撐輥鎖→縮回支撐輥換輥液壓缸→放托架在下支撐輥表面→伸長支撐輥換輥液壓缸至軋機位→關閉支撐輥平衡→縮回上支撐輥鎖→縮回支撐輥換輥液壓缸→移除上支撐輥→移除支撐輥托架→移除下支撐輥→放置新支撐輥和托架→伸長支撐輥換輥液壓缸至軋機位,支撐輥平衡開啟,伸出上支撐輥鎖,縮回支撐輥換輥液壓缸→移除支撐輥托架→伸長支承輥換輥液壓缸至軋機位,拔出支撐輥插銷,伸出下支撐輥鎖,縮回支撐輥換輥液壓缸鎖→下降下支撐輥支架。

表1 工作輥推拉液壓缸位置說明

熱精軋機換輥控制模式包括自動模式、手動模式和維護模式,其中,工作輥換輥正常采用自動模式,而支撐輥換輥只能采用手動模式。

自動模式:所有換輥邏輯動作步驟由程序自動控制完成,操作手可通過現場操作站的HMI人機界面觀察當前動作步驟的執行情況。如果發生異常,可通過松開手持安全手柄按鈕來進行緊急停止,并通過手動控制操作完成余下步驟。

手動模式:所有的換輥邏輯動作步驟由人工操作來完成,操作手根據現場電氣檢查元件(如接近開關、位移傳感器)等反饋信號進行判斷操作,各種電氣連鎖控制條件在此種工作模式時仍然有效,操作手必須熟悉各種連鎖控制條件,并嚴格按照操作手冊進行邏輯操作。

維護模式:主要在調試和維護時進行使用,在此種工作模式下,各種電氣連鎖控制條件均失效,操作人員必須熟悉設備機械結構進行謹慎操作,防止發生機械碰撞造成設備損傷。

2 系統硬件構成

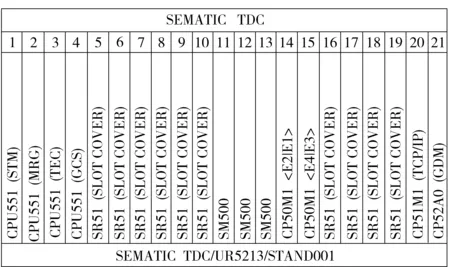

該系統采用SIMATIC TDC控制器,它是多CPU處理器控制設備中的一種,擅于快速響應處理繁雜的邏輯控制和通訊工作,擁有較多數量的框架和極短的循環掃描周期。其優勢為:借助其強大的運算能力,可顯著提高生產效率和競爭能力,降低購置能本,減少工程成本,具有全球通用標準。該系統硬件配置如圖1所示,機架采用了UR5213,其有良好的電磁屏蔽效果。硬件可以進行擴充,擴展裕量較高,自身安裝的集成電源具有降溫和實時監控功能。UR5213機架最多有21個插槽可用于模塊的擴展,模塊之間使用64位機架背板總線相連。

圖1 系統硬件配置

1~4號槽位插接的模塊為CPU551,其擅于處理運行計算要求時間非常短的自動化控制任務。設計上采用了64位RISC技術,配有一塊插入式用戶存儲器,其存儲容量為32 MB。程序循環掃描處理的采樣時間可以進行調整,CPU并根據設置的采用時間嚴格執行。另外,CPU551自身集成設置了四個數字量輸入和一個故障診斷端口,四個數字量輸入具備報警功能。其中用于精軋機換輥控制的為1號槽位的CPU551(STM)。

11~13號槽位插接的模塊為SM500信號處理模板,具有多種選擇方案,進行分布式輸入/輸出的連接。除了設有16通道DI/DO數字量接口以外,SM500模塊還設有4通道積分型AI模擬量輸入和8通道AI/AO模擬量接口。SM500模塊還可插接四個增量型編碼器和四個絕對值型編碼器。模板的運行狀態可通過六個LED指示燈進行顯示。

14~15號槽位插接的模板為通訊模板CP50M1,其可以為試運行、過程控制和HMI提供高性能的通訊。CP50M1通訊模板提供有兩個PROFIBUS DP/MPI接口,8 MB緩存,用于CPU之間的通訊。主要用于調試、過程控制、HMI。

20號槽位插接的模板為通訊模板CP51M1,其用于SIMATIC TDC自動化系統的一個工業以太網接口。CP51M1最多組態4塊在機架上。

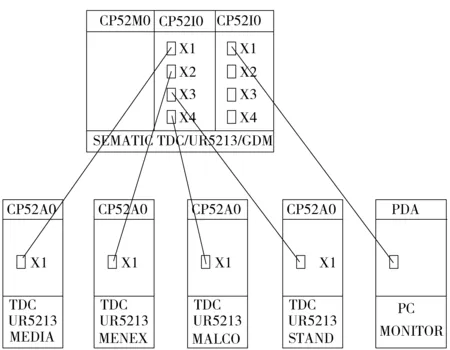

TDC機架系統之間采用GDM(Global DATA MEMORY)光纖通訊,光纖的最大連接長度為200 m。其系統硬件網絡配置見圖2。CP52M0為存儲器模塊,其可提供2 Mbyte的數據通信緩存。CP52IO為接口模塊,GDM也同樣需要選用UR5213來用作專屬機架,CP52M0模塊按照規定需要組態到該機架的一號槽位,CP52IO需組態到GDM的二號槽位以后。CP52A0為訪問模塊,用于組態到其余TDC機架中。PDA為數據采集分析服務器。其可用于監控TDC程序信號的歷史記錄和實時信息,便于故障的診斷和處理。通過中央存儲器(GDM),機架TDC相互之間可以進行高速耦合通訊,最多可有四十四個TDC機架進行入網通訊。

圖2 GDM網絡通訊系統硬件配置

3 軟件程序介紹

程序調試和監控軟件安裝配置有:SIMATIC PCS7 V7.0 SP3,SIMATIC STEP7 V5.4+SP3+HF8,SIMAITIC WinCC V6.2 SP3+Hotfix 7,SIMATIC CFC V7.0+SP1+HF7,SIMATIC D7-SYS V7.0+HF3。程序采用CFC編程語言,該編程語言的特點:程序可以通過編輯順序功能圖來自動生成,用戶可以預先開發編制功能塊庫,編輯創建程序時既可以使用用戶自身編制的功能塊,也可以使用STEP7軟件中的標準程序功能塊,功能塊之間通過連線進行連接,便于快速查看鏈接程序,非常適合用于過程控制和系統工程。

程序設計采用模塊化原則,按照二級過程自動化STA→基礎自動化SDH→邏輯功能 LFE的順序結構進行編輯。

換輥機械部件中的出入口導板臺、上下工作輥鎖、下支撐輥托架等采用了MOT_C 2D1V功能塊進行控制液壓回路中的電磁閥,其可以控制機械部件兩個相反方向的動作,動作速度只有一種。MOT_C 2D1V功能塊的每個方向控制都有相應的運行條件和啟動條件進行限制。維護模式控制引腳激活時,每個方向控制不受相應的運行條件和啟動條件限制。MOT_C 2D1V功能塊還有急停、接近開關、閥狀態激活等信號處理。

此外如工作輥推拉液壓缸、階梯墊、支撐輥推拉液壓缸、橫移平臺等采用了MOT_C 2D2V功能塊、M_POS功能塊、S_MUX功能塊等進行控制液壓回路中的比例閥,MOT_C 2D2V其可以控制機械部件兩個相反方向的動作,動作速度有快速和慢速兩種,其他功能引腳與MOT_C 2D1V功能塊類似。M_POS功能塊、S_MUX功能塊能可進行比例閥速度給定斜坡控制。

精軋機換輥自動功能采用了SFC順序功能圖控制,程序中設計了換輥前準備工作自動控制順序功能圖、移除工作輥自動控制順序功能圖、裝入工作輥自動控制順序功能圖,功能圖中每一步的執行都需要檢測前面運行條件是否滿足,如果運行條件滿足,則鏈接激活相關的MOT_C 2D2V、MOT_C 2D1V等功能塊運行控制,功能圖按照從上至下的原則進行邏輯控制。

4 結束語

通過實際運行證明,精軋機換輥電氣控制系統采用SIEMENS公司的TDC(technology drive control)控制器具有運行穩定、換輥效率高、維護方便、可操作性強等優點,能夠很好滿足精軋機較高頻次的換輥工作,提高了生產效率,為企業帶來了良好的經濟效益。

Electrical Control Technology of Roll Replaced for 2100 mm

Hot Finishing Machine

WANG Gang, DONG Bao

(System Engineer Station, Northeast Light Alloy Co., Ltd. Harbin 150060, China)

This article mainly introduces the control theory, electrical system configuration of hardware and software design of 2100 mm hot finishing machine of south department of super size aluminum alloy material project of Northeast Light Alloy Company.

hot finishing machine;control mode;TDC controller;close loop control;CFC program language

2014-01-22

王剛(1984-),男,黑龍江海林人,工程師,大學本科,主要從事設備調試和維護工作。

董寶(1982-),男,黑龍江大慶人,工程師,大學本科,主要從事設備管理和維護工作。

TG334.9

B

1003-8884(2014)03-0001-04