貝氏體復相球墨鑄鐵磨球的研究

柳 偉,張金山,趙晨波

(1.太原理工大學,山西太原 030024;2.晉城市宏創源耐磨材料有限公司,山西晉城 048000)

0 前言

磨球在工作過程中,必然會發生球與球、球與物料、球與磨機筒壁、襯板之間的摩擦和碰撞,這就要求磨球有較高的硬度和韌性以避免產生不耐磨、失圓等缺陷。貝氏體球墨鑄鐵具有較高的強度、硬度、韌性和耐磨性,同時又具有良好的鑄造性能,自20世紀70年代問世,就被譽為鑄鐵冶金方面的重大成就之一,它將是21世紀競爭力很強的材料,因此,研制和生產高性能的貝氏體球鐵耐磨材料具有重要意義[1]。

本文利用覆砂金屬型鑄造工藝,采用冷卻性能較強的水玻璃水溶液作為淬火液,使磨球整體獲得針狀貝氏體+少許馬氏體+殘余奧氏體的復相基體組織,從而使磨球達到高硬度、高韌性、高耐磨的目的。

1 試驗條件和方法

1.1 材料的選擇

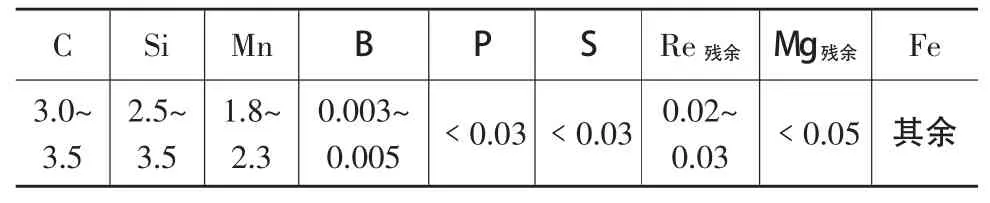

要想提高磨球壽命,降低耗球率,首先要考慮磨球材料的成分,經過反復研究和優化設計出的貝氏體復相貝氏體球墨鑄鐵磨球的材料成分見表1。

1.2 鑄造工藝

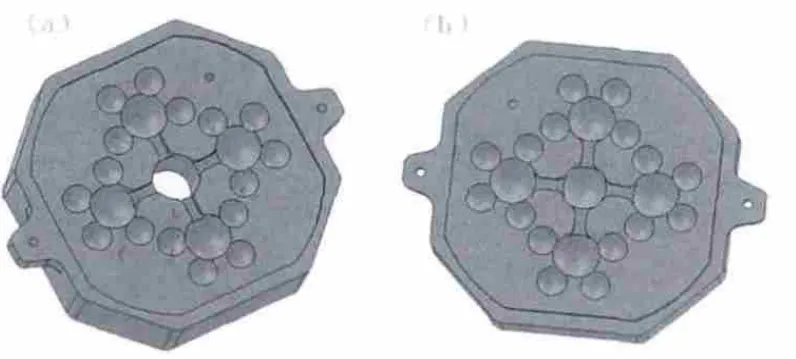

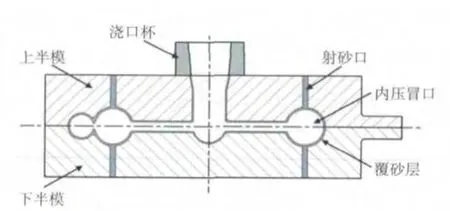

工業上長期以來利用砂型鑄造或金屬型鑄造工藝來生產磨球,然而砂型鑄造經常會出現氣孔、夾砂、表面粗糙、組織縮松等缺陷;金屬型鑄造的磨球常出現較大的表面白口層,皮下氣孔和皺皮等缺陷。覆砂金屬型鑄造工藝克服了砂型鑄造和金屬型鑄造的缺點,保持了它們的優點,同時可實現全自動化控制的流水線生產[2]。本生產試驗球化處理采用沖入法,造型采用覆砂金屬型鑄造工藝,利用圖1所示模具生產,一型同時澆注16個?100 mm的磨球,圖2為該工藝的原理圖,金屬液沿澆口杯直接流入直澆道,直澆口下端分布有4個內澆道,每個內澆道末端設有一個內壓冒口,每個內壓冒口周圍分布有四個鑄件,上半模的覆砂層和下半模的覆砂層構成了完整的鑄造型腔。

表1 磨球化學成分w %

圖1 模具示意圖

用1 t中頻感應電爐熔煉鐵液,采用沖入法球化處理,出爐溫度為1 500~1 550℃,澆注溫度為1 400~1 500℃。經批量生產表明:鑄造成品的造型合格率為100%,工藝出品率為71.3%。

圖2 覆砂金屬型鑄造工藝簡圖

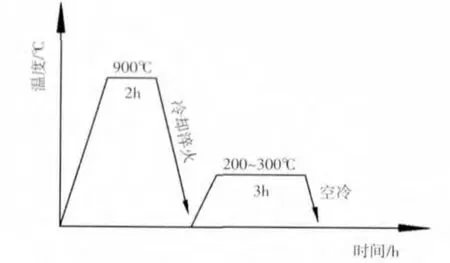

1.3 熱處理工藝

要提高磨球壽命,降低耗球率,除了選材,還需要合理的熱處理工藝,要求達到細化鑄態組織,改善性能,并使力學性能各向同性,同時生產工藝簡單,生產周期短,生產成本低[3]。為了使磨球具有優異的綜合力學性能,除選擇正確的淬火加熱溫度、回火溫度和保溫時間,還需選用合適廉價的連續冷卻介質,并具有在高溫時快速冷卻而在低溫時緩慢冷卻的特性,以保證獲得高硬度的針狀貝氏體+少許馬氏體+殘余奧氏體的金相組織,又能減小應力和開裂危險。為此,我們選用模數為2.6的水玻璃水溶液作為淬火介質以滿足生產要求。具體熱處理工藝見圖3所示。

圖3 貝氏體復相球墨鑄鐵熱處理工藝曲線

2 試驗結果及分析

2.1 磨球的力學性能

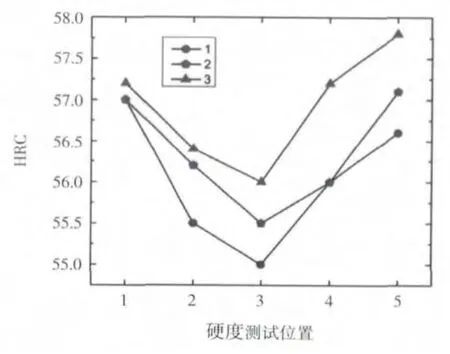

熱處理后,用線切割機沿磨球直徑方向截取10.5×10.5×55.5(mm)的試棒六組用于機械性能的測試。用HR-150A型洛氏硬度計測量硬度,JB-30型沖擊試驗機測試沖擊韌性,在JB-30 kg·m磨損試驗機上進行磨損試驗。取其中三組試棒分別經400#、800#、1000#、1200# 的砂紙打磨、拋光。經觀察,磨球內部致密,無縮松、縮孔缺陷。在試棒上依次均勻取5個點進行表面硬度測量,測試結果見圖4(位置3為磨球中心位置)。由圖4可知,熱處理后的硬度HRC可達到55~58,心表硬度差值不超過2.0 HRC。將其余三組試樣磨制成 10×10×55(mm)的標準沖擊試樣棒,經測試知沖擊韌性值可達21~23 J/cm2。耐磨性實驗結果顯示其耐磨率為3.8226%,耐磨性是馬氏體球鐵的2.4倍左右,顯然在該熱處理工藝下磨球有較好的硬度與韌性的配合。

圖4 試樣磨球表面硬度值

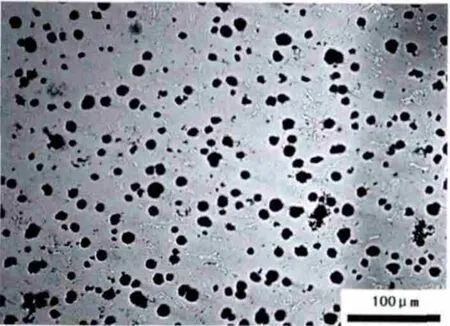

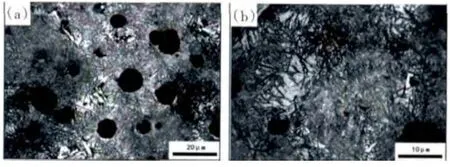

2.2 磨球組織特征

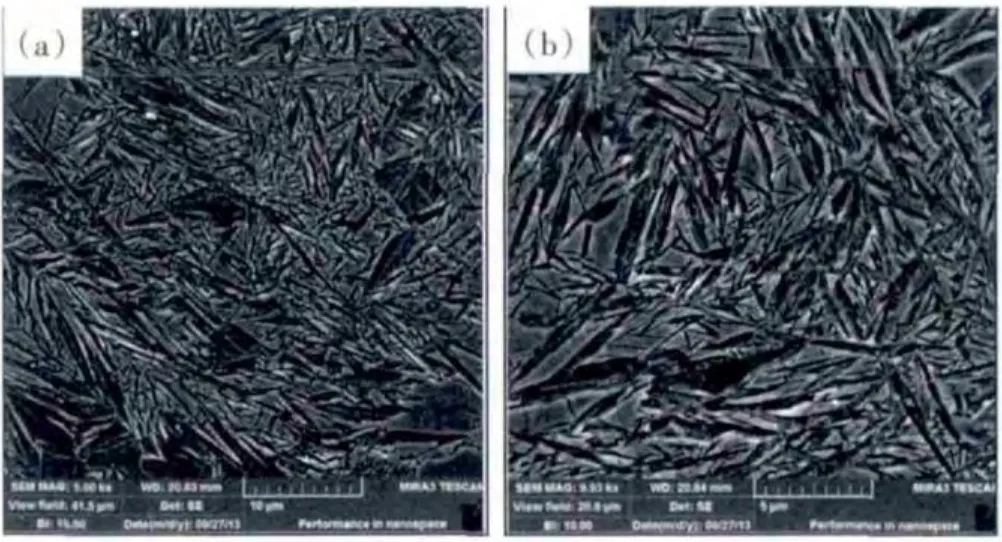

用線切割機截取 10.5×10.5×10.5(mm)的試樣,經打磨拋光后分別采用光學顯微鏡和掃描電鏡觀察其組織,該磨球顯微組織為石墨,石墨形態較圓整而且分布較均勻,球化率為1~2級,球墨大小7~8級,如圖5所示。基體組織為針狀貝氏體+少許馬氏體+殘余奧氏體,如圖6為其光學顯微照片,圖7為SEM照片。

圖5 石墨形態與數量圖

圖6 光學顯微照片

圖7 SEM照片

貝氏體球墨鑄鐵的力學性能是由其石墨組織和基體組織決定的。要實現強度與韌性的最佳配合,石墨需呈細小、均勻分布,石墨的形狀對延伸率和沖擊值的影響極大,球化越好,韌性也越好,沖擊值也越高。石墨大小對沖擊韌性也有影響,石墨球徑減小就意味著數量增多,也就是共晶團細化,沖擊韌性有增加的趨勢。基體組織應由細化的針狀貝氏體和呈穩定的奧氏體組成,不應有脆性碳化物和磷共晶[4]。貝氏體球墨鑄鐵的硬度主要取決于貝氏體中固溶碳含量,由于鑄鐵中含有較多的硅,而硅具有顯著阻礙碳化物析出的能力,因此,材料基體組織表現出較高的硬度。同時殘余奧氏體在應力作用下可以緩沖應力集中并抑制裂紋擴展,延緩斷裂破壞,提高耐磨性。本試驗試制的貝氏體球墨鑄鐵磨球在連續冷卻并經回火處理后得到回火針狀貝氏體+少許馬氏體+殘余奧氏體組織。

3 工業應用

為了驗證磨球的實際使用性能,在某選礦廠進行實際裝機考核。生產統計表明,該貝氏體球墨鑄鐵磨球的硬度均勻,耐磨性好,破碎率小于0.5%,停機后檢查磨球不失圓,受到用戶的肯定,為進一步在其它領域的應用創造了有利條件。

4 結論

(1)采用覆砂金屬型鑄造工藝生產磨球,工藝出品率高,?100 mm的磨球可以達到71.3%。

(2)水玻璃水溶液冷卻性能優良,是一種理想的淬火介質。使用時只需控制好水玻璃水溶液的溫度、濃度、比重三項參數并配合合適的熱處理工藝便會使磨球整體得到針狀貝氏體+少許馬氏體+殘余奧氏體組織,該組織心表硬度值相差不超過2.0 HRC,硬度值在55~58 HRC之間,沖擊韌性可達21~23 J/cm2,有較好的硬度和韌性配合。

(3)實際應用考核表明,磨球耐磨性好,破碎率小于0.5%,無剝落,是一種理想的耐磨材料。

[1]魏秉慶,梁吉,吳德海.連續冷卻淬火貝氏體球墨鑄鐵的斷裂韌性[J].清華大學學報(自然科學版),1999,39(2):46-48.

[2]周元行.覆砂金屬型鑄造工藝在磨球生產線上的應用[J].鑄造,2012,61(7):779-782.

[3]王振國,周曉猛,王禹.高耐磨性貝氏體球墨鑄鐵磨球的研制[J].冶金叢刊,2012,(197):5-7.

[4]魏秉慶,梁吉,吳德海.貝氏體球墨鑄鐵[M].北京:機械工業出版社,2001:53-54.