安全閥校驗數字化測試技術與管理系統

朱海清 錢 瑛 張小林 江南大學機械工程學院

費宏偉 江蘇省特種設備安全監督檢驗研究院無錫分院

安全閥校驗數字化測試技術與管理系統

朱海清 錢 瑛 張小林 江南大學機械工程學院

費宏偉 江蘇省特種設備安全監督檢驗研究院無錫分院

1 安全閥離線校驗概況

目前,國內大量使用的安全閥離線校驗臺采用目視從精密壓力表上讀取測試數據的測試方法,測試精度很大程度上取決于操作人員的熟練程度、責任心和工作經驗,難以獲得精度穩定可靠的測試數據。同時,由于測試數據無法進行自動記錄,校驗原始記錄、校驗報告中的測試數據是由校驗員在完成校驗后人工填寫或錄入,工作效率低下,數據的真實性、可靠性無法得到保證。隨后有人提出了用PC控制、對安全閥整定壓力進行自動化測定的方法。

基于此,陸續開發出由PC控制、能自動測定和記錄測試數據的安全閥校驗裝置和配備該裝置的安全閥校驗臺,實現了對整定壓力的自動測定與保存,校驗結束后,能自動生成安全閥校驗報告并進行打印。

2 網絡環境下的數字化測試技術與管理系統

在網絡環境下,將安全閥的數字化測試技術與信息的網絡化傳輸進行結合,同時對人機界面進行優化,筆者成功地開發了“安全閥智能校驗與管理系統”(以下簡稱:系統),系統構成圖如圖1所示。

圖1 安全閥智能校驗與管理系統

2.1 系統構成與工作流程

“安全閥智能校驗與管理系統”包含有“管理端軟件”、“操作端軟件”與“報告審核審批軟件”,它們之間通過附加在服務器上的數據庫交換數據。安全閥校驗臺配備有壓力變送器、數據處理器、PC、觸摸顯示屏與氣動打標機(老校驗臺可以加裝),在“操作端軟件”的支持下,具備從服務器獲取待校驗任務、自動測定與自動記錄、測試數據返寫到數據庫、自動生成銘牌參數并刻制合格證銘牌等功能。同時,良好的人機界面使得校驗臺(操作端)不需要進行任何的錄入工作,校驗員只需要點擊觸摸顯示屏就可以完成校驗操作。

管理端是一臺(或多臺)安裝了“管理端軟件”的電腦,負責完成待校驗安全閥的參數錄入、校驗任務生成與派發、校驗報告與原始記錄等文檔自動生成等功能。報告審核與審批(簽發)借助“報告審核審批軟件”完成,如果需要在檢驗單位原有辦公自動化系統中進行報告的審核審批(簽發),可以借助兩個不同系統的數據交換來實現。

“安全閥智能校驗與管理系統”流程如圖2所示。

圖2 系統工作流程圖

2.2 系統軟件

為了提高整個安全閥校驗體系運行的效率,系統集成了“管理端軟件”、“操作端軟件”與“報告審核審批軟件”。

1)管理端軟件

如圖3所示,管理端軟件具有“校驗任務管理”、“文檔管理”、“校驗歷史調閱”與“相關信息配置”四大類功能。

圖3 管理端軟件的功能

該軟件可以安裝在校驗站的任何一臺電腦上,其主界面見下圖4所示。

圖4 軟件主界面

待校驗安全閥的參數錄入后,將獲得一個檢驗編號(或報告編號),點擊“增加任務”后將形成一條待校驗任務并列表顯示在界面的右方,借助“導入約檢”可以將安全閥使用單位輸入的待校驗安全閥參數讀入。“派發任務”用于將待校驗任務發送到“操作端軟件”進行校驗,并同時自動生成校驗委托(任務)單。校驗結束的任務在“文檔管理”功能模塊中自動生成校驗原始記錄,并將報告送審。完成審核、審批(簽發)的校驗報告能夠下載并打印。在“調閱歷史”功能模塊中,能查詢到所有已結束審批(簽發)的任務的相關參數及校驗測試數據。

2)操作端軟件

操作端軟件的功能配置如圖5所示。

圖5 操作端軟件界面

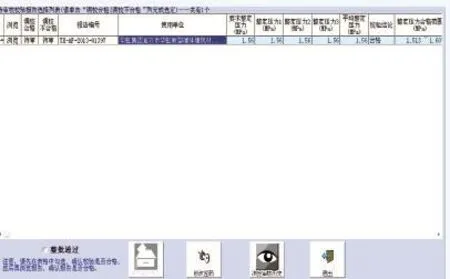

圖6所示為“操作端軟件”主界面,要進行校驗任務的主要參數將顯示在左面的校驗測試界面上方。“銘牌參數”用于生成校驗合格證參數,“系統設置”則用于設置設備編號、型號、精密壓力表與(壓力傳感器)編號與量程等,這些參數也將自動記錄到數據庫和校驗原始記錄中,。

整定壓力的自動測試原理為峰值識別法,即:將安全閥校驗升壓過程中在安全閥開啟瞬間的峰值壓力記錄下來,該壓力就是整定壓力。如果測得的整定壓力不在合格范圍之內,點擊觸摸屏上的“調校”按鈕可以清空“整定壓力”欄中的測試結果,調整安全閥后重新進行校驗測試。復核得到的三次整定壓力及其平均值(圖6),將自動記錄到數據庫中,其數值將導入安全閥校驗報告與原始記錄中。

圖6 操作端軟件主頁面

3)報告審核審批軟件

系統提供“報告審核審批軟件”,用于在線完成安全閥校驗報告的審核與審批(簽發),其主界面見如圖7所示。

圖7 報告審核審批軟件主界面

點擊“瀏覽”,不僅可以預覽送審的校驗報告,而且能夠對報告中出錯的參數進行標記,將其退回管理端進行修改。審核審批(簽發)的報告,相關人員的電子簽名將簽署在審核與審批(簽發)欄中。

報告的審核審批也可以通過軟件對接的方法,將數據導入檢驗單位的辦公自動化系統(OA)中完成報告的審核與審批(簽發)。

2.3 系統實際運行情況

“安全閥智能校驗與管理系統”自2009年起開始投入使用。起初,用于對在用的老安全閥校驗臺進行升級改造,隨后,配備該系統的新型安全閥校驗臺也陸續投放市場。至2013年8月,已有近百臺(套)設備在江蘇、廣東、山東、遼寧、上海等省市的特檢機構及企業投入使用。

系統的推廣使用,使得安全閥校驗工作的技術水平邁上了一個新的臺階,具體體現為:

1)提高了安全閥校驗體系的運行效率,使安全閥校驗真正實現了數字化與信息化。

由于將安全閥校驗的數字化測試技術與校驗委托單、校驗原始記錄、校驗報告、校驗臺賬以及合格證銘牌的自動生成整合形成為一個完整的工作體系,使安全閥校驗的整體工作效率得到很大提高,且能基本杜絕工作的差錯。

2)系統穩定可靠,適用性強。

大量用戶、長時間的實際使用表明,系統的硬件與軟件性能穩定可靠,操作使用便捷且人性化,對于文化程度不高、電腦操作使用不熟練的操作人員也能快速掌握操作方法。

對于不同檢測單位校驗報告、校驗原始記錄等文檔的格式與填寫方法的差異,系統均能完全適應,并滿足使用單位收費計算、拆裝維修情況自動記錄以及倉儲管理等要求。

3)使安全閥校驗測試精度得到提高,并使校驗測試過程具有可追溯性。

在校驗臺操作端,系統改變了傳統校驗臺完全靠操作人員從壓力表上讀取測試數據的落后狀況,采用了0.4級精密壓力表與壓力傳感器同步測壓,觸摸屏上既顯示實時壓力,又能將每次校驗過程中安全閥的開啟壓力自動記錄下來,使得校驗測試數據的精度得以提高且真實可靠。

由于測試數據通過網絡直接寫入數據庫,通過管理端的“調閱歷史”模塊,能夠查詢到所有已完成校驗安全閥的參數與測試數據,使校驗測試過程具有可追溯性,完善了對安全閥校驗工作的有效監督管理。

3 總結

隨著“安全閥智能校驗與管理系統”的大規模推廣應用,也相應的產生了一些新問題。

首先,對安全閥的質量提出了更高的要求。按照規范,要求安全閥連續三次起跳的整定壓力必須在合格范圍之內,由于數字化測試技術提高了測試的精度, 校驗過程中出現的不合格閥的比例相應增加。因此,建議安全閥制造單位在產品檢驗過程中也必須嚴把產品質量關,以免造成不必要的損失。

其次,建議安全閥校驗的相關標準和規范也需要進行相應的完善。現有的規范要求安全閥校驗臺需配備兩塊量程相同的精密壓力表同步進行測壓,在配備了壓力傳感器同步測壓的情況下,該規定應該取消。對于校驗報告與原始記錄中,測試數據全部保留二位小數的規定,隨著壓力傳感器的應用,筆者認為也可以保留三位小數,對于開啟壓力很低的安全閥很有必要。老設備由于全部采用精密壓力表進行測壓,為了保證測試精度,要求對不同開啟壓力的安全閥使用相應量程的壓力表,因此,一個校驗臺如果需要校驗開啟壓力在32MPa以內安全閥,必須配備14個不同量程的精密壓力表。在使用了壓力傳感器測壓并自動記錄整定的情況下,規范也應該進行必要的調整。

2013-09-06)