雙絲串列MIG/MAG高效焊接

梁 燁 劉曉麗 河北省鍋爐壓力容器監督檢驗院

雙絲串列MIG/MAG高效焊接

梁 燁 劉曉麗 河北省鍋爐壓力容器監督檢驗院

隨著制造業的迅猛發展,焊接結構的生產量逐年增加,這對焊接效率提出了更高的要求。在諸多焊接方法中,雙絲串列MIG/MAG焊作為一種高效優質焊接方法,可以大幅度地提高焊接速度和金屬熔敷率,從而提高焊接效率[1]。

雙絲串列MIG/MAG焊既解決了傳統單絲焊在高焊速時容易出現的未焊透、咬邊、成形差等,又解決了高送絲速度時熔滴過渡的困難。此外,它還具有電流調節范圍寬、飛濺少、變形小、焊縫成形好等優點。雙絲串列MIG/MAG焊在管道、造船、鍋爐與壓力容器等制造中得到越來越多的應用[2-3]。

1 雙絲串列MIG/MAG焊原理

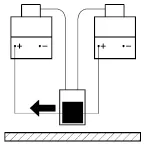

雙絲串列MIG/MAG焊是在雙絲并聯MIG/MAG焊的基礎上發展起來的一種高效焊接方法。如圖1所示,雙絲并聯MIG/MAG焊由同一電源(或者兩臺并聯電源)供電,兩根焊絲共用一個導電嘴。由于兩根焊絲上的電流方向是相同的,焊接電弧容易互相吸引而導致電弧不穩。雙絲串列MIG/MAG焊則能避免該問題,實現穩定高效的焊接。如圖2所示,它由兩臺電源、兩臺送絲機、一臺同步控制器和一把焊槍等組成。兩根焊絲分別由各自的電源供電,并由各自的送絲機構經過相互絕緣的導電嘴送絲,在焊絲和工件間形成兩個獨立電弧。在同步控制器的控制下,兩電弧協同工作形成一個共同的熔池。一般前導焊絲的電流要大于跟隨焊絲。前導焊絲主要用于控制熔深,而跟隨焊絲除填充金屬外,主要控制焊道成形和坡壁熔合。

圖1 雙絲并聯MIG/MAG焊示意圖

圖2 雙絲串列MIG/MAG焊示意圖

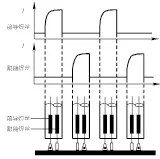

為了避免電弧間的相互干擾,雙絲串列MIG/ MAG焊一般采用相位角相差180°的直流脈沖供電模式。如圖3所示,在協同控制器的調節下,前導焊絲的電流峰值對應跟隨焊絲的基值,跟隨焊絲的電流峰值對應前導焊絲的基值,兩個電弧實現了交替導通,這樣就最大程度地降低了電磁力的影響。同時,由于采用直流脈沖供電,雙絲串列MIG/MAG焊可在較大的電流范圍內實現一種理想的熔滴過渡形式即一脈一滴。

圖3 雙絲串列MIG/MAG焊的熔滴過渡

對于傳統的單絲焊,大電流高速焊時很容易產生咬邊,這主要因為電流增加,電弧壓力也隨之增加,電弧壓力迫使更多液態金屬向電弧后方聚集。當電弧繼續向前移動后,金屬無法到達焊趾,從形成咬邊缺陷。而在相同的熱輸入量下,雙絲串列MIG/MAG焊的電弧力更加分散,熔池的流動狀況和熱分布狀況得到了改善,從而有效地降低了咬邊傾向[4]。

綜上所述,通過采用相位角相差180°的雙直流脈沖供電,雙絲串列MIG/MAG焊可以實現了穩定、高效的焊接過程。

2 雙絲串列MIG/MAG焊的工藝特點

2.1 較高焊接速度和熔敷速率

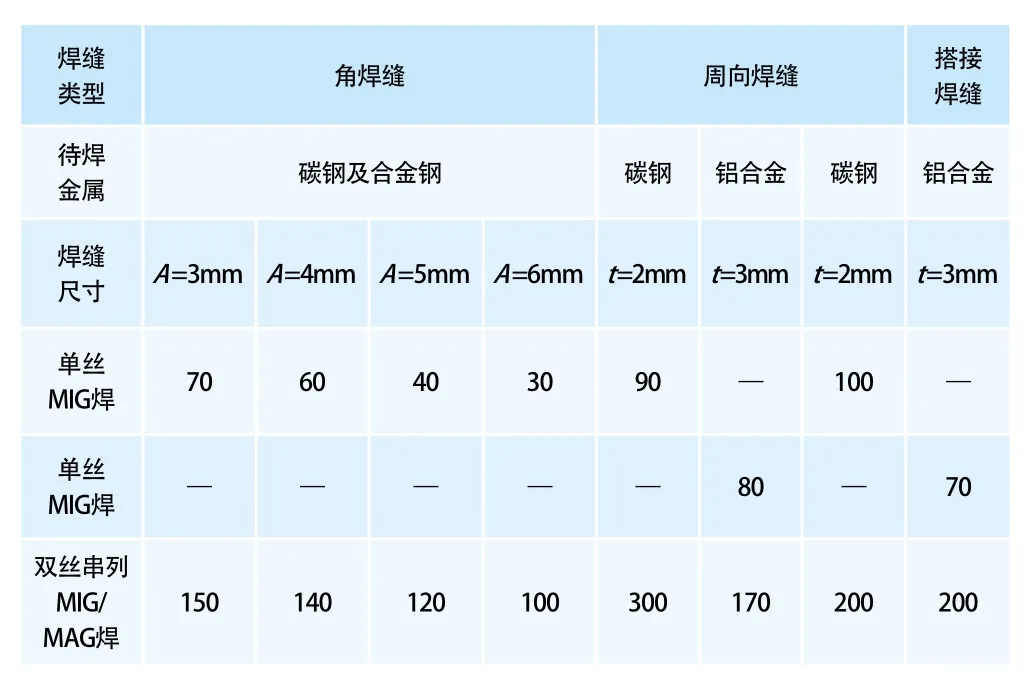

由于采用雙絲加熱,無論是MIG焊鋁,還是MAG焊鋼,雙絲焊均比單絲焊的焊接速度要快1~2倍,見表1。

表1 焊接速度對比(單位:cm/min)

雙絲串列MAG焊的熔敷率也要高于單絲MAG焊、藥芯焊絲單絲電弧焊和單絲埋弧焊,其最高熔敷率可達16kg/h。

2.2 具有脈沖焊的優點

雙絲串列MIG/MAG焊的雙絲均采用直流脈沖模式,所以它也具有了脈沖熔化極氬弧焊的特點。

1)電流調節范圍寬,工藝適應性好。

2)熔敷效率增加時,仍能保持較低的熱輸入,可以用于薄板焊接。

3)熔滴過渡及熔池尺寸容易控制,有利于實現全位置焊。

4)脈沖電弧具有熔池攪拌作用,可以細化晶粒,消除氣孔。

3 雙絲串列MIG/MAG焊在實踐中的應用

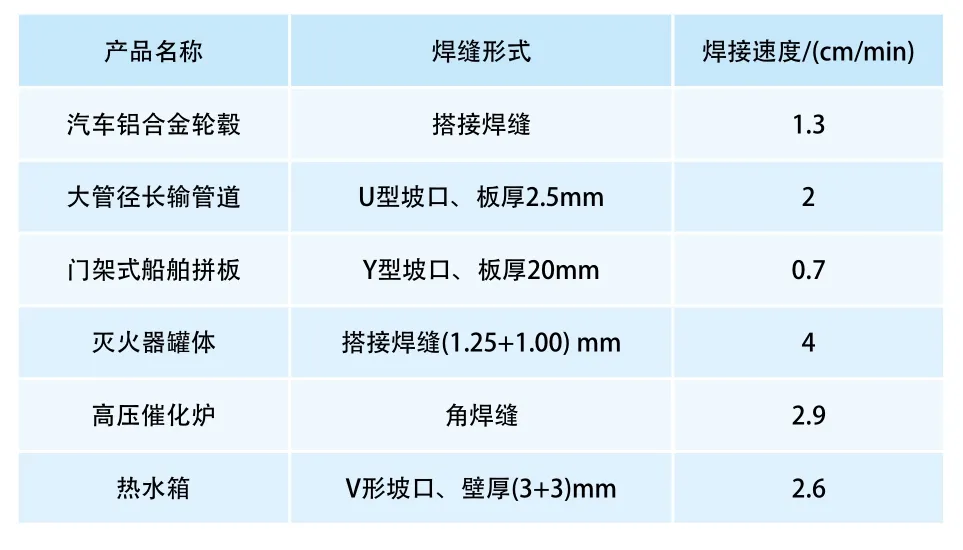

雙絲串列MIG/MAG焊可以用于碳鋼、低合金鋼、不銹鋼和鋁合金等多種金屬的焊接。焊接接頭的形式有搭接焊縫、平角焊縫、船形焊縫和對接焊縫等。其應用實例見表2。

表2 雙絲串列MIG/MAG焊應用實例

4 趨勢與展望

由于雙絲串列MIG/MAG焊的工藝參數可調節性好,例如前導焊絲和跟隨焊絲的間距、夾角、焊絲伸出長度及各自的焊接參數都是可以調節的,通過不同參數的優化配合,該工藝的應用范圍會更加廣泛。而且,多個雙絲焊槍可以同時使用,使焊接效率得到了進一步的提高,該方法對于壓力容器、管道、船板等中厚板焊接有著重要的意義。總之,由于諸多的優點,雙絲串列MIG/MAG焊必將為越來越多的生產企業采用,為經濟發展做出更大的貢獻。

1 陳裕川.高效MIG/MAG焊的新發展(一).現代焊接, 2008, 72(12):4~8

2 史耀武.油田長輸管線焊接技術的新發展.電焊機,2005, 35(9):37~42

3 李桓.熔化極脈沖焊設備及其在焊管生產中的應用前景.焊管.2012,33(2):40~44

4 李興林,黃石生,吳開源.高速雙絲脈沖MIG焊的研究.電力電子技術,2008,42(3):39~40

2013-09-03)