某600 MW超臨界機組抽汽參數異常診斷分析

徐星,黃啟龍,戴維葆

(國電科學技術研究院,南京 210031)

0 引言

某發電公司#1機組汽輪機為上海汽輪機廠引進美國西屋公司技術生產制造的超臨界、中間再熱、四缸四排汽、單軸凝汽式汽輪機,型號為N600-24.2/566/566。

該機組自正式投運以來,一直存在高壓抽汽參數偏高的現象,近期運行數據表明其偏高程度進一步加大。2012年2月,該公司進行了汽輪機熱力性能試驗,試驗結果及運行數據表明:高壓抽汽參數嚴重偏離設計值,機組熱耗率大幅增加,大大影響了機組運行的安全性和經濟性。

為找出抽汽參數異常、熱耗率增大的原因,對比了機組運行參數及性能試驗結果,重點從主蒸汽流量、加熱器運行狀態、級組壓比的變化等方面進行了分析。

1 問題概述

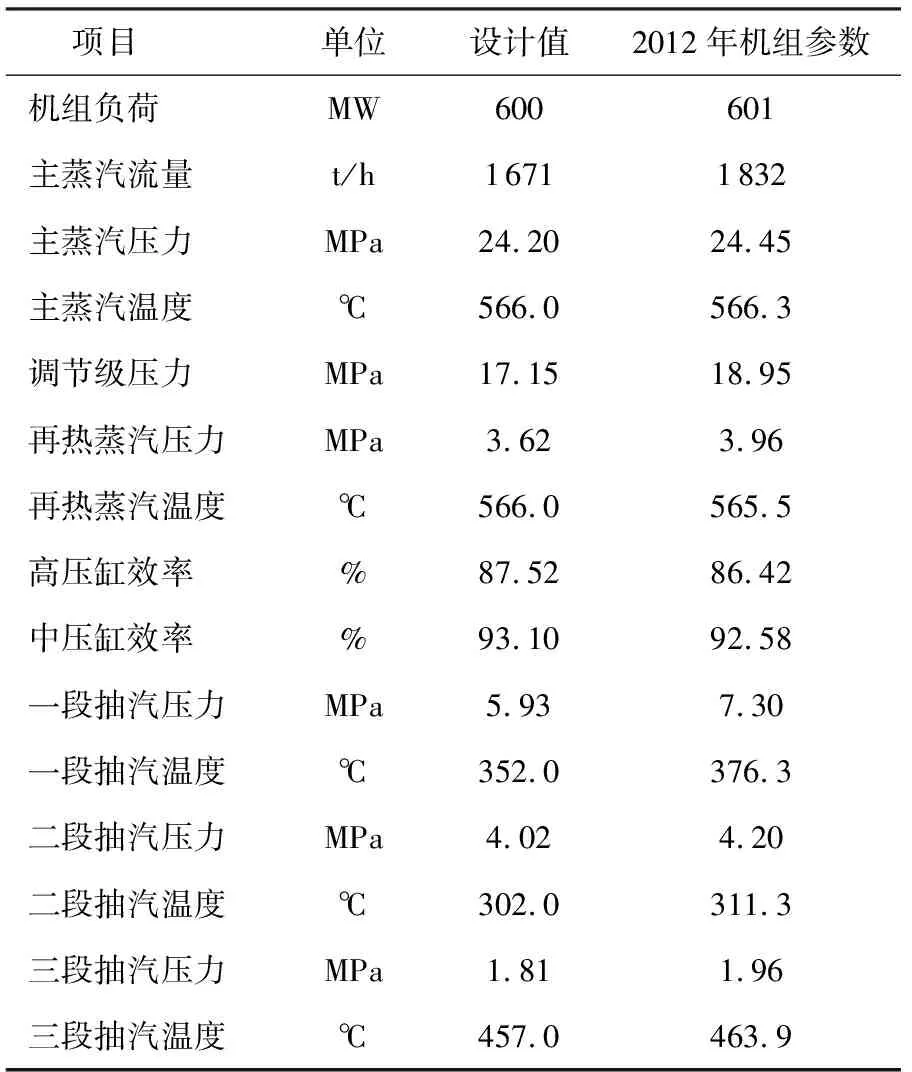

從2012年性能試驗結果及運行數據可以看出:額定負荷下該機組一段抽汽壓力為7.30 MPa,較設計值5.93 MPa偏高1.37 MPa;一段抽汽溫度為377 ℃,較設計值352 ℃偏高25 ℃,一段抽汽參數嚴重偏高設計值,并且有逐漸增大的趨勢。除一段抽汽參數外,其余高壓抽汽參數也偏離設計值,詳細數據見表1。

上述問題如果不及時解決,隨著運行時間的增加,不僅會使機組經濟性能日益降低,而且會逐漸影響機組帶負荷能力,甚至威脅機組設備的安全運行[1]。

表1 2012年機組主要參數

注:表中數據來源于性能試驗報告及運行數據。

2 診斷分析

2.1 主蒸汽流量變化

一般來說,主蒸汽流量增加,各段抽汽壓力將隨之增加,抽汽溫度也會發生一定變化。高負荷下,調節級后、一段抽汽及二段抽汽壓力變化較大,其他抽汽口壓力變化較小。

600 MW負荷下主蒸汽流量達1 832 t/h,該主蒸汽流量下對應的各段抽汽壓力及溫度見表2。

由表2可以看出:主蒸汽流量為1 832 t/h時,除一段抽汽壓力高出對應工況的設計值0.8 MPa以外,其余各段抽汽壓力均與對應工況的設計值接近。說明主蒸汽流量增加是導致其余抽汽壓力較機組熱耗保證(THA)工況設計值增大的主要原因,但不是一段抽汽壓力異常上升的主要原因。

2.2 加熱器參數變化

機組在600 MW負荷運行時,各高壓加熱器(以下簡稱高加)水位均控制在正常范圍內。表3數據表明:#1高加進汽量較設計值偏高約60 t/h。一段抽汽壓力偏高、級內漏汽量增大或抽汽口流通面積改變均會導致#1高加進汽量偏離設計值,使加熱器在非設計工況下運行,導致加熱器溫升超出設計值11.6 ℃,下端差偏大8 ℃。從運行數據及機組安裝調試情況來看,級內漏汽導致高加進汽量增大的可能性很小。

#1高加疏水量大大增加,部分排擠了#2高加進汽量,導致#2高加溫升偏低7.7 ℃,下端差偏大3.8 ℃。由于受一段抽汽、二段抽汽影響小,且加熱器處于整個高加系統的上游,#3高加參數變化不明顯,但也偏離了THA設計值,主要是抽汽壓力上升、進汽量增加以及高加進水溫度偏離設計值等因素造成的[2]。

表3 600 MW負荷下高壓加熱器運行參數

加熱器設備狀態良好,其運行參數表明高加系統運行并不能使一段抽汽參數發生如此大的變化,反而是一段抽汽流量的大幅增加導致高加運行參數較大地偏離了設計工況。

2.3 級組壓比變化

對回熱系統參數進行修正后,級組修正前、后壓比能夠從一定程度上反映汽輪機流通面積的變化情況[3]。

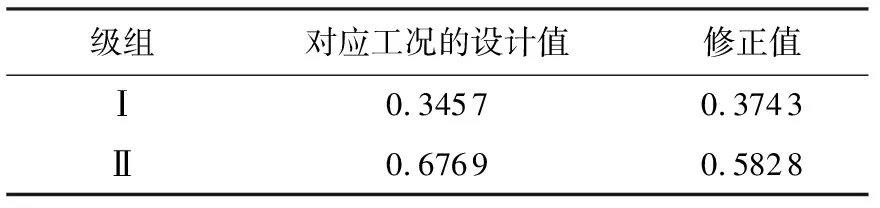

在上述分析的基礎上,重點計算分析調節級后至一段抽汽口、一段抽汽口至高壓缸排汽口2個級組(分別稱作級組Ⅰ,Ⅱ)修正前、后的壓比變化情況,見表4。

表4 級組Ⅰ,Ⅱ修正前、后壓比變化

與正常情況相比,級組Ⅰ壓比變化8.26%,級組Ⅱ壓比變化13.90%,遠遠超過通流結垢特征值,進一步表明高壓缸通流部分發生了結垢。

3 結果驗證

通過上述分析,可以判斷高壓缸通流部分發生了結垢,并認為結垢已經形成一定厚度,且有擴大趨勢,現場建議提高檢修等級,揭缸檢查進行處理。

2012年3月,根據分析結果進行機組大修。揭缸后發現高壓缸后部嚴重結垢,調節級發生部分結垢。大修結束后,機組運行正常,高壓抽汽參數正常,機組熱耗率下降。通過分析,判斷高壓缸通流部分結垢是導致該機組高壓抽汽參數異常、熱耗率增加的主要原因,與實際情況一致。

4 結論

(1)上述診斷分析及揭缸結果均表明,高壓缸一段抽汽口至高壓缸排汽口之間發生大面積結垢。

(2)結垢導致機組主蒸汽流量增加,各段抽汽壓力隨之上升。受結垢位置影響,一段抽汽參數變化明顯,其余各段抽汽參數變化較小。

(3)一段抽汽流量較大地偏離設計值,使加熱器在非設計工況下運行,并排擠#2高加抽汽,但對#3高加抽汽影響較小。

(4)通過計算級組壓比變化,可以進一步診斷分析通流部分結垢情況。

(5)針對機組易結垢的情況,平時應加強水質監督管理,定期進行水質監測化驗,同時做好金屬氧化皮脫落預防工作,提高汽水品質。

參考文獻:

[1]盛偉,肖增弘,牛衛東,等.電廠熱力設備及運行[M].北京:中國電力出版社, 2007.

[2]張振群.大容量機組高壓加熱器安全經濟性研究[D].武漢:華中科技大學,2006.

[3]李勇,徐君詔,黃萍力.凝汽式汽輪機通流部分結垢診斷方法研究[J].汽輪機技術,2008,50(5):371-373.